Способ производства сыра

Номер патента: 3611

Опубликовано: 30.12.2000

Авторы: Наумов Николай Александрович, Каспарова Жанна Ивановна

Текст

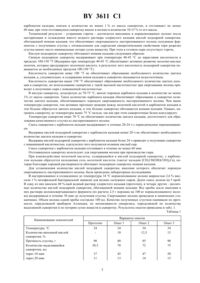

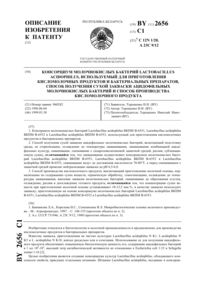

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ(71) Заявитель Могилевский технологический институт(73) Патентообладатель Могилевский технологический институт(57) Способ производства сыра, включающий нормализацию молока, его пастеризацию и охлаждение, внесение бактериальной закваски, раствора, содержащего ионы кальция, и молокосвертывающего фермента, выдерживание молочной смеси до получения сгустка, разрезку сгустка, обработку сырного зерна, формование сыра, прессование, посолку и созревание, отличающийся тем, что в качестве раствора, содержащего ионы кальция, используют кислую подсырную сыворотку с начальной кислотностью 100-150 Т, которую предварительно выдерживают при 70-75 в течение 20-24 ч с карбонатом кальция, взятым в количестве не менее 1 от массы сыворотки, и отстаивают не менее 60 мин, при этом отстоявшуюся сыворотку вносят в молоко в количестве 10-15 от его массы.(56) 1. Сборник технологических инструкций по производству твердых сычужных сыров. - Углич, 1988. С. 85. Изобретение относится к производству сычужных сыров. Известен способ производства сычужных сыров 1, включающий следующие операции нормализацию молока пастеризацию нормализованного молока при 72 с выд. 15-20 с охлаждение до температуры свертывания нормализованного молока внесение бактериальной закваски в количестве, обычно применяемом при производстве сыра, т. е. 0,8-2,5 от массы нормализованного молока внесение водного раствора хлористого кальция в количестве, обычно применяемом при производстве сыра, т. е. из расчета 10-40 г сухой соли на 100 кг нормализованного молока внесение сычужного фермента в количестве, обычно применяемом при производстве сыра, т. е. из расчета 2,5 г порошка на 100 кг нормализованного молока выдерживание молочной смеси при температуре 28-35 до получения молочного сгустка необходимой прочности разрезку сгустка на сырные зерна обработку сырного зерна формование сырных головок прессование сыра посолку сыра созревание сыра. Обязательная при производстве сыров пастеризация приводит к переходу растворимых солей кальция,содержащихся в сыром молоке, в нерастворимые и выпадению последних в осадок, что затрудняет свертываемость молока сычужным ферментом. Для восстановления первоначальной свертываемости молока сычужным ферментом в традиционном сыроделии в пастеризованное нормализованное молоко вносят водный раствор хлористого кальция (2). Данную соль получают в результате обработки карбоната кальция (О 3) хлором и отличается она горьким вкусом. Внесение в нормализованное молоко значительных доз хлористого кальция способствует появлению горького привкуса в готовом сыре. Задачей предлагаемого способа является повышение качества сыра путем устранения горечи. Решение поставленной задачи достигается тем, что в способе производства сыра, включающем нормализацию молока, пастеризацию, охлаждение нормализованного молока, внесение бактериальной закваски, раствора, содержащего ионы кальция, и молокосвертывающего фермента, выдерживание молочной смеси до получения сгустка, разрезку сгустка, обработку сырного зерна, формование сыра, прессование, посолку и созревание, в качестве раствора, содержащего ионы кальция, используют кислую подсырную сыворотку с начальной кислотностью 100-150 Т, которую предварительно выдерживают при 70-75 в течение 20-24 ч с 3611 1 карбонатом кальция, взятым в количестве не менее 1 от массы сыворотки, и отстаивают не менее 60 мин, при этом отстоявшуюся сыворотку вносят в молоко в количестве 10-15 от его массы. Технический результат - устранение горечи - достигается внесением в нормализованное молоко после пастеризации и охлаждения вместо водного раствора хлористого кальция кислой подсырной сыворотки,обогащенной ионами кальция, что обеспечивает свертываемость пастеризованного молока сычужным ферментом с получением сгустка с оптимальными для сыроделия синеретическими свойствами (при разрезке сгустка имеют место минимальные потери сухих веществ). При этом в готовом сыре отсутствует горечь. Кислую подсырную сыворотку обогащают ионами кальция следующим образом Свежую подсырную сыворотку выдерживают при температуре 40-45 С до нарастания кислотности в пределах 100-150 Т (Выдержка при температуре 40-45 С обеспечивает активное развитие молочно-кислых палочек, которые продуцируют молочную кислоту, в результате чего кислотность подсырной сыворотки повышается до необходимых пределов 100-150 Т). Кислотность сыворотки ниже 100 Т не обеспечивает образование необходимого количества лактата кальция, а, следовательно, и содержание ионов кальция в сыворотке оказывается недостаточным. Кислотность сыворотки выше 150 Т обеспечивает образование необходимого количества лактата кальция в сыворотке, но использование сыворотки с такой высокой кислотностью при свертывании молока приводит к получению сыра с повышенной кислотностью. В кислую сыворотку, подогретую до 70-75 С, вносят порошок карбоната кальция в количестве не менее 1 от массы сыворотки. Такое количество карбоната кальция обеспечивает образование в сыворотке количества лактата кальция, обеспечивающего хорошую свертываемость пастеризованного молока. Чем выше температура сыворотки, тем активнее протекает реакция между молочной кислотой и карбонатом кальция и тем больше образуется лактата кальция, и тем больше сыворотка обогащается ионами кальция. Однако, нагревать сыворотку до температуры выше 75 С нельзя, так как при этом сывороточныебелки коагулируют. Температура сыворотки ниже 70 не обеспечивает количества лактата кальция, достаточного для образования качественного сгустка из пастеризованного молока. Смесь сыворотки с карбонатом кальция выдерживают в течение 20-24 ч с периодическим перемешиванием. Выдержка кислой подсырной сыворотки с карбонатом кальция менее 20 ч не обеспечивает необходимого количества лактата кальция в сыворотке. Выдержка кислой подсырной сыворотки с карбонатом кальция более 24 ч приводит к получению сыворотки с повышенной кислотностью, в результате чего получается излишне кислый сыр. Смесь сыворотки с карбонатом кальция отстаивают в течение не менее 60 мин. Отстоявшуюся сыворотку используют для свертывания молока при производстве сыра. При взаимодействии молочной кислоты, содержащейся в кислой подсырной сыворотке, с карбонатом кальция образуется кальциевая соль молочной кислоты (лактат кальция 32), которая благодаря хорошей растворимости обогащает подсырную сыворотку ионами кальция. Для установления количества кислой подсырной сыворотки, внесение которого обеспечит хорошую свертываемость пастеризованного молока, были проведены лабораторные исследования. В пастеризованное и охлажденное до температуры 34 нормализованное молоко жирностью 2,6 вносили 1 мезофильной бактериальной закваски для мелких сычужных сыров. Далее смесь делили на 5 проб. В одну из них вносили 40 -ный водный раствор хлористого кальция (прототип), в четыре других - различные количества кислой подсырной сыворотки, обогащенной ионами кальция. Все пробы после внесения в них раствора молокосвертывающего фермента (из расчета 2,5 г порошка на 100 кг нормализованного молока) выдерживали в течение 30 мин до получения сгустка. Свертывание молока проводили в химических стаканчиках. Объем молока одной пробы составлял 100 мл. Качество полученных сгустков оценивали по прочности, определяемой прибором Аллемана, по интенсивности синерезиса, определяемой по количеству выделяемой сыворотки и по потерям сухих веществ в сыворотку. Результаты опытов приведены в табл. 1. Таблица 1 Наименование показателей Температура,Количество вносимой кислой сыворотки,Прочность сгустка, г Количество выделившейся сыворотки, мл через 10 мин через 20 мин Варианты опытов Опыт 1 Опыт 2 34 34 10 12,5 Из таблицы следует, что количество обогащенной ионами кальция сыворотки, обеспечивающее свертывание молока с получением молочного сгустка с неухудшенными по сравнению с прототипом синеретическими свойствами, находится в пределах 10-15 от массы нормализованного молока. Внесение в нормализованное молоко обогащенной ионами кальция сыворотки в количестве менее 10 приводит к получению излишне мягкого сгустка, при разрезке которого имеют место повышенные потери сухих веществ, а внесение в нормализованное молоко обогащенной ионами кальция сыворотки в количестве более 15 приводит к получению излишне прочного сгустка, при разрезке которого также имеют место повышенные потери сухих веществ в сыворотку. Пример 1. Нормализованное по содержанию белка и жира молоко в количестве 200 кг пастеризуют в сыродельной ванне емкостью 300 л при температуре 65 с выдержкой 30 мин и охлаждают до температуры 34 . Предварительно готовят подсырную сыворотку, обогащенную ионами кальция. Для этого в емкости на 50 л, снабженной обогревающей рубашкой, подогревают 30 кг подсырной сыворотки до 45 и выдерживают при этой температуре до нарастания кислотности 100 Т, после чего сыворотку подогревают до 70 . Далее в емкость с подогретой сывороткой засыпают порошок карбоната кальция в количестве 0,3 кг, и полученную смесь выдерживают 20 часов с периодическим перемешиванием. После выдержки смесь отстаивают в течение 60 мин. Отстоявшуюся сыворотку в количестве 20 кг вносят в сыродельную ванну с пастеризованным и охлажденным до 34 нормализованным молоком. Далее в смесь вносят бактериальную закваску в количестве 1,6 кг и молокосвертывающий фермент из расчета 2,5 г на 100 кг нормализованного молока. Смесь тщательно перемешивают и выдерживают в течение 25 мин до образования молочного сгустка. Полученный сгусток разрезают на сырные зерна, которые вымешивают 20 мин, подогревают до 41 в течение 15 мин и снова вымешивают 50 мин. Обработанные сырные зерна формуют в пласт под слоем сыворотки непосредственно в сыродельной ванне и выдерживают в течение 20 мин. Сыворотку сливают, сырный пласт разрезают на бруски массой до 5 кг, которые помещают в формы. В формах сыр выдерживают 30 мин для самопрессования, затем извлекают из форм, переворачивают и снова помещают в формы, которые затем ставят под пресс на 2 ч для прессования. Отпрессованный сыр солят 2,5 суток в рассоле концентрацией 20 при температуре 10 . После посолки сыр обсушивают и подвергают созреванию в течение 15 суток при температуре 11 и относительной влажности 85 , в течение 30 суток при температуре 15 и относительной влажности 80 , в течение 15 суток при температуре 11 и относительной влажности 85 . В процессе созревания сыр периодически моют и обсушивают, а в месячном возрасте парафинируют. Пример 2. Нормализованное по содержанию белка и жира молоко в количестве 200 кг пастеризуют в сыродельной ванне емкостью 300 л при температуре 65 с выдержкой 30 мин и охлаждают до температуры 34 . В эту же емкость подают бактериальную закваску в количестве 0,8 , подсырную сыворотку в количестве 12,5 от массы нормализованного молока, предварительно выдержанную с карбонатом кальция при температуре 72,5 в течение 22 ч, молокосвертывающий фермент из расчета 2,5 г на 100 кг нормализованного молока. Смесь тщательно перемешивают и выдерживают 25-30 мин до образования молочного сгустка. Далее все операции по примеру 1. Пример 3. Нормализованное по содержанию белка и жира молоко в количестве 200 кг пастеризуют в сыродельной ванне емкостью 300 л при температуре 65 с выдержкой 30 мин и охлаждают до температуры 34 . В эту же емкость подают бактериальную закваску в количестве 0,8 , подсырную сыворотку в количестве 15 от массы нормализованного молока, предварительно выдержанную с карбонатом кальция при температуре 75 в течение 24 ч, молокосвертывающий фермент из расчета 2,5 г на 100 кг нормализованного молока. Смесь тщательно перемешивают и выдерживают в течение 25-30 мин до образования молочного сгустка. Далее все операции по примеру 1. Качество зрелых сыров оценивалось по ГОСТу 7616-85. В табл. 2 приведена балльная оценка органолептической экспертизы сыров. Таблица 2 Наименование показателей сыра 1. Вкус и запах 2. Консистенция 3. Рисунок 4. Внешний вид 5. Упаковка и маркировка 6. Цвет Итого(сыр голланд.) характерист. балл слегка горь 37 кий удовл. 22 норм. 9 хор. 10 усл. 5 характерист. хороший без горечи хор. норм. хор. усл. характерист. хороший без горечи хор. норм. хор. усл. норм. характерист. хороший без горечи хор. норм. хор. усл. норм. Как видно из таблицы, органолептическая экспертиза показала, что во всех опытных сырах отсутствовала горечь, а в контрольных сырах чувствовалась обычная легкая горечь. Использование предлагаемого способа производства сыра позволяет улучшить качество сыра за счет устранения горечи. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

МПК: A23C 19/02

Метки: сыра, способ, производства

Код ссылки

<a href="https://by.patents.su/5-3611-sposob-proizvodstva-syra.html" rel="bookmark" title="База патентов Беларуси">Способ производства сыра</a>

Предыдущий патент: Способ электрохимической обработки поверхности металлических изделий

Следующий патент: Стыковое соединение наружной стены с каркасом здания

Случайный патент: Страховочное устройство сцепки прицепной машины