Конструкция металлокомпозиционной заготовки для плат полупроводниковых приборов

Номер патента: U 8931

Опубликовано: 28.02.2013

Авторы: Багаев Сергей Игоревич, Паршуто Александр Александрович, Хлебцевич Всеволод Алексеевич, Поболь Игорь Леонидович, Соколов Юрий Валентинович, Паршуто Александр Эрнстович, Томило Вячеслав Анатольевич

Текст

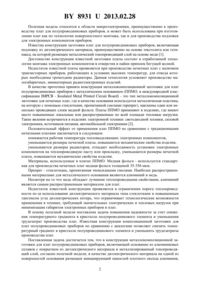

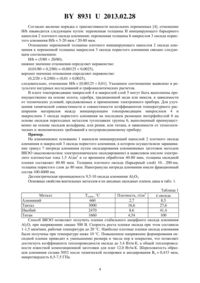

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ КОНСТРУКЦИЯ МЕТАЛЛОКОМПОЗИЦИОННОЙ ЗАГОТОВКИ ДЛЯ ПЛАТ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ(71) Заявитель Белорусский национальный технический университет(72) Авторы Соколов Юрий Валентинович Поболь Игорь Леонидович Паршуто Александр Александрович Томило Вячеслав Анатольевич Паршуто Александр Эрнстович Хлебцевич Всеволод Алексеевич Багаев Сергей Игоревич(73) Патентообладатель Белорусский национальный технический университет(57) 1. Конструкция металлокомпозиционной заготовки для плат полупроводниковых приборов, включающая основание из алюминиевых сплавов с покрытием из диэлектрического материала и металлизированный токопроводящий слой, отличающаяся тем, что в качестве диэлектрического материала на одной из поверхностей основания размещен инициирующий нанослой плотного оксида алюминия, на котором размещен макрослой оксида пористого алюминия с зарощенными в нем наногранулами нитрида алюминия, на котором размещен интерфейсслой на основе оксидов переходных металлов тугоплавких или их сплавов, на котором расположен металлический инициирующий токопроводящий нанослой, на котором размещен металлический токопроводящий макрослой. 2. Конструкция металлокомпозиционной заготовки по п. 1, отличающаяся тем, что наногранулы нитрида алюминия имеют фракционный состав 100-6000 нм. 3. Конструкция металлокомпозиционной заготовки по п. 2, отличающаяся тем, что отношение переменной толщиныинициирующего нанослоя плотного оксида алюминия с зарощенными в нем наногранулами нитрида алюминия, к переменной толщинымакрослоя оксида пористого алюминия связано следующим отношением /0,001250,01. 89312013.02.28 Полезная модель относится к области микроэлектроники, преимущественно к производству плат для полупроводниковых приборов, и может быть использована при изготовлении плат как по технологии поверхностного монтажа, так и для производства подложек для электронных компонентов приборов. Известна конструкция заготовки плат для полупроводниковых приборов, включающая подложку из диэлектрического материала, преимущественно на основе текстолита или гетинакса, на которой размещен металлический токопроводящий слой на основе меди 1. Достоинство конструкции известной заготовки платы состоит в отработанной технологии монтажа электронных компонентов в отверстия и пайки припоем бегущей волной. Недостаток известной платы проявляется при производстве печатных плат с наличием транзисторных приборов, работающих в условиях высоких температур, для отвода которых необходимы громоздкие радиаторы. Данная технология усложняет производство малогабаритных, миниатюрных радиоэлектронных изделий. В качестве прототипа принята конструкция металлокомпозиционной заготовки для плат полупроводниковых приборов с металлическим основанием (ППМО, в международной классификации-) - это тип металлокомпозиционной заготовки для печатных плат, где в качестве основания используется металлическая пластина,на которую с помощью стеклоткани, пропитанной смолами (препрег), наклеены один или несколько проводящих слоев медной фольги. Платы ППМО применяют в изделиях, где имеют место повышенные локальные или распространенные по всей площади тепловые нагрузки. Такие явления встречаются в изделиях электронной техники светодиодной техники, силовой электроники, источников питания, автомобильной электроники 2. Положительный эффект от применения плат ППМО по сравнению с традиционными печатными платами заключается в следующем понижается рабочая температура тепловыделяющих электронных компонентов,уменьшаются размеры печатной платы, повышаются механические свойства изделия,уменьшаются размеры радиаторов, отпадает необходимость установки электронных компонентов на теплопроводящую пасту или прокладку, уменьшаются размеры печатной платы, повышаются механические свойства изделия. Материалы, используемые в платах ППМО. Медная фольга - используется стандартная для производства печатных плат медная фольга толщиной 35-356 мкм. Препрег - стеклоткань, пропитанная эпоксидными смолами. Наиболее распространенными материалами для металлического основания являются алюминий и медь. Несмотря на то что медь обладает лучшими теплопроводными свойствами, алюминий является самым распространенным материалом для плат. Недостаток известной конструкции проявляется в ограничении порога теплопроводности из-за использования диэлектрического материала типа стеклоткани и повышенным тангенсом угла диэлектрических потерь, что ограничивает технологические возможности применения в технике, требующей значительных электрических и тепловых нагрузок при минимизации габаритов электронных приборов и плат. В основу полезной модели поставлена задача повышения надежности за счет снижения температурного градиента в кристалле полупроводникового элемента и уменьшения трудозатрат производства плат. Известная конструкция композиционной заготовки для плат полупроводниковых приборов по сравнению с аналогами позволяет снизить температурный градиент в кристалле полупроводникового элемента и уменьшить трудозатраты производства плат. Поставленная задача достигается тем, что в конструкции металлокомпозиционной заготовки для плат полупроводниковых приборов, включающей основание из алюминиевых сплавов с покрытием из диэлектрического материала и металлизированный токопроводящий слой, согласно полезной модели, в качестве диэлектрического материала на одной из поверхностей основания размещен инициирующий нанослой плотного оксида алюминия,2 89312013.02.28 на котором размещен макрослой оксида пористого алюминия с зарощенными в нем наногранулами нитрида алюминия, на котором размещен интерфейсслой на основе оксидов переходных металлов тугоплавких или их сплавов, на котором расположен металлический инициирующий токопроводящий нанослой, на котором размещен металлический токопроводящий макрослой. В конструкции металлокомпозиционной заготовки наногранулы нитрида алюминия могут иметь фракционный состав 100-6000 нм. В конструкции металлокомпозиционной заготовки отношение переменной толщиныинициирующего нанослоя плотного оксида алюминия с зарощенными в нем наногранулами нитрида алюминия к переменной толщинымакрослоя оксида пористого алюминия связано следующим отношением /0,001250,01. Технический результат полезной модели проявляется в высокой теплопроводности, в том числе и по сравнению с теплопроводностью меди, за счет того, что нитрид алюминия обладает значительным электросопротивлением 1013-1014 Омсм и низким тангенсом угла диэлектрических потерь (3-12)10-4. Полезная модель поясняется фигурой, на которой изображен общий вид конструкции металлокомпозиционной заготовки для плат полупроводниковых приборов. Конструкция металлокомпозиционной заготовки для плат полупроводниковых приборов включает металлическое основание 1 преимущественно на основе алюминиевых сплавов с покрытием из диэлектрического материала - нанослой 2 плотного оксида алюминия, макрослой 3 оксида пористого алюминия и металлизированный токопроводящий слой 4, 5. Металлическое основание 1 выполнено из алюминиевых сплавов с высокой теплопроводностью, а в качестве диэлектрического материала на одной поверхности или на всей поверхности основания 1, для улучшения адгезии и диэлектрической проницаемости, размещен инициирующий нанослой 2 плотного оксида алюминия 23 толщиной 10-200 нм,на котором размещен макрослой 3 оксида пористого алюминия 23 толщиной 20-80 мкм. На макрослое 3 оксида пористого алюминия для улучшения химической совместимости слоев 3 и 4 размещен интерфейсслой 6 на основе оксидов переходных металлов тугоплавких группы 6, выполненный преимущественно на основе оксидов вольфрама, или рения,или титана, на котором для улучшения адгезии расположен металлический инициирующий токопроводящий микрослой 4 1,0-15 мкм, на котором размещен металлический токопроводящий макрослой 5 15-40 мкм, например, на основе меди. Для придания конструкции композиционной заготовки для плат полупроводниковых приборов аномально высокой теплопроводности в макрослое 3 оксида пористого алюминия зарощены наногранулы 7 нитрида алюминия. Наногранулы нитрида алюминия имеют фракционный состав 100-6000 нм. При увеличении фракционного состава гранул 7 нитрида алюминия более 6000 нм толщина пленки макрослоя 3 оксида пористого алюминия становится соизмерима с размером гранул 7. Увеличение фракционного состава гранул 7 нитрида алюминия более 6000 нм сопровождается тем, что большие гранулы, как показывает эксперимент, имеют низкий коэффициент заращивания, т.е. не происходит их обволакивания матричным материалом пористого макрослоя 3 оксида пористого в процессе формирования композита макрослой 3 оксида пористого - гранулы 7 нитрида алюминия. Формирование композита при этом сопровождается возникновением дефектов неравномерностью поля теплопроводности композита и снижением теплопроводности в целом, локальным разрушением пленки макрослоя 3 оксида пористого алюминия, вследствие возникновения значительной величины внутреннего напряжения. Уменьшение фракционного состава гранул 7 нитрида алюминия менее 100 нм технологически трудоемко, а экономически не целесообразно. Отношение переменной толщиныплотного барьерного инициирующего нанослоя 2 оксида алюминия к переменной толщинымакрослоя 3 оксида пористого алюминия связано следующим отношением /0,001250,01. 3 89312013.02.28 Согласно аксиоме порядка о транзистивности нескольких переменных 4, отношение/ пвыводится следующим путем переменная толщиныинициирующего барьерного нанослоя 2 плотного оксида алюминия переменная толщинымакрослоя 3 оксида пористого алюминия /5-20 мкм / 20-80 мкм. Отношение переменной толщины плотного инициирующего нанослоя 2 оксида алюминия к переменной толщины макрослоя 3 оксида пористого алюминия связано следующим соотношением/(5/8020/80),нижнее значение отношения определяет неравенство(0,01/800,2/80)(0,001250,0025),верхнее значение отношения определяет неравенство(0,2/200,2/80)(0,010,0025),следовательно, отношение /0,001250,01. Указанное соотношение выявлено в результате натурных исследований и графоаналитических расчетов. В плате токопроводящие микрослой 4 и макрослой слой 5 могут быть выполнены преимущественно на основе золота, серебра, традиционной меди или никеля, в зависимости от технических условий, предъявляемых к применению электронного прибора. Для улучшения химической совместимости и совместимости коэффициентов температурного расширения материалов между инициирующим токопроводящим микрослоем 4 и макрослоем 3 оксида пористого алюминия на последнем размещен интерфейсслой 6 на основе оксидов переходных металлов тугоплавких группы 6, выполненный преимущественно на основе оксидов вольфрама, или рения, или титана, в зависимости от технологических и экономических требований к полупроводниковому прибору. Пример. На алюминиевое основание 1 наносили инициирующий нанослой 2 плотного оксида алюминия и макрослой 3 оксида пористого алюминия, в котором осуществляли заращивание гранул 7 нитрида алюминия путем оксидирования алюминиевых заготовок методом ВВЭО (высоковольтное электрохимическое оксидирование) в щавелевом кислом электролите плотностью тока 1,5 А/дм 2 и со временем обработки 40-80 мин, толщина оксидной пленки составляет 40-80 мкм. Толщина плотного оксида (барьерный слой) 10200 нм,толщина пористого слоя до 80 мкм. Наногранулы нитрида алюминия имели фракционный состав 100-6000 нм. Диэлектрическая проницаемость 9,5-10 оксида алюминия 23. Основные свойства вентильных металлов и их анодных оксидных пленок даны в табл. 1. Таблица 1 Металл плав., С Плотность, г/смоксида Алюминий 660 2,7 8,5 Тантал 3000 16,6 27,6 Ниобий 2470 8,6 41,4 Титан 1660 4,54 100 Способ ВВЭО позволяет получить пленки стабильного аморфного оксида алюминия 23 при напряжениях свыше 500 В. Скорость роста пленки оксида при этом составила 1-1,5 мкм/мин, рабочая температура до 20 С. Наиболее плотные пленки оксида алюминия были получены при температуре ниже 10 С. Повышенное напряжение формирования оксидной пленки приводит к уменьшению размера и числа пор в покрытии, что позволяет достигнуть коэффициента теплопроводности оксида до 3,4 Вт/мК, а общей теплопроводности известной композиционной заготовки для плат 12,0 Вт/мК. Шероховатость образцов алюминия сплава 5052 после химической полировки и анодирования 0,433 мкм,микротвердость 6,5-7,5 ГПа. 3 89312013.02.28 На композите макрослой 3 оксида пористого алюминия 23 - гранулы 7 нитрида алюминия расположен интерфейсслой 6 0,5-15 мкм, выполненный, например, на основе оксидов вольфрама, на котором размещен металлический инициирующий токопроводящий микрослой 4 1,0-15 мкм, выполненный, например, способом вакуумного магнетронного напыления, на котором размещен металлический токопроводящий макрослой 5 15-40 мкм, например, на основе меди. Применение для создания композиционных материалов наногранул нитрида алюминия весьма перспективно. Он отличается аномально высокой теплопроводностью. Монокристаллический 1 имеет теплопроводность около 350 Вт/(мК), что превосходит теплопроводность меди. Наряду с этим нитрид алюминия обладает значительным электросопротивлением 1013-1014 Омсм, низким тангенсом угла диэлектрических потерь(3-12)10-4. Прочность на изгиб керамики на основе нитрида алюминия находится на уровне 300 МПа. Нитрид алюминия обладает коррозионной стойкостью к воздействию воздуха, расплавов металлов. Нитрид алюминия медленно гидролизуется в воде, химически медленно разлагается в кислотах. Такой комплекс свойств позволяет использовать нитрид алюминия в качестве композиционного покрытия. Для увеличения электрофизических свойств оксид алюминия модифицируют путем создания композитного покрытия с нитридом алюминия. В качестве исходного материала использовался порошок на основе наногранул нитрида алюминия, полученного термическим методом. Размер гранул порошка от 100 до 6000 нм. В качестве электролита процесса оксидирования алюминиевой заготовки применялся 4 раствор щавелевой кислоты. Для получения композитного покрытия применялся процесс высоковольтного электрохимического оксидирования алюминия. В процессе заращивания путем добавления в раствор гранул нитрида алюминия, для предотвращения пробоев, вследствие нарушения структуры пленки, температура электролита поддерживалась 101 С. Для усреднения концентрации и создания взвеси гранул нитрида алюминия в электролите производилось интенсивное перемешивание. Изменение теплопроводности композиционной заготовки для плат от содержания в композите нитрида алюминия дано в табл. 2. Таблица 2 1(100-6000 нм), Вт/мК При увеличении фракционного состава гранул нитрида алюминия более 6000 нм толщина пленки матричного макрослоя оксида пористого алюминия становится соизмерима с гранулами нитрида алюминия. Большие гранулы не обволакиваются в процессе их заращивания и формирования пористого слоя оксида алюминия. Процесс сопровождается неравномерностью покрытия, возникновением дефектов, локального разрушения пленки оксида алюминия вследствие возникновения значительной величины внутреннего напряжения. Уменьшение фракционного состава нитрида алюминия менее 100 нм технологически трудоемко, а экономически не целесообразно. Новый конструктив металлокомпозиционной заготовки для плат полупроводниковых приборов позволяет широко применять в качестве подложки для компонентов силовых электронных приборов или в производстве электронных приборов технологию изготовления поверхностного монтажа электронных компонентов на печатных платах, а также связанные с данной технологией способы конструирования печатных узлов. Полезная модель решает задачу расширения технологических возможностей применения заготовки плат в технике, требующей значительных электрических и тепловых нагрузок, при минимизации габаритов электронных приборов и плат путем придания плате 5 89312013.02.28 аномально высокой теплопроводности по сравнению с теплопроводностью меди за счет того, что нитрид алюминия обладает значительным электросопротивлением 10131014 Омсм и низким тангенсом угла диэлектрических потерь (3-12)10-4. Последнее позволяет исключить наличие громоздких радиаторов при монтаже силовых полупроводниковых приборов и, следовательно, уменьшить габариты самих электронных конструкций, упростить монтаж и вес аппаратуры. В сравнении с традиционными, платы новой конструкции при печати для поверхностного монтажа имеют повышенную плотность размещения электронных элементов, обладают меньшими расстояниями между проводниковыми элементами и контактными площадками. Платы новой конструкции обеспечивают снижение массы и размеров печатных узлов за счет увеличения плотности компоновки и трассировки, уменьшения размеров самой элементной базы и уменьшения шага выводов. Плотность компоновки и выводов в данной технологии позволяет улучшить электрические характеристики за счет более плотной компоновки значительно улучшается качество передачи слабых и высокочастотных сигналов, снижается паразитная емкость и индуктивность. Промышленное освоение объекта подготовлено в условиях НАН Беларуси и БНТУ. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

МПК: H05K 3/28, C09D 163/00

Метки: приборов, конструкция, полупроводниковых, металлокомпозиционной, заготовки, плат

Код ссылки

<a href="https://by.patents.su/6-u8931-konstrukciya-metallokompozicionnojj-zagotovki-dlya-plat-poluprovodnikovyh-priborov.html" rel="bookmark" title="База патентов Беларуси">Конструкция металлокомпозиционной заготовки для плат полупроводниковых приборов</a>

Предыдущий патент: Передвижная ремонтная мастерская

Следующий патент: Сепаратор зернового вороха

Случайный патент: Производные сульфонамида, их получение и применение в качестве лекарственных средств