Способ диффузии акцепторных примесей в кремниевые пластины для изготовления силовых полупроводниковых приборов

Номер патента: 14380

Опубликовано: 30.06.2011

Авторы: Турцевич Аркадий Степанович, Солодуха Виталий Александрович, Глухманчук Владимир Владимирович, Становский Владимир Владимирович, Шильцев Владимир Викторович, Матюшевский Анатолий Петрович

Текст

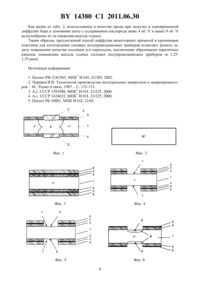

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ДИФФУЗИИ АКЦЕПТОРНЫХ ПРИМЕСЕЙ В КРЕМНИЕВЫЕ ПЛАСТИНЫ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛОВЫХ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ(71) Заявитель Открытое акционерное общество ИНТЕГРАЛ(72) Авторы Турцевич Аркадий Степанович Глухманчук Владимир Владимирович Солодуха Виталий Александрович Матюшевский Анатолий Петрович Шильцев Владимир Викторович Становский Владимир Владимирович(73) Патентообладатель Открытое акционерное общество ИНТЕГРАЛ(57) Способ диффузии акцепторных примесей в кремниевые пластины для изготовления силовых полупроводниковых приборов, включающий очистку поверхности кремниевых пластин, термическое окисление кремниевых пластин до получения маскирующего слоя оксида кремния, нанесение слоя алюминия или сплава алюминий-кремний на обе стороны кремниевых пластин, удаление слоя алюминия или сплава алюминий-кремний и маскирующего слоя оксида кремния в областях последующей диффузии, создание в областях последующей диффузии микронеровностей поверхности со средней шероховатостью 0,3-1,0 мкм и глубиной нарушенного слоя 2,0-8,0 мкм, удаление слоя алюминия или сплава алюминийкремний, осаждение из растворов легированных алюминием пленок на обе стороны кремниевых пластин, загрузку кремниевых пластин в окислительной атмосфере в реактор,нагретый до температуры ниже температуры диффузии, в держателе-лодочке, установленных параллельно друг другу, перпендикулярно потоку газов, выдержку при этой температуре для проведения деструкции, удаление слоя легированных алюминием пленок вне 14380 1 2011.06.30 областей последующей диффузии, загрузку кремниевых пластин для диффузии в реактор,нагретый до температуры ниже температуры диффузии, в держателе-лодочке, установленных параллельно друг другу, перпендикулярно потоку газов, нагрев до температуры диффузии и термообработку при этой температуре, снижение температуры до температуры загрузки и выгрузку, отличающийся тем, что маскирующий слой оксида кремния получают толщиной 2,5-3,5 мкм, поверх слоя оксида кремния наносят слой нитрида кремния толщиной 0,07-0,18 мкм на обе стороны кремниевых пластин, слой алюминия или сплава алюминий-кремний наносят толщиной 2,5-3,5 мкм, дополнительно удаляют слой нитрида кремния в областях последующей диффузии, после удаления слоя алюминия или сплава алюминий-кремний проводят загонку бора в диффузионном реакторе при температуре 1040-1080 С из неограниченных источников бора с применением твердых источников бора в течение 60-150 мин в среде азота, а загрузку кремниевых пластин для диффузии и диффузию проводят в среде азота с содержанием кислорода 4-9 об. . Изобретение относится к технологии изготовления силовых полупроводниковых приборов, а именно к способу глубокой сквозной разделительной диффузии акцепторных примесей из легированных пленок в полированные кремниевые пластины. Известен способ диффузии акцепторных примесей в кремниевые пластины для изготовления силовых полупроводниковых приборов 1, включающий предварительное окисление в сухом кислороде пластин нитрида бора, расположенных в держателе, загрузку кремниевых пластин в держатель посередине зазора между пластинами нитрида бора в сухой атмосфере, термообработку кремниевых пластин в атмосфере сухого кислорода при температуре 840-900 С, понижение температуры до 780-840 С и проведение термообработки в нейтральной атмосфере. Однако данный способ не лишен недостатков. Так как диффузия бора проводится из твердых источников на основе нитрида бора при относительно низких температурах 840900 С и 780-840 С, то невозможно обеспечить получение глубины - перехода более 15 мкм. Кроме того, бор имеет более низкий коэффициент диффузии в кремнии по сравнению с алюминием. Поскольку твердый источник бора и кремниевая пластина не находятся в прямом контакте, то диффузия осуществляется из пленки боросиликатного стекла,образовавшейся на поверхности кремниевой пластины во время загонки бора. Данный способ не может обеспечить смыкание при встречной диффузии при изготовлении силовых полупроводниковых приборов-тиристоров. Поэтому данный способ диффузии акцепторных примесей не позволяет обеспечить глубокую сквозную разделительную диффузию для изготовления силовых полупроводниковых приборов. Известен способ диффузий акцепторных примесей в кремниевые пластины для изготовления силовых полупроводниковых приборов 2, включающий формирование на поверхности кремниевой пластины легкоплавкого стекла, формирование микрорисунка областей последующей диффузии, удаление слоя стекла вне областей последующей диффузии, диффузию акцепторных примесей из легкоплавкого стекли при требуемой температуре в нейтральной среде. Так как источник бора в данном способе располагается непосредственно на кремниевой пластине, то обеспечивается проведение диффузии при более высокой температуре 1200 С (нитрид бора не выдерживает таких температур) и обеспечивается воспроизводимое получение -областей глубиной до 30 мкм. Однако и данный способ не лишен недостатков. Так как коэффициент диффузии бора существенно ниже, чем у алюминия, то невозможно осуществить глубокую сквозную разделительную диффузию данным способом. Причем в данном способе не рассматривается возможность одновременной встречной диффузии акцепторной примеси. 14380 1 2011.06.30 Известен способ диффузии акцепторных примесей в кремниевые пластины для изготовления силовых полупроводниковых приборов 3, включающий очистку поверхности кремниевых пластин, осаждение из растворов легированных алюминием пленок, загрузку кремниевых пластин, сложенных в стопку одноименными сторонами и предварительно помещенных в заваренный с одного конца контейнер, в окислительной атмосфере в реактор диффузионной печи, нагретый до температуры диффузии, выдержку при этой температуре для проведения деструкции, нагрев до температуры диффузии в потоке инертного газа и термообработку. Так как для диффузии акцепторных примесей используется алюминий, то в данном способе обеспечивается возможность более глубокой диффузии по сравнению с бором. При этом диффузия акцепторных примесей проводится в полированные кремниевые пластины из алюмосодержащей пленки. Однако скорость диффузии алюминия в полированную кремниевую пластину в 3-5 раз ниже по сравнению со шлифованной. Как показано в 4, алюмосодержащие пленки из растворов наносят на шлифованные пластины кремния и проводят диффузию при 1200 С. Поскольку скорость диффузии алюминия в легированную кремниевую пластину существенно ниже, чем в шлифованную, то проведение глубокой диффузии сопряжено с увеличением длительности процесса и расходом электроэнергии. Кроме того, данный способ требует применения дорогостоящей кварцевой оснастки - специального контейнера с крышкой. Более того, вышеуказанный способ является сложным в реализации, так как контейнер необходимо заполнить инертным газом с предварительной откачкой реактора до давления 10 Па либо длительное время продувать реактор диффузионной печи инертным газом при температуре загрузки контейнера. Данный способ позволяет осуществлять диффузию алюминия во всю поверхность пластины, но не обеспечивает возможности проведения локальной сквозной разделительной диффузии для создания силовых полупроводниковых приборов-тиристоров и триаков. Наиболее близким техническим решением к предлагаемому является способ диффузии акцепторных примесей в кремниевые пластины для изготовления силовых полупроводниковых приборов 5, включающий очистку поверхности кремниевых пластин,термическое окисление кремниевых пластин до получения маскирующего слоя оксида кремния, нанесение слоя алюминия или сплава алюминий-кремний на обе стороны кремниевых пластин, удаление слоя алюминия или сплава алюминий-кремний и маскирующего слоя оксида кремния в областях последующей диффузии, создание в областях последующей диффузии микронеровностей поверхности со средней шероховатостью 0,31,0 мкм и глубиной нарушенного слоя 2,0-8,0 мкм, удаление слоя алюминия или сплава алюминий-кремний, осаждение из растворов легированных алюминием пленок на обеих сторонах кремниевых пластин, загрузку кремниевых пластин в окислительной атмосфере в реактор, нагретый до температуры ниже температуры диффузии, в держателе-лодочке,установленными параллельно друг другу, перпендикулярно потоку газов, выдержку при этой температуре для проведения деструкции, удаление слоя легированных алюминием пленок вне областей последующей диффузии, загрузку кремниевых пластин для диффузии в реактор, нагретый до температуры ниже температуры диффузии, в держателелодочке, установленными параллельно друг другу, перпендикулярно потоку газов, нагрев до температуры диффузии и термообработку при этой температуре, снижение температуры до температуры загрузки и выгрузку. Данный способ позволяет проводить сквозную разделительную диффузию. Однако и данный способ не лишен недостатков. Из-за недостаточно высокой концентрации алюминия в приповерхностной области возможна перекомпенсация примеси, снижение пробивных напряжений изоляций, а также снижение выхода годных тиристоров, триаков,изготавливаемых с применением данного способа. При диффузии маскирующий слой оксида кремния не обеспечивает полного маскирования поверхности и в ряде случаев требу 3 14380 1 2011.06.30 ется подтравливание поверхности кремниевой пластины для удаления поверхностного слоя, легированного алюминием. Из-за того что загрузка кремниевых пластин для диффузии и диффузия проводились в азоте, наблюдалось повышенное образование дефектов в областях диффузии и под толстым оксидом кремния. Заявляемое изобретение решает задачу повышения качества изоляции - переходом,исключения образования поверхностных каналов, повышения выхода годных силовых полупроводниковых приборов, изготавливаемых с использованием данного способа. Поставленная задача решается тем, что в способе диффузии акцепторных примесей в кремниевые пластины для изготовления силовых полупроводниковых приборов, включающем очистку поверхности кремниевых пластин, термическое окисление кремниевых пластин до получения маскирующего слоя оксида кремния, нанесения слоя алюминия или сплава алюминий-кремний на обе стороны кремниевых пластин, удаление слоя алюминия или сплава алюминий-кремний и маскирующего слоя оксида кремния в областях последующей диффузии, создание в областях последующей диффузии микронеровностей поверхности со средней шероховатостью 0,3-1,0 мкм и глубиной нарушенного слоя 2,08,0 мкм, удаление слоя алюминия или сплава алюминий-кремний, осаждение из растворов легированных алюминием пленок на обе стороны кремниевых пластин, загрузку кремниевых пластин в окислительной атмосфере в реактор, нагретый до температуры ниже температуры диффузии, в держателе-лодочке, установленных параллельно друг другу,перпендикулярно потоку газов, выдержку при этой температуре для проведения деструкции, удаление слоя легированных алюминием пленок вне областей последующей диффузии, загрузку кремниевых пластин для диффузии в реактор, нагретый до температуры ниже температуры диффузии, в держателе-лодочке, установленных параллельно друг другу, перпендикулярно потоку газов, нагрев до температуры диффузии и термообработку при этой температуре, снижение температуры до температуры загрузки и выгрузку, маскирующий слой оксида кремния получают толщиной 2,5-3,5 мкм, поверх слоя оксида кремния наносят слой нитрида кремния толщиной 0,07-0,18 мкм на обе стороны кремниевых пластин, слой алюминия или сплава алюминий-кремний наносят толщиной 2,53,5 мкм, дополнительно удаляют слой нитрида кремния в областях последующей диффузии, после удаления слоя алюминия или сплава алюминий-кремний проводят загонку бора в диффузионном реакторе при температуре 1040-1080 С из неограниченных источников бора с применением твердых источников бора в течение 60-150 мин в среде азота, а загрузку кремниевых пластин для диффузии и диффузию проводят в среде азота с содержанием кислорода 4-9 об. . Сопоставительный анализ предлагаемого изобретения с прототипом показывает, что заявляемый способ диффузии акцепторных примесей в кремниевые пластины для изготовления силовых полупроводниковых приборов отличается от известного тем, что маскирующий слой оксида кремния получают толщиной 2,5-3,5 мкм, поверх слоя оксида кремния наносят слой нитрида кремния толщиной 0,07-0,18 мкм, слой алюминия или сплава алюминий-кремний наносят толщиной 2,5-3,5 мкм, дополнительно удаляют слой нитрида кремния в областях последующей диффузии, после удаления слоя алюминия или сплава алюминий-кремний проводят загонку бора в диффузионном реакторе при температуре 1040-1080 С из неограниченных источников бора с применением твердых источников бора в течение 60-150 мин в среде азота с кислородом, а загрузку кремниевых пластин для диффузии и диффузию проводят в среде азота с содержанием кислорода 4-9 об. . Использование идентичной или сходной совокупности отличительных признаков для решения поставленной задачи не обнаружено. Решение поставленной задачи объясняется следующим образом. Маскирующий слой выполняют двухслойным из оксида кремния толщиной 2,53,5 мкм и нитрида кремния толщиной 0,07-0,18 мкм. 14380 1 2011.06.30 Использование оксида кремния толщиной 2,5-3,5 мкм и нитрида кремния толщиной 0,07-0,18 мкм и их удаление в областях последующей диффузии двухсторонней литографии создает дополнительную защиту поверхности кремния вне областей последующей диффузии при создании микронеровностей поверхности, например свободным абразивом,и, в первую очередь, исключает образование паразитных каналов на поверхности кремниевых пластин вне области диффузии. При толщине маскирующего слоя оксида кремния меньше 2,5 мкм и нитрида кремния ниже 0,07 мкм снижается выход годных полупроводниковых приборов. Использование слоя оксида кремния толщиной более 3,5 мкм и нитрида кремния более 0,18 мкм нецелесообразно по экономическим соображениям. Области для последующей диффузии вскрывают в системе (-)-34-2 для последующего создания микронеровностей поверхности. Перед нанесениемалюмосиликатного стекла осуществляют загонку бора при температуре 1040-1080 С из неограниченного источника бора с применением твердых источников бора в течение 60-150 мин в среде азота. При проведении загонки бора при температуре ниже 1040 С в течение менее 60 мин не обеспечивается необходимая глубина диффузии бора при последующей одновременной диффузии бора и алюминия. При проведении загонки бора при температуре бора 1080 С в течение более 150 мин повышается дефектность в области разделения, а также увеличиваются затраты без повышения качества, что нецелесообразно. При проведении загонки бора не в азоте, а в другой среде снижается эффективность источников бора. Загрузку твердых источников кремниевых пластин в диффузионный реактор, подъем температуры и одновременную диффузию бора и алюминия проводят в среде азота с содержанием кислорода 4-9 об. . При содержании кислорода менее 4 об.наблюдается эрозия поверхности кремния. При содержании кислорода более 9 об.происходит окисление в области диффузии,что требует проведения дополнительных операций. При этом в области разделения на поверхности концентрация акцепторной примеси соответствует концентрации бора (1019 см-3), а в объеме - концентрации алюминия (3-51016 см-3). За счет этого невозможна инверсия проводимости на поверхности и существенно возрастает качество изоляции - переходом силовых полупроводниковых приборов. Если вышеупомянутая последовательность операций не выполняется, то положительный эффект не достигается. Сущность изобретения поясняется на фиг. 1-9, где на фиг. 1 изображено поперечное сечение структуры после проведения диффузии по способу-прототипу, где 1 - кремниевая пластина -типа проводимости, 2 - осажденная из раствора легированная пленка, 3 - диффузионный слой -типа проводимости, 4 - маскирующий слой оксида кремния на фиг. 2-9 изображено поперечное сечение структуры на различных стадиях, изготовление в соответствии с предлагаемым способом. На фиг. 2 изображена исходная кремниевая пластина-типа проводимости 1 на фиг. 3 - структура после термического окисления для получения маскирующего слоя оксида кремния 4, нанесения поверх него слоя нитрида кремния 5 и нанесения слоя алюминия или сплава алюминий-кремний 6 на фиг. 4 - структура после удаления слоя алюминия или сплава алюминий-кремний 6, слоя нитрида кремния 5 и маскирующего слоя оксида кремния 4 в областях последующей диффузии 7 на фиг. 5 структура после создания в областях последующей диффузии 7 микронеровностей поверхности 8 на фиг. 6 - структура после удаления слоя алюминия или сплава алюминийкремний и загонки бора 9 фиг. 7 - структура после осаждения из растворов легированных пленок 2 на обе стороны кремниевых пластин 1 на фиг. 8 - структура после удаления слоя легированных пленок вне областей последующей диффузии на фиг. 9 - структура после термообработки, где 10 а - область, легированная алюминием, 10 б - область, легированная бором и алюминием. 14380 1 2011.06.30 Предложенный способ диффузии акцепторных примесей в кремниевые пластины для изготовления силовых полупроводниковых приборов используется для создания встречной разделительной диффузией охранных колец планарных тиристоров с пробивными напряжениями до 800 и выше. В качестве примера встречная разделительная диффузия проведена для создания планарного тиристора КУ 613 . Использовались пластины КОФ 35 (111) диаметром 100 мм, толщиной 30010 мкм. Слой оксида кремния требуемой толщины получали окислением при температуре 1150 С путем варьирования длительности процесса. Нанесение нитрида кремния осуществляли аммонолизом дихлорсилана на установке Изотрон 4-150 при пониженном давлении. Слой алюминия или сплава алюминий-кремний наносили магнетронным распылением на установке Магна-2 М. Двухстороннюю литографию проводили при помощи установки МА-25 (ф.). Формирование микронеровностей проводили при помощи струйной обработки свободным абразивом. Загонку бора осуществляли из твердых источников бора блочного типа, которые являются неограниченными источниками бора в диффузионном реакторе. Осаждение из растворов легированных пленок проводилось нанесением на каждую сторону пластины по 10 капель алюмосодержащего диффузанта на центрифуге с частотой вращения 800 об./мин, с последующей ИК-сушкой диффузанта в течение 5 мин при температуре 60 С. В качестве диффузанта использовали 5 спиртовой раствор (3)3 с добавлением тетраэтоксисилана (спирт этиловый - 50 мл, спирт бутиловый - 30 мл, тетраэтоксисилан - 10 мл, азотнокислый алюминий - 4 г). Для образования алюмосиликатного стекла кремниевые пластины после ИК-сушки отжигали в течение 30 мин в кислороде при температуре 850 С. Удаление слоя легированных пленок вне областей последующей диффузии проводилось в буферном травителе (42 - 271). Диффузия алюминия проводилась по предлагаемому способу. Первый уровень температуры в диффузионной печи СДОМ 3/100 с реактором и держателем-лодочкой из карбида кремния составлял 850 С, а второй уровень температуры, соответствующей температуре диффузии, 1300 С. При этом кремниевые пластины располагались параллельно друг другу в карбидкремниевой лодочке-держателе и загружались перпендикулярно потоку газа. Выдержка при температуре диффузии составляла 62 ч, что обеспечивает сквозную диффузию. Глубина диффузии определялась при помощи оптического микроскопа по сколу кремниевой пластины, декорированному в травителе 42 (1404 капли ). При этом происходит одновременная диффузия бора и алюминия в разделительные области. Во всех примерах получены кристаллы с пробивным напряжением более 800 . Как показали исследования, заявляемый способ позволяет повысить качество изоляции - переходом, исключить образование поверхностных каналов и повысить выход годных силовых полупроводниковых приборов, изготавливаемых с использованием данного способа. В табл. 1 проведены сопоставляемые данные по заявляемому процессу и процессу-прототипу. 14380 1 2011.06.30 Таблица 1 Сопоставительные данные по выходу годных, дефектности и качеству изоляции Вг Наличие Наличие,смыканияВгпп/п 234 , С В паразитных Примечание мин отн. областей отн. каналов 34 - толщина нитрида кремния- температура загонки бора- длительность загонки бора Вг- отношение выхода годных по заявляемому способу к способу-прототипу Вгп, - отношение дефектности по заявляемому способу к способу-прототипу. Из табл. 1 видно, что при толщине слоя оксида кремния менее 2,5 мкм, слоя нитрида кремния менее 0,07 мкм, загонке бора при температуре менее 1040 С, длительности загонки бора менее 60 мин дефектность в 1,31 раза выше, а выход годных в 1,35 раза ниже за счет образования паразитных каналов. При толщине слоя оксида кремния более 3,5 мкм, слоя нитрида кремния более 0,18 мкм, температуре загонки бора более 1080 С, длительности загонки бора более 150 мин не происходит дальнейшее улучшение характеристик при увеличении затрат, что экономически нецелесообразно. В табл. 2 представлены сравнительные данные по использованию различных сред для одновременной диффузии бора и алюминия. Таблица 2 Сопоставительные данные на проб, выходу годных, дефектности по заявляемому способу и способу-прототипу Вг 14380 1 2011.06.30 Как видно из табл. 2, использование в качестве среды при загрузке и одновременной диффузии бора и алюминия азота с содержанием кислорода ниже 4 об.и выше 9 об.целесообразно из-за снижения выхода годных. Таким образом, предлагаемый способ диффузии акцепторных примесей в кремниевые пластины для изготовления силовых полупроводниковых приборов позволяет решить задачу повышения качества изоляции - переходом, исключения образования паразитных каналов, повышения выхода годных силовых полупроводниковых приборов (в 1,251,35 раза). Источники информации 1. Патент РФ 2183365, МПК 701 21/385, 2002. 2. Черняев В.И. Технология производства интегральных микросхем и микропроцессоров. - М. Радио и связь, 1987. - С. 132-133. 3. А.с. СССР 1593508, МПК 701 21/225, 2000. 4. А.с. СССР 1424632, МПК 701 21/225, 2000. 5. Патент РБ 10881, МПК 01 21/02. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 9

МПК / Метки

МПК: H01L 21/02

Метки: силовых, изготовления, пластины, способ, примесей, акцепторных, полупроводниковых, диффузии, кремниевые, приборов

Код ссылки

<a href="https://by.patents.su/9-14380-sposob-diffuzii-akceptornyh-primesejj-v-kremnievye-plastiny-dlya-izgotovleniya-silovyh-poluprovodnikovyh-priborov.html" rel="bookmark" title="База патентов Беларуси">Способ диффузии акцепторных примесей в кремниевые пластины для изготовления силовых полупроводниковых приборов</a>

Предыдущий патент: Способ рентгенометрического определения метода хирургического лечения эквинусной деформации стопы

Следующий патент: Валкователь фрезерного торфа

Случайный патент: Солнечный термоэлектрический холодильник