Способ изготовления резистивно-коммутационной тонкопленочной интегральной микросхемы

Номер патента: 6613

Опубликовано: 30.12.2004

Авторы: Воробьева Алла Ильинична, Сокол Виталий Александрович, Уткина Елена Апполинарьевна

Текст

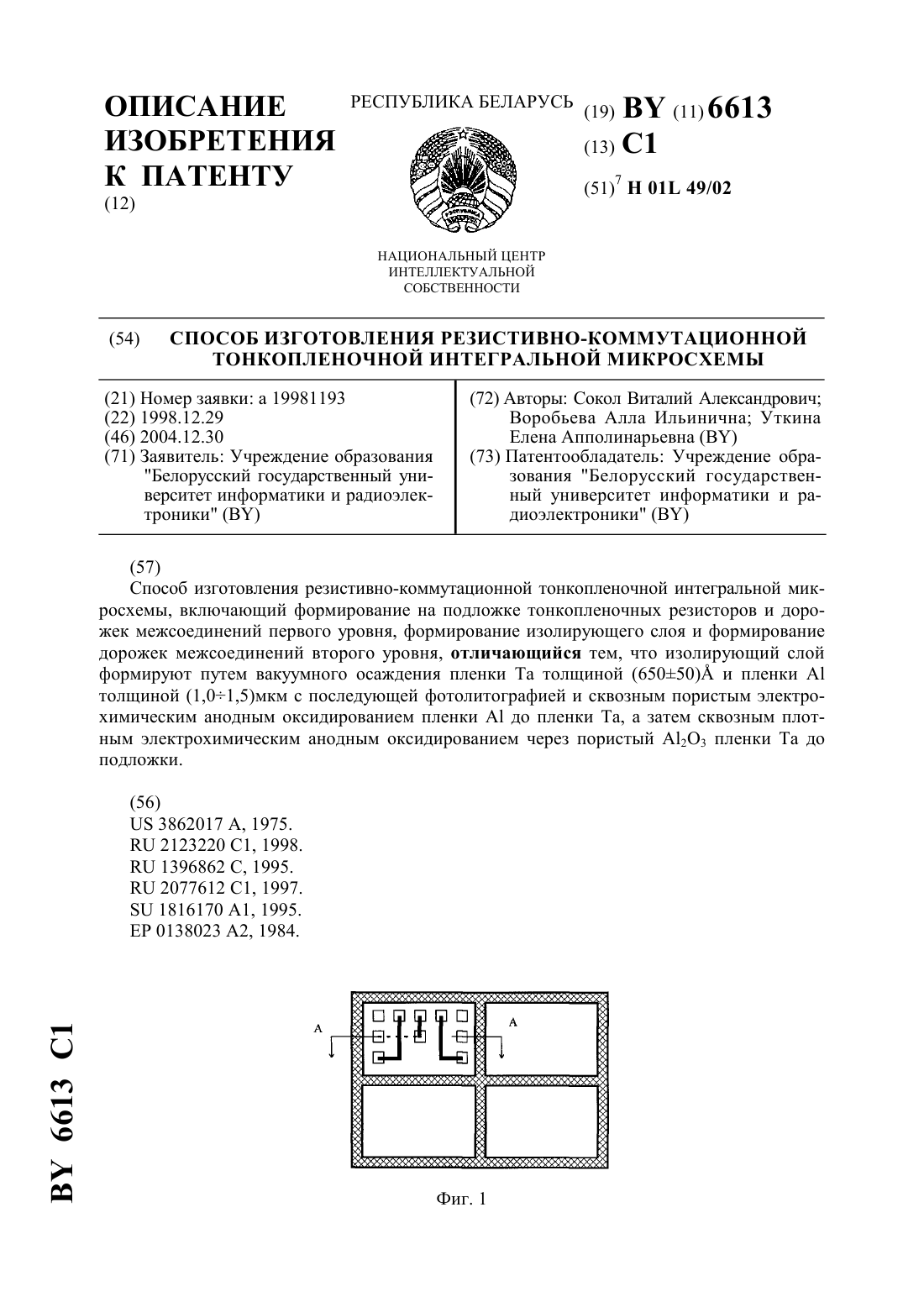

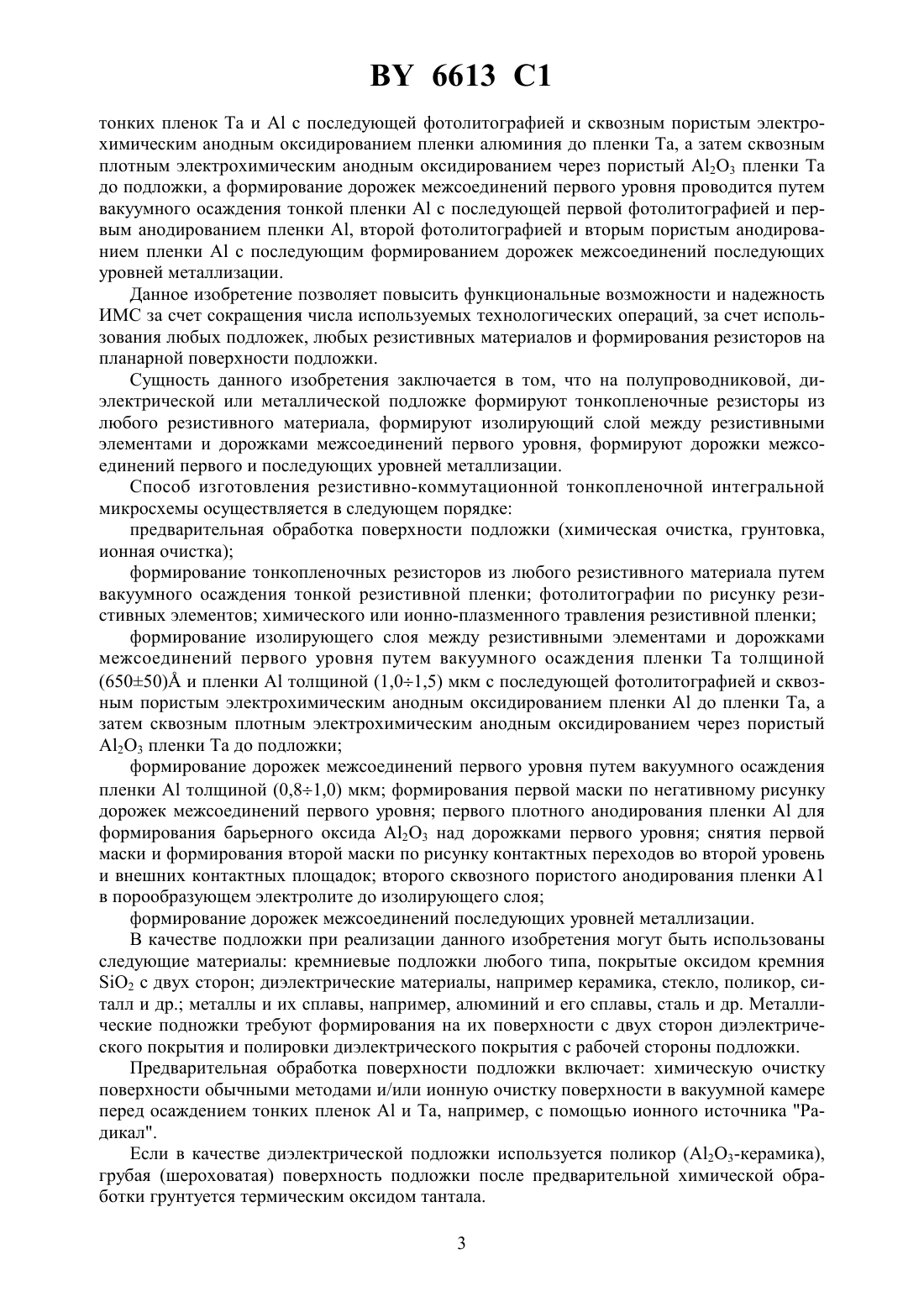

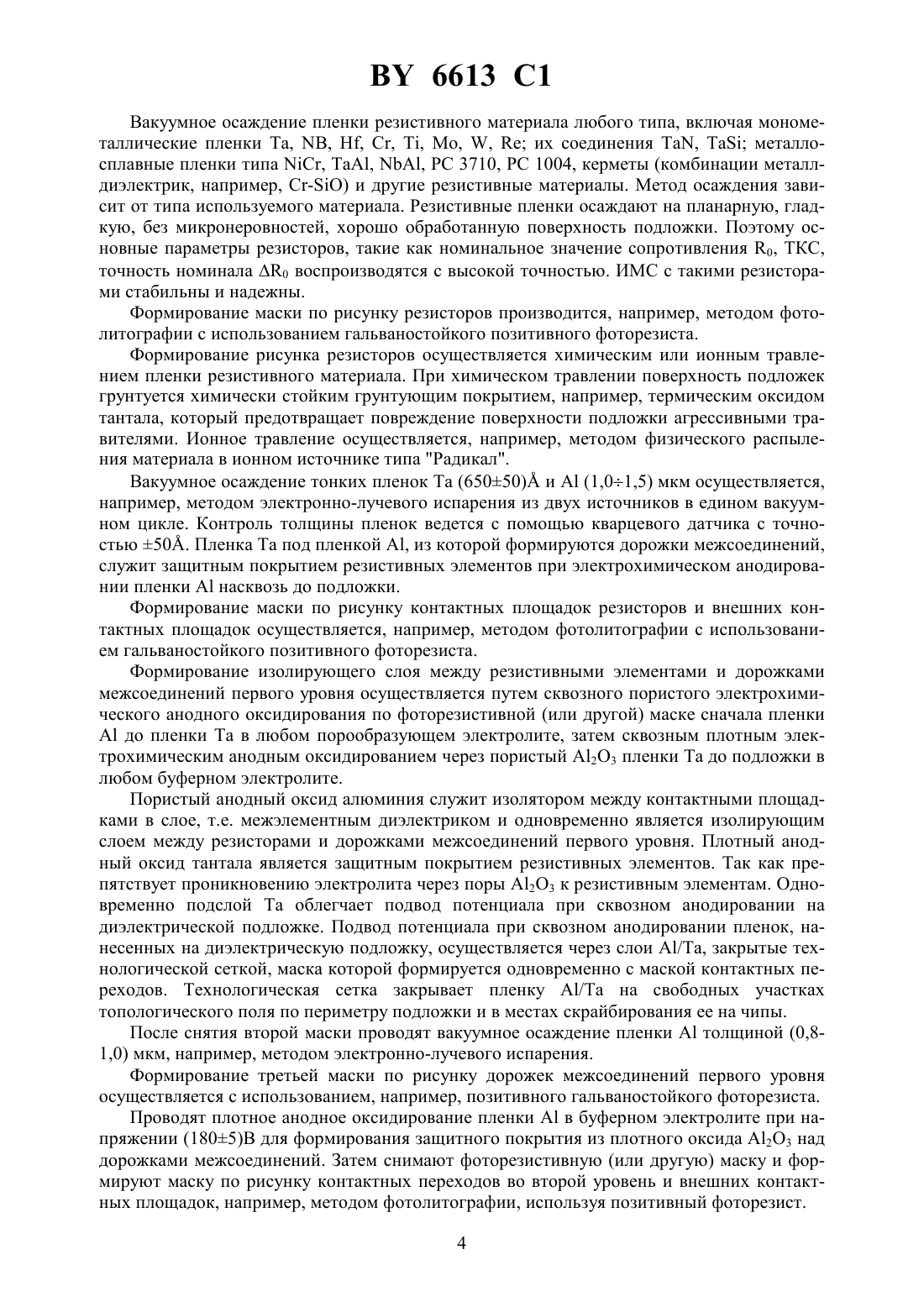

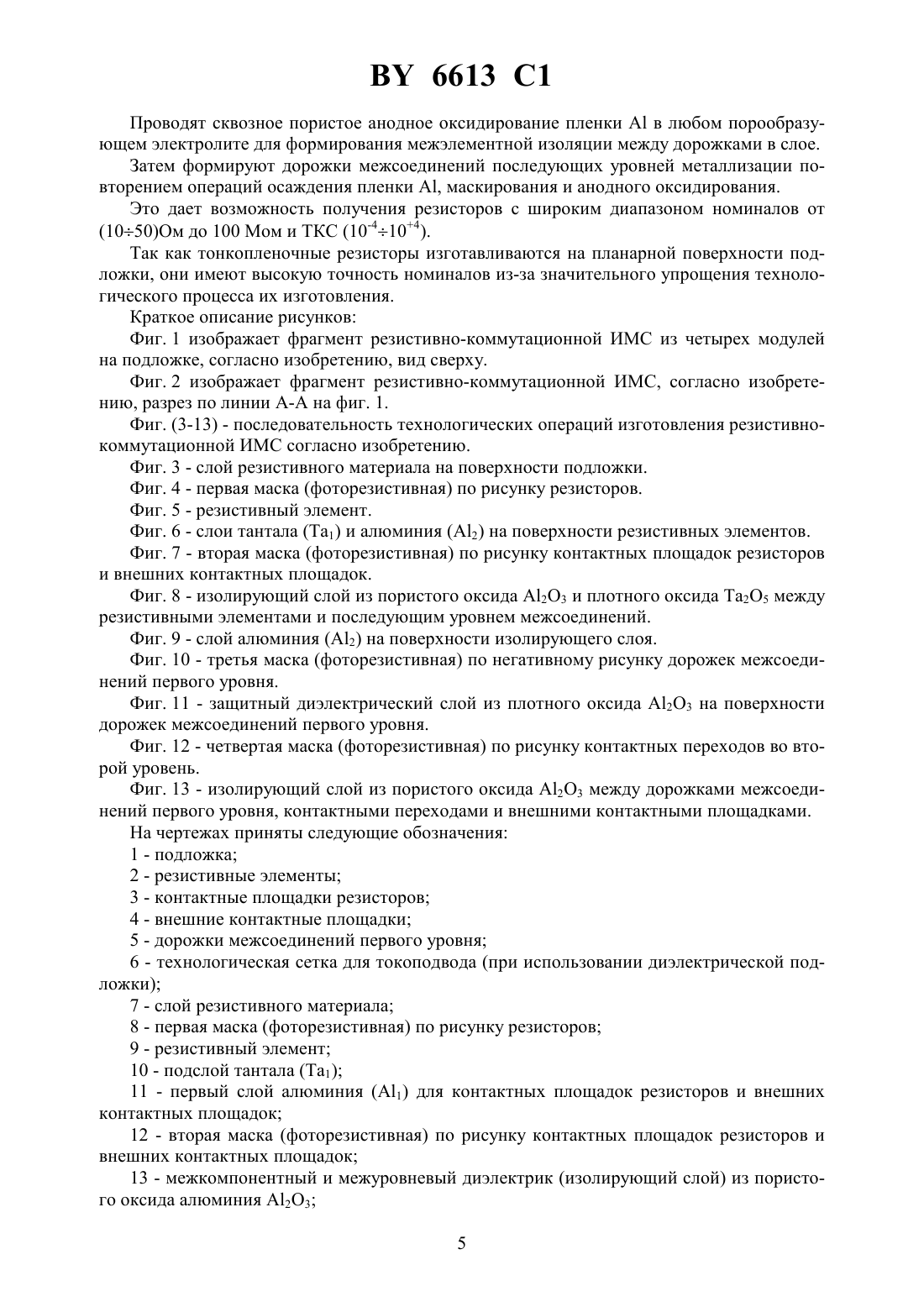

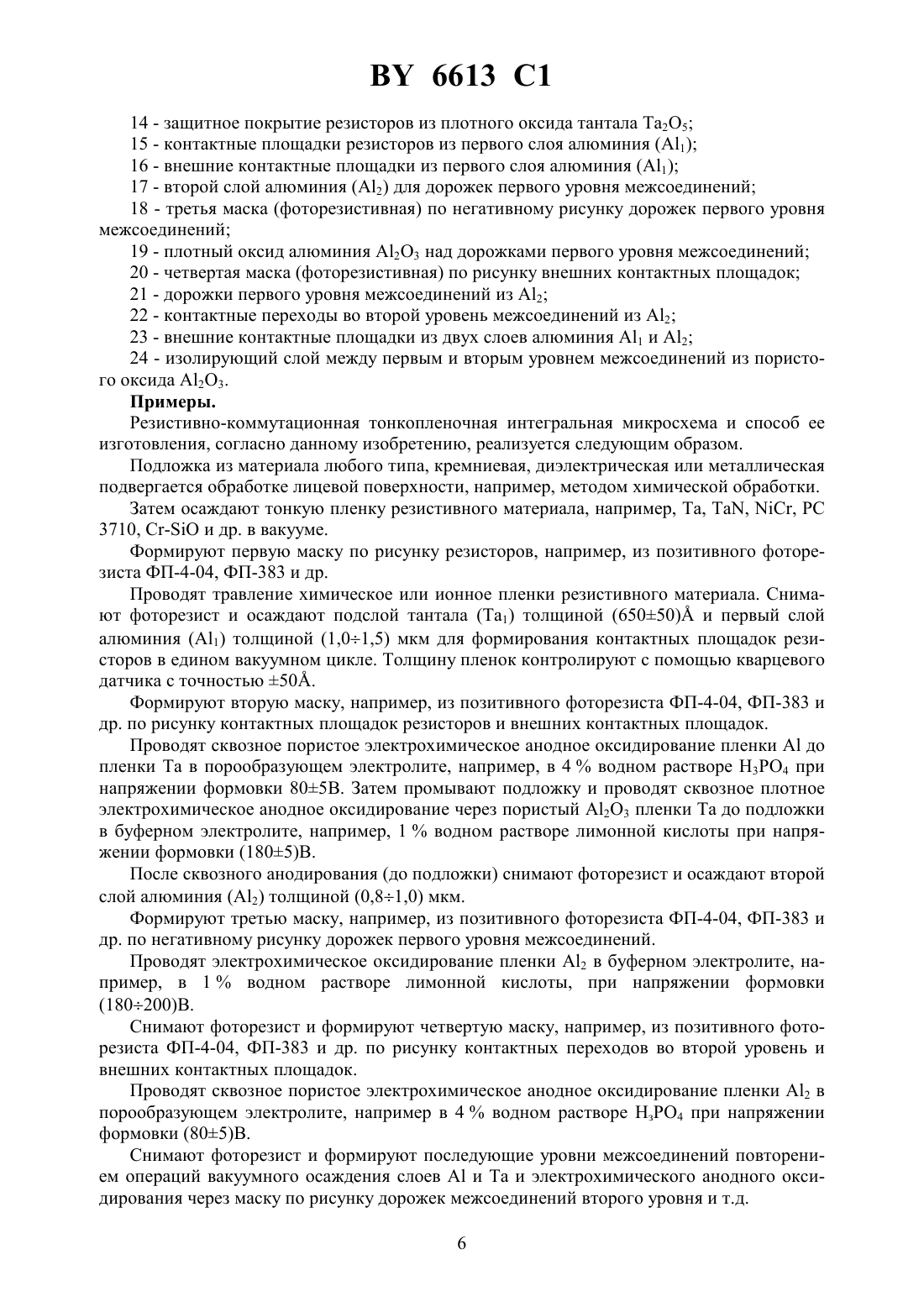

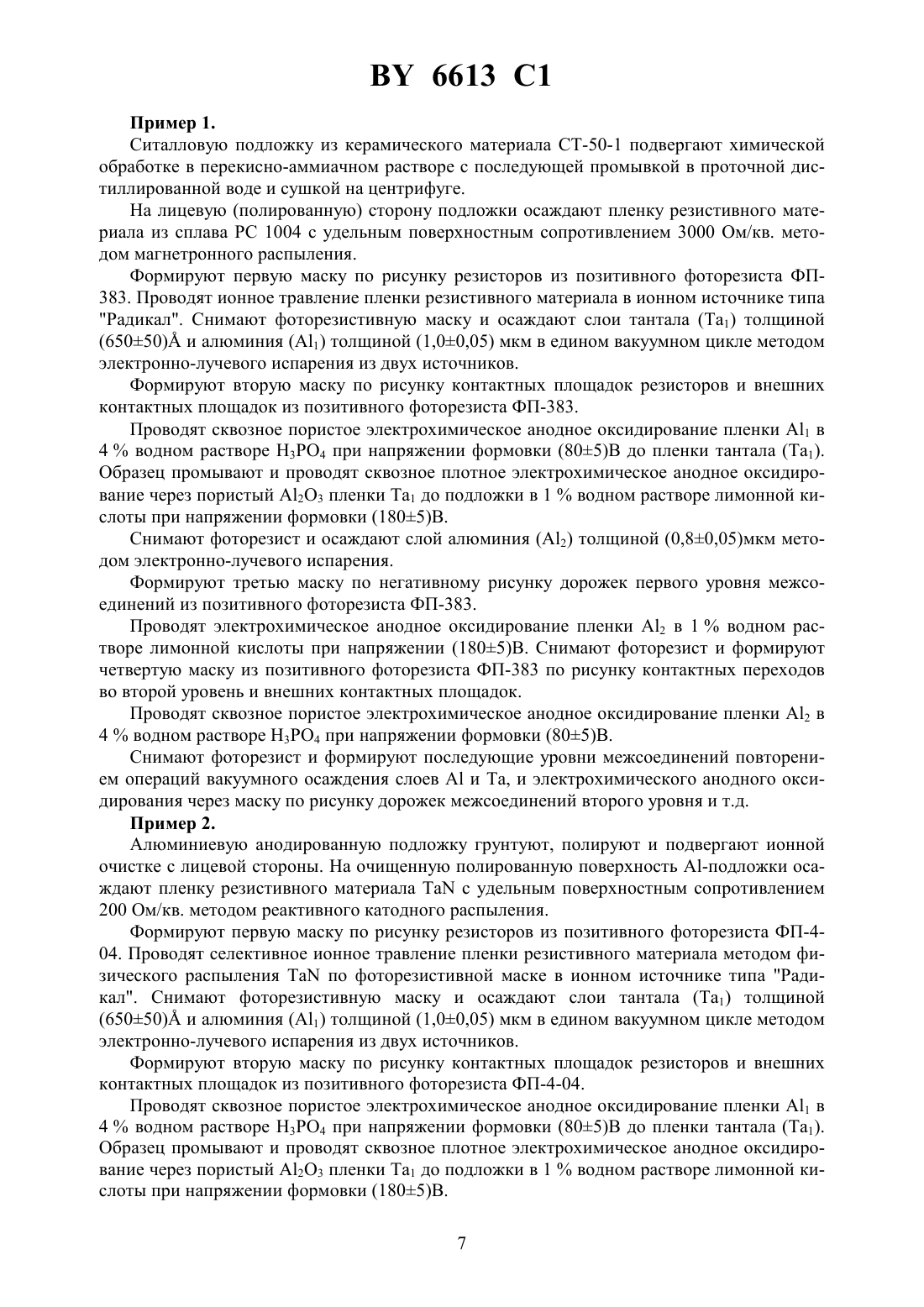

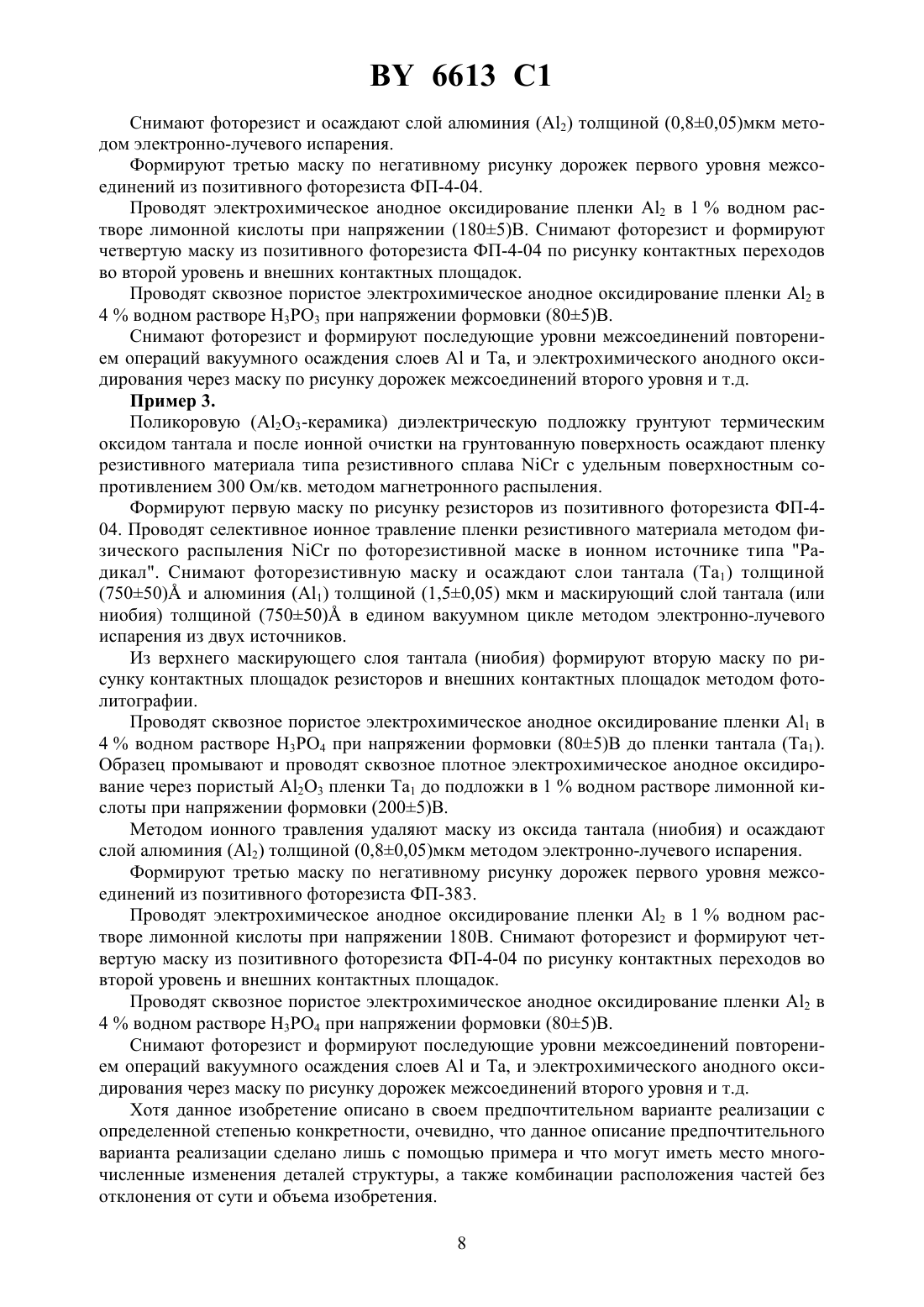

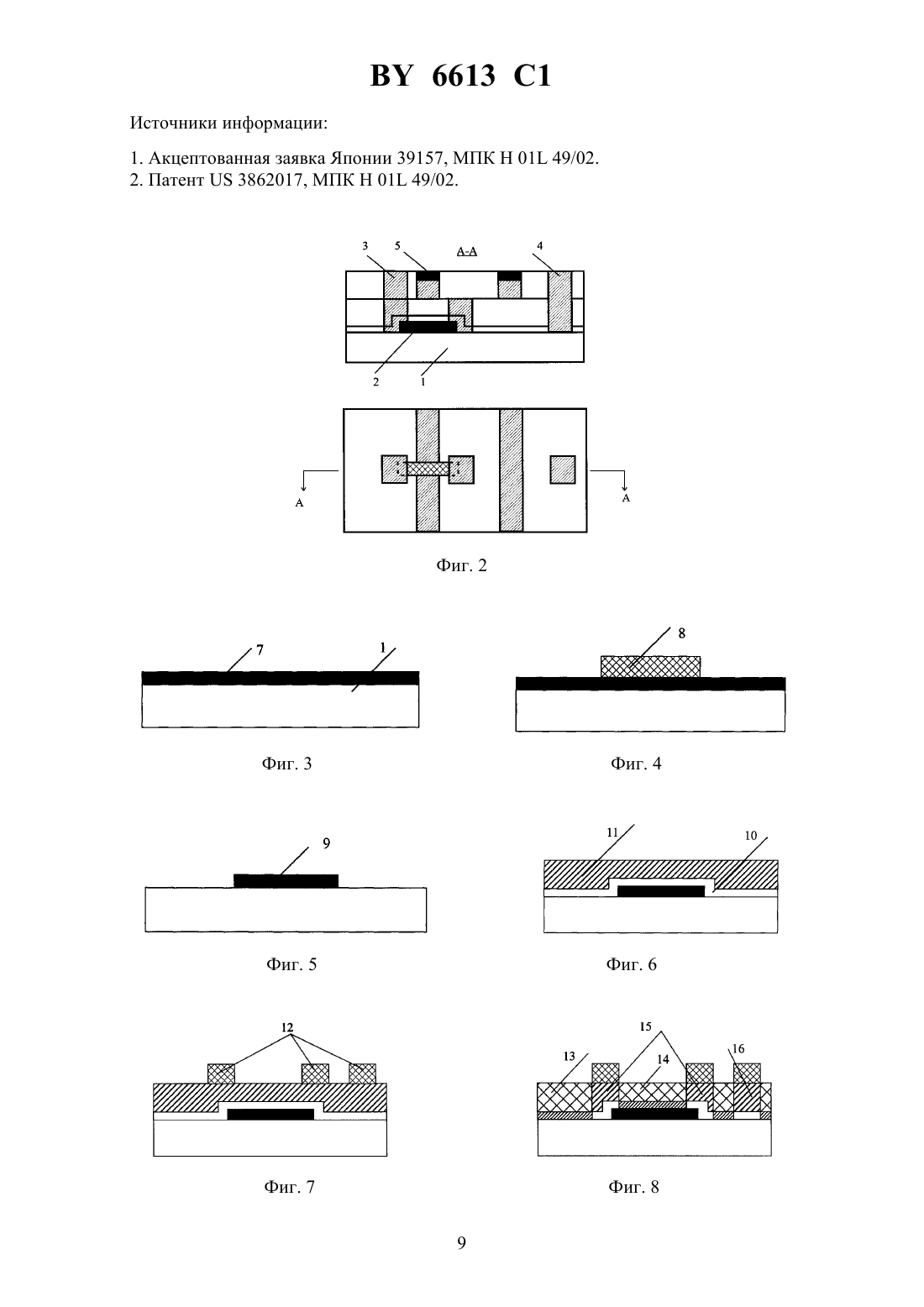

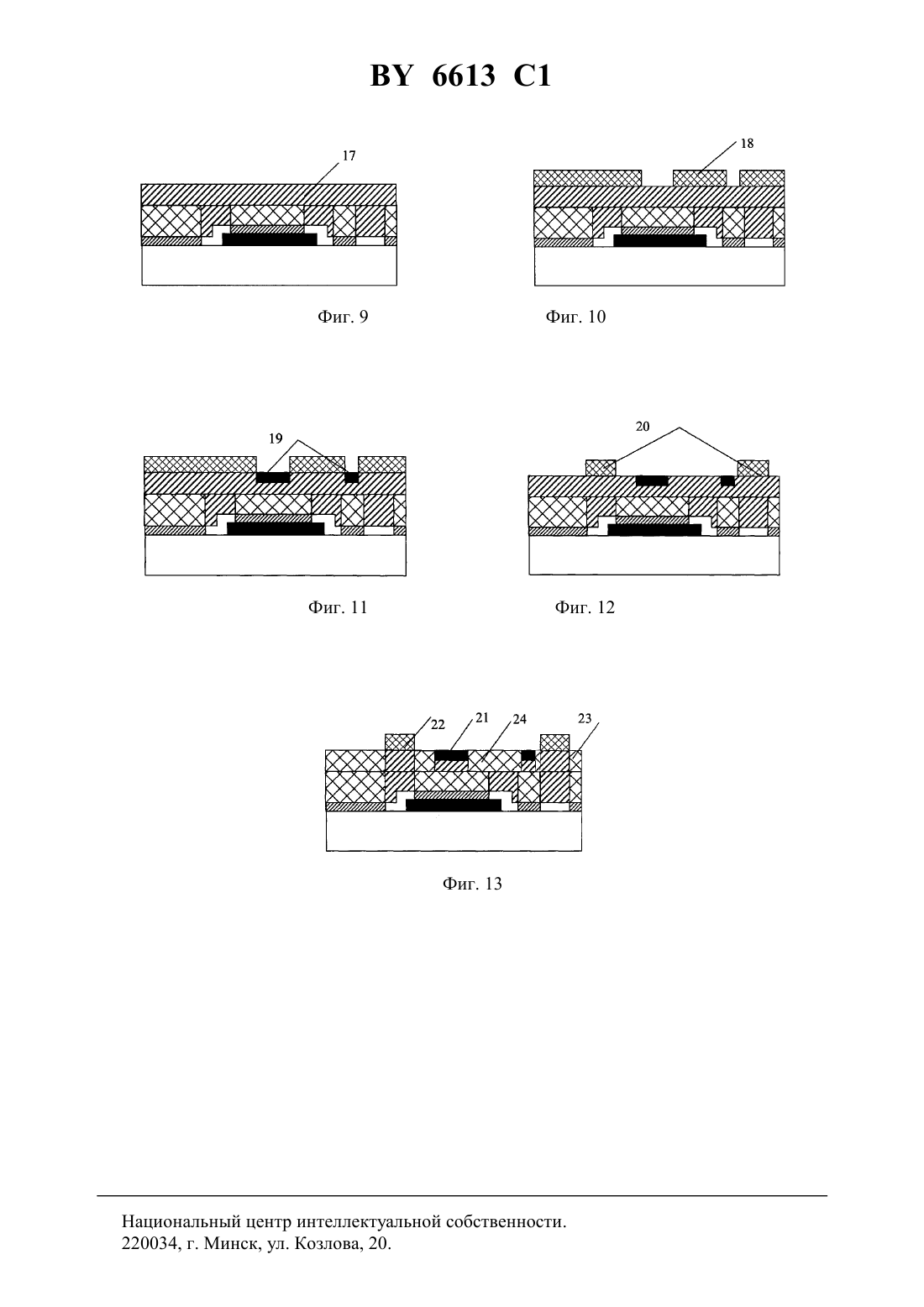

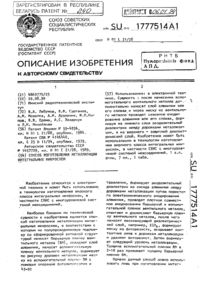

(12) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Учреждение образования Белорусский государственный университет информатики и радиоэлектроники(72) Авторы Сокол Виталий Александрович Воробьева Алла Ильинична Уткина Елена Апполинарьевна(73) Патентообладатель Учреждение образования Белорусский государственный университет информатики и радиоэлектроники(57) Способ изготовления резистивно-коммутационной тонкопленочной интегральной микросхемы, включающий формирование на подложке тонкопленочных резисторов и дорожек межсоединений первого уровня, формирование изолирующего слоя и формирование дорожек межсоединений второго уровня, отличающийся тем, что изолирующий слой формируют путем вакуумного осаждения пленкитолщиной (65050) и пленкитолщиной (1,01,5)мкм с последующей фотолитографией и сквозным пористым электрохимическим анодным оксидированием пленкидо пленки , а затем сквозным плотным электрохимическим анодным оксидированием через пористый 23 пленкидо подложки. 6613 1 Изобретение относится к области электронной техники, в частности микроэлектронным приборам, и способам изготовления микросхем с тонкопленочными резисторами,встроенными в систему межсоединений. Изобретение целесообразно использовать при изготовлении планарных тонкопленочных микросхем с высокой степенью интеграции и высоким быстродействием. Изобретение найдет широкое применение при конструировании и изготовлении компьютерной техники, микрокалькуляторов и систем обработки информации и может быть использовано при производстве бытовой техники аудио- и видео устройств, электронных игр, автоматических средств управления и контроля бытовой техники. Известен способ изготовления резистивных элементов для тонкопленочных микросхем на полупроводниковой подложке, включающий формирование дорожек первого уровня межсоединений из пленки А, дорожек второго уровня межсоединений из пленки А, пленки оксида алюминия с гладкой поверхностью, Та тонкопленочных резисторов на этой поверхности путем анодирования участков, не покрытых фоторезистом 1. Этот способ позволяет получать двухуровневую систему межсоединений с планарной поверхностью и тонкопленочными резисторами только на полупроводниковой подложке, поскольку анодирование пленок А и Та осуществляется при подаче потенциала на полупроводниковую подложку и через слои А. То есть в каждом слое (пленке) следует предусматривать участки и токопроводящие дорожки прохождения тока от кремниевой подложки к каждому последующему слою, который должен быть подвергнут анодированию. Эти участки и токопроводящие дорожки должны быть полностью изолированы от элементов микросхемы. Еще одним недостатком этого изобретения является необходимость использования для изготовления резисторов только анодируемых резистивных материалов, таких как Таи . Все эти материалы обладают низким удельным поверхностным сопротивлением (10-500 Ом/кв.). Поэтому данным способом можно получать только низкоомные резисторы с ограниченными величинами сопротивления и ТКС. Недостаток этого способа состоит также в необходимости планаризации двухуровневой системы межсоединений, на которой формируются резисторы. Это усложняет технологический процесс из-за увеличения количества этапов обработки и, таким образом, снижает надежность микросхемы. Наиболее близким по технической сущности к заявляемому изобретению является тонкопленочная микросхема и способ ее изготовления, включающая металлические токопроводящие дорожки первого уровня межсоединений, изолирующий оксид, металлические токопроводящие дорожки второго уровня межсоединений и тонкопленочные резисторы на полупроводниковой подложке 2. Недостатки этого способа состоят в том, что тонкопленочные резисторы формируются на полупроводниковой подложке после создания двухуровневой системы межсоединений. Поскольку формирование резисторов производится только после создания двухуровневой системы межсоединений, необходимость обеспечивать планарность поверхности двухуровневой системы межсоединений ограничивает температуру и количество технологических операций при изготовлении тонкопленочных резисторов, что усложняет технологию и уменьшает надежность тонкопленочных микросхем. Задачей настоящего изобретения является разработка способа изготовления ИМС, содержащей стабильные, надежные, высокоточные тонкопленочные резисторы с широким диапазоном номиналов и ТКС, и планарную систему межсоединений на подложке любого типа, кремниевой, диэлектрической, металлической. Поставленная задача решается за счет того, что предлагаемый способ позволяет на подложке любого типа сформировать тонкопленочные резисторы из любого резистивного материала путем вакуумного осаждения тонких резистивных пленок с последующей фотолитографией и травлением, сформировать изолирующий слой между резистивными элементами и дорожками межсоединений первого уровня путем вакуумного осаждения 2 6613 1 тонких пленок Та и А с последующей фотолитографией и сквозным пористым электрохимическим анодным оксидированием пленки алюминия до пленки Та, а затем сквозным плотным электрохимическим анодным оксидированием через пористый А 2 О 3 пленки Та до подложки, а формирование дорожек межсоединений первого уровня проводится путем вакуумного осаждения тонкой пленки А с последующей первой фотолитографией и первым анодированием пленки А, второй фотолитографией и вторым пористым анодированием пленки А с последующим формированием дорожек межсоединений последующих уровней металлизации. Данное изобретение позволяет повысить функциональные возможности и надежность ИМС за счет сокращения числа используемых технологических операций, за счет использования любых подложек, любых резистивных материалов и формирования резисторов на планарной поверхности подложки. Сущность данного изобретения заключается в том, что на полупроводниковой, диэлектрической или металлической подложке формируют тонкопленочные резисторы из любого резистивного материала, формируют изолирующий слой между резистивными элементами и дорожками межсоединений первого уровня, формируют дорожки межсоединений первого и последующих уровней металлизации. Способ изготовления резистивно-коммутационной тонкопленочной интегральной микросхемы осуществляется в следующем порядке предварительная обработка поверхности подложки (химическая очистка, грунтовка,ионная очистка) формирование тонкопленочных резисторов из любого резистивного материала путем вакуумного осаждения тонкой резистивной пленки фотолитографии по рисунку резистивных элементов химического или ионно-плазменного травления резистивной пленки формирование изолирующего слоя между резистивными элементами и дорожками межсоединений первого уровня путем вакуумного осаждения пленки Та толщиной(65050) и пленки А толщиной (1,01,5) мкм с последующей фотолитографией и сквозным пористым электрохимическим анодным оксидированием пленки А до пленки Та, а затем сквозным плотным электрохимическим анодным оксидированием через пористый А 2 О 3 пленки Та до подложки формирование дорожек межсоединений первого уровня путем вакуумного осаждения пленки А толщиной (0,81,0) мкм формирования первой маски по негативному рисунку дорожек межсоединений первого уровня первого плотного анодирования пленки А для формирования барьерного оксида А 2 О 3 над дорожками первого уровня снятия первой маски и формирования второй маски по рисунку контактных переходов во второй уровень и внешних контактных площадок второго сквозного пористого анодирования пленки А 1 в порообразующем электролите до изолирующего слоя формирование дорожек межсоединений последующих уровней металлизации. В качестве подложки при реализации данного изобретения могут быть использованы следующие материалы кремниевые подложки любого типа, покрытые оксидом кремния 2 с двух сторон диэлектрические материалы, например керамика, стекло, поликор, ситалл и др. металлы и их сплавы, например, алюминий и его сплавы, сталь и др. Металлические подножки требуют формирования на их поверхности с двух сторон диэлектрического покрытия и полировки диэлектрического покрытия с рабочей стороны подложки. Предварительная обработка поверхности подложки включает химическую очистку поверхности обычными методами и/или ионную очистку поверхности в вакуумной камере перед осаждением тонких пленок А и Та, например, с помощью ионного источника Радикал. Если в качестве диэлектрической подложки используется поликор (А 2 О 3-керамика),грубая (шероховатая) поверхность подложки после предварительной химической обработки грунтуется термическим оксидом тантала. 3 6613 1 Вакуумное осаждение пленки резистивного материала любого типа, включая монометаллические пленки Та, , , , , , ,их соединения ,металлосплавные пленки типа , , ,3710,1004, керметы (комбинации металлдиэлектрик, например, -) и другие резистивные материалы. Метод осаждения зависит от типа используемого материала. Резистивные пленки осаждают на планарную, гладкую, без микронеровностей, хорошо обработанную поверхность подложки. Поэтому основные параметры резисторов, такие как номинальное значение сопротивления 0, ТКС,точность номинала 0 воспроизводятся с высокой точностью. ИМС с такими резисторами стабильны и надежны. Формирование маски по рисунку резисторов производится, например, методом фотолитографии с использованием гальваностойкого позитивного фоторезиста. Формирование рисунка резисторов осуществляется химическим или ионным травлением пленки резистивного материала. При химическом травлении поверхность подложек грунтуется химически стойким грунтующим покрытием, например, термическим оксидом тантала, который предотвращает повреждение поверхности подложки агрессивными травителями. Ионное травление осуществляется, например, методом физического распыления материала в ионном источнике типа Радикал. Вакуумное осаждение тонких пленок Та (65050) и А (1,01,5) мкм осуществляется,например, методом электронно-лучевого испарения из двух источников в едином вакуумном цикле. Контроль толщины пленок ведется с помощью кварцевого датчика с точностью 50. Пленка Та под пленкой А, из которой формируются дорожки межсоединений,служит защитным покрытием резистивных элементов при электрохимическом анодировании пленки А насквозь до подложки. Формирование маски по рисунку контактных площадок резисторов и внешних контактных площадок осуществляется, например, методом фотолитографии с использованием гальваностойкого позитивного фоторезиста. Формирование изолирующего слоя между резистивными элементами и дорожками межсоединений первого уровня осуществляется путем сквозного пористого электрохимического анодного оксидирования по фоторезистивной (или другой) маске сначала пленки А до пленки Та в любом порообразующем электролите, затем сквозным плотным электрохимическим анодным оксидированием через пористый А 2 О 3 пленки Та до подложки в любом буферном электролите. Пористый анодный оксид алюминия служит изолятором между контактными площадками в слое, т.е. межэлементным диэлектриком и одновременно является изолирующим слоем между резисторами и дорожками межсоединений первого уровня. Плотный анодный оксид тантала является защитным покрытием резистивных элементов. Так как препятствует проникновению электролита через порыА 2 О 3 к резистивным элементам. Одновременно подслой Та облегчает подвод потенциала при сквозном анодировании на диэлектрической подложке. Подвод потенциала при сквозном анодировании пленок, нанесенных на диэлектрическую подложку, осуществляется через слои А/Та, закрытые технологической сеткой, маска которой формируется одновременно с маской контактных переходов. Технологическая сетка закрывает пленку А/Та на свободных участках топологического поля по периметру подложки и в местах скрайбирования ее на чипы. После снятия второй маски проводят вакуумное осаждение пленки А толщиной (0,81,0) мкм, например, методом электронно-лучевого испарения. Формирование третьей маски по рисунку дорожек межсоединений первого уровня осуществляется с использованием, например, позитивного гальваностойкого фоторезиста. Проводят плотное анодное оксидирование пленки А в буферном электролите при напряжении (1805)В для формирования защитного покрытия из плотного оксида А 2 О 3 над дорожками межсоединений. Затем снимают фоторезистивную (или другую) маску и формируют маску по рисунку контактных переходов во второй уровень и внешних контактных площадок, например, методом фотолитографии, используя позитивный фоторезист. 4 6613 1 Проводят сквозное пористое анодное оксидирование пленки А в любом порообразующем электролите для формирования межэлементной изоляции между дорожками в слое. Затем формируют дорожки межсоединений последующих уровней металлизации повторением операций осаждения пленки А, маскирования и анодного оксидирования. Это дает возможность получения резисторов с широким диапазоном номиналов от(1050)Ом до 100 Мом и ТКС (10-4104). Так как тонкопленочные резисторы изготавливаются на планарной поверхности подложки, они имеют высокую точность номиналов из-за значительного упрощения технологического процесса их изготовления. Краткое описание рисунков Фиг. 1 изображает фрагмент резистивно-коммутационной ИМС из четырех модулей на подложке, согласно изобретению, вид сверху. Фиг. 2 изображает фрагмент резистивно-коммутационной ИМС, согласно изобретению, разрез по линии А-А на фиг. 1. Фиг. (3-13) - последовательность технологических операций изготовления резистивнокоммутационной ИМС согласно изобретению. Фиг. 3 - слой резистивного материала на поверхности подложки. Фиг. 4 - первая маска (фоторезистивная) по рисунку резисторов. Фиг. 5 - резистивный элемент. Фиг. 6 - слои тантала (1) и алюминия (А 2) на поверхности резистивных элементов. Фиг. 7 - вторая маска (фоторезистивная) по рисунку контактных площадок резисторов и внешних контактных площадок. Фиг. 8 - изолирующий слой из пористого оксида А 2 О 3 и плотного оксида Та 2 О 5 между резистивными элементами и последующим уровнем межсоединений. Фиг. 9 - слой алюминия (2) на поверхности изолирующего слоя. Фиг. 10 - третья маска (фоторезистивная) по негативному рисунку дорожек межсоединений первого уровня. Фиг. 11 - защитный диэлектрический слой из плотного оксида А 2 О 3 на поверхности дорожек межсоединений первого уровня. Фиг. 12 - четвертая маска (фоторезистивная) по рисунку контактных переходов во второй уровень. Фиг. 13 - изолирующий слой из пористого оксида А 2 О 3 между дорожками межсоединений первого уровня, контактными переходами и внешними контактными площадками. На чертежах приняты следующие обозначения 1 - подложка 2 - резистивные элементы 3 - контактные площадки резисторов 4 - внешние контактные площадки 5 - дорожки межсоединений первого уровня 6 - технологическая сетка для токоподвода (при использовании диэлектрической подложки) 7 - слой резистивного материала 8 - первая маска (фоторезистивная) по рисунку резисторов 9 - резистивный элемент 10 - подслой тантала (1) 11 - первый слой алюминия (1) для контактных площадок резисторов и внешних контактных площадок 12 - вторая маска (фоторезистивная) по рисунку контактных площадок резисторов и внешних контактных площадок 13 - межкомпонентный и межуровневый диэлектрик (изолирующий слой) из пористого оксида алюминия А 23 5 6613 1 14 - защитное покрытие резисторов из плотного оксида тантала 25 15 - контактные площадки резисторов из первого слоя алюминия (1) 16 - внешние контактные площадки из первого слоя алюминия (1) 17 - второй слой алюминия (2) для дорожек первого уровня межсоединений 18 - третья маска (фоторезистивная) по негативному рисунку дорожек первого уровня межсоединений 19 - плотный оксид алюминия А 2 О 3 над дорожками первого уровня межсоединений 20 - четвертая маска (фоторезистивная) по рисунку внешних контактных площадок 21 - дорожки первого уровня межсоединений из А 2 22 - контактные переходы во второй уровень межсоединений из А 2 23 - внешние контактные площадки из двух слоев алюминия А 1 и А 2 24 - изолирующий слой между первым и вторым уровнем межсоединений из пористого оксида А 2 О 3. Примеры. Резистивно-коммутационная тонкопленочная интегральная микросхема и способ ее изготовления, согласно данному изобретению, реализуется следующим образом. Подложка из материала любого типа, кремниевая, диэлектрическая или металлическая подвергается обработке лицевой поверхности, например, методом химической обработки. Затем осаждают тонкую пленку резистивного материала, например, Та, , ,3710, - и др. в вакууме. Формируют первую маску по рисунку резисторов, например, из позитивного фоторезиста ФП-4-04, ФП-383 и др. Проводят травление химическое или ионное пленки резистивного материала. Снимают фоторезист и осаждают подслой тантала (1) толщиной (65050) и первый слой алюминия (1) толщиной (1,01,5) мкм для формирования контактных площадок резисторов в едином вакуумном цикле. Толщину пленок контролируют с помощью кварцевого датчика с точностью 50. Формируют вторую маску, например, из позитивного фоторезиста ФП-4-04, ФП-383 и др. по рисунку контактных площадок резисторов и внешних контактных площадок. Проводят сквозное пористое электрохимическое анодное оксидирование пленки А до пленки Та в порообразующем электролите, например, в 4 водном растворе Н 3 Р 4 при напряжении формовки 805 В. Затем промывают подложку и проводят сквозное плотное электрохимическое анодное оксидирование через пористый 23 пленки Та до подложки в буферном электролите, например, 1 водном растворе лимонной кислоты при напряжении формовки (1805)В. После сквозного анодирования (до подложки) снимают фоторезист и осаждают второй слой алюминия (2) толщиной (0,81,0) мкм. Формируют третью маску, например, из позитивного фоторезиста ФП-4-04, ФП-383 и др. по негативному рисунку дорожек первого уровня межсоединений. Проводят электрохимическое оксидирование пленки 2 в буферном электролите, например, в 1 водном растворе лимонной кислоты, при напряжении формовки(180200). Снимают фоторезист и формируют четвертую маску, например, из позитивного фоторезиста ФП-4-04, ФП-383 и др. по рисунку контактных переходов во второй уровень и внешних контактных площадок. Проводят сквозное пористое электрохимическое анодное оксидирование пленки 2 в порообразующем электролите, например в 4 водном растворе НзР 4 при напряжении формовки (805)В. Снимают фоторезист и формируют последующие уровни межсоединений повторением операций вакуумного осаждения слоев А и Та и электрохимического анодного оксидирования через маску по рисунку дорожек межсоединений второго уровня и т.д. 6 6613 1 Пример 1. Ситалловую подложку из керамического материала СТ-50-1 подвергают химической обработке в перекисно-аммиачном растворе с последующей промывкой в проточной дистиллированной воде и сушкой на центрифуге. На лицевую (полированную) сторону подложки осаждают пленку резистивного материала из сплава 1004 с удельным поверхностным сопротивлением 3000 Ом/кв. методом магнетронного распыления. Формируют первую маску по рисунку резисторов из позитивного фоторезиста ФП 383. Проводят ионное травление пленки резистивного материала в ионном источнике типа Радикал. Снимают фоторезистивную маску и осаждают слои тантала (1) толщиной(65050) и алюминия (1) толщиной (1,00,05) мкм в едином вакуумном цикле методом электронно-лучевого испарения из двух источников. Формируют вторую маску по рисунку контактных площадок резисторов и внешних контактных площадок из позитивного фоторезиста ФП-383. Проводят сквозное пористое электрохимическое анодное оксидирование пленки 1 в 4 водном растворе Н 3 Р 4 при напряжении формовки (805)В до пленки тантала (1). Образец промывают и проводят сквозное плотное электрохимическое анодное оксидирование через пористый А 2 О 3 пленки 1 до подложки в 1 водном растворе лимонной кислоты при напряжении формовки (1805)В. Снимают фоторезист и осаждают слой алюминия (2) толщиной (0,80,05)мкм методом электронно-лучевого испарения. Формируют третью маску по негативному рисунку дорожек первого уровня межсоединений из позитивного фоторезиста ФП-383. Проводят электрохимическое анодное оксидирование пленки А 2 в 1 водном растворе лимонной кислоты при напряжении (1805)В. Снимают фоторезист и формируют четвертую маску из позитивного фоторезиста ФП-383 по рисунку контактных переходов во второй уровень и внешних контактных площадок. Проводят сквозное пористое электрохимическое анодное оксидирование пленки А 2 в 4 водном растворе Н 3 Р 4 при напряжении формовки (805)В. Снимают фоторезист и формируют последующие уровни межсоединений повторением операций вакуумного осаждения слоев А и Та, и электрохимического анодного оксидирования через маску по рисунку дорожек межсоединений второго уровня и т.д. Пример 2. Алюминиевую анодированную подложку грунтуют, полируют и подвергают ионной очистке с лицевой стороны. На очищенную полированную поверхность А-подложки осаждают пленку резистивного материалас удельным поверхностным сопротивлением 200 Ом/кв. методом реактивного катодного распыления. Формируют первую маску по рисунку резисторов из позитивного фоторезиста ФП-404. Проводят селективное ионное травление пленки резистивного материала методом физического распыленияпо фоторезистивной маске в ионном источнике типа Радикал. Снимают фоторезистивную маску и осаждают слои тантала (1) толщиной(65050) и алюминия (1) толщиной (1,00,05) мкм в едином вакуумном цикле методом электронно-лучевого испарения из двух источников. Формируют вторую маску по рисунку контактных площадок резисторов и внешних контактных площадок из позитивного фоторезиста ФП-4-04. Проводят сквозное пористое электрохимическое анодное оксидирование пленки 1 в 4 водном растворе Н 3 Р 4 при напряжении формовки (805)В до пленки тантала (1). Образец промывают и проводят сквозное плотное электрохимическое анодное оксидирование через пористый А 2 О 3 пленки 1 до подложки в 1 водном растворе лимонной кислоты при напряжении формовки (1805)В. 7 6613 1 Снимают фоторезист и осаждают слой алюминия (А 2) толщиной (0,80,05)мкм методом электронно-лучевого испарения. Формируют третью маску по негативному рисунку дорожек первого уровня межсоединений из позитивного фоторезиста ФП-4-04. Проводят электрохимическое анодное оксидирование пленки А 2 в 1 водном растворе лимонной кислоты при напряжении (1805)В. Снимают фоторезист и формируют четвертую маску из позитивного фоторезиста ФП-4-04 по рисунку контактных переходов во второй уровень и внешних контактных площадок. Проводят сквозное пористое электрохимическое анодное оксидирование пленки А 2 в 4 водном растворе Н 3 Р 3 при напряжении формовки (805)В. Снимают фоторезист и формируют последующие уровни межсоединений повторением операций вакуумного осаждения слоев А и Та, и электрохимического анодного оксидирования через маску по рисунку дорожек межсоединений второго уровня и т.д. Пример 3. Поликоровую (А 2 О 3-керамика) диэлектрическую подложку грунтуют термическим оксидом тантала и после ионной очистки на грунтованную поверхность осаждают пленку резистивного материала типа резистивного сплавас удельным поверхностным сопротивлением 300 Ом/кв. методом магнетронного распыления. Формируют первую маску по рисунку резисторов из позитивного фоторезиста ФП-404. Проводят селективное ионное травление пленки резистивного материала методом физического распыленияпо фоторезистивной маске в ионном источнике типа Радикал. Снимают фоторезистивную маску и осаждают слои тантала (1) толщиной(75050) и алюминия (1) толщиной (1,50,05) мкм и маскирующий слой тантала (или ниобия) толщиной (75050) в едином вакуумном цикле методом электронно-лучевого испарения из двух источников. Из верхнего маскирующего слоя тантала (ниобия) формируют вторую маску по рисунку контактных площадок резисторов и внешних контактных площадок методом фотолитографии. Проводят сквозное пористое электрохимическое анодное оксидирование пленки А 1 в 4 водном растворе Н 3 Р 4 при напряжении формовки (805)В до пленки тантала (1). Образец промывают и проводят сквозное плотное электрохимическое анодное оксидирование через пористый А 2 О 3 пленки 1 до подложки в 1 водном растворе лимонной кислоты при напряжении формовки (2005)В. Методом ионного травления удаляют маску из оксида тантала (ниобия) и осаждают слой алюминия (А 2) толщиной (0,80,05)мкм методом электронно-лучевого испарения. Формируют третью маску по негативному рисунку дорожек первого уровня межсоединений из позитивного фоторезиста ФП-383. Проводят электрохимическое анодное оксидирование пленки 2 в 1 водном растворе лимонной кислоты при напряжении 180 В. Снимают фоторезист и формируют четвертую маску из позитивного фоторезиста ФП-4-04 по рисунку контактных переходов во второй уровень и внешних контактных площадок. Проводят сквозное пористое электрохимическое анодное оксидирование пленки А 2 в 4 водном растворе Н 3 Р 4 при напряжении формовки (805)В. Снимают фоторезист и формируют последующие уровни межсоединений повторением операций вакуумного осаждения слоев А и Та, и электрохимического анодного оксидирования через маску по рисунку дорожек межсоединений второго уровня и т.д. Хотя данное изобретение описано в своем предпочтительном варианте реализации с определенной степенью конкретности, очевидно, что данное описание предпочтительного варианта реализации сделано лишь с помощью примера и что могут иметь место многочисленные изменения деталей структуры, а также комбинации расположения частей без отклонения от сути и объема изобретения. 8 6613 1 Источники информации 1. Акцептованная заявка Японии 39157, МПК 01 49/02. 2. Патент 3862017, МПК 01 49/02. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: H01L 49/02

Метки: тонкопленочной, изготовления, резистивно-коммутационной, интегральной, способ, микросхемы

Код ссылки

<a href="https://by.patents.su/10-6613-sposob-izgotovleniya-rezistivno-kommutacionnojj-tonkoplenochnojj-integralnojj-mikroshemy.html" rel="bookmark" title="База патентов Беларуси">Способ изготовления резистивно-коммутационной тонкопленочной интегральной микросхемы</a>

Предыдущий патент: Масса для изготовления абразивного инструмента

Следующий патент: Высокоафинные мутеины интерлейкина-4

Случайный патент: Способ профилактики полиорганной недостаточности у больного с тяжелой термической травмой