Способ формирования пленки соединения Cu2ZnSn(Se,S)4

Номер патента: 11393

Опубликовано: 30.12.2008

Авторы: Гременок Валерий Феликсович, Зарецкая Елена Петровна

Текст

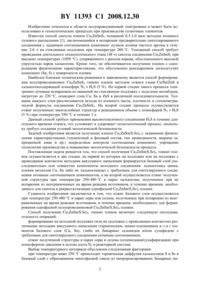

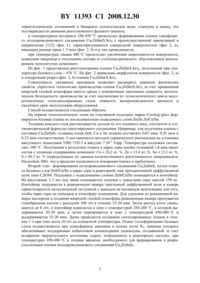

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ФОРМИРОВАНИЯ ПЛЕНКИ СОЕДИНЕНИЯ 2(,)4(71) Заявитель Государственное научнопроизводственное объединение Научно-практический центр Национальной академии наук Беларуси по материаловедению(72) Авторы Гременок Валерий Феликсович Зарецкая Елена Петровна(73) Патентообладатель Государственное научно-производственное объединение Научно-практический центр Национальной академии наук Беларуси по материаловедению(57) Способ формирования пленки соединения 2(,)4, в котором на подложке формируют базовую пленку из последовательно осажденных слоев халькогенида цинка, а также бинарных селенидов и сульфидовис требуемым для заданного стехиометрического состава пленки атомным соотношением компонентов, а затем осуществляют ее отжиг при температуре от 250 до 480 С при атмосферном давлении в потоке азота, смешанного с парами серы и селена, в течение времени, необходимого для формирования однофазной пленки 2(,)4. 11393 1 2008.12.30 Изобретение относится к области полупроводниковой электроники и может быть использовано в технологических процессах при производстве солнечных элементов. Известен способ синтеза пленок 24 толщиной 0,3-1,0 мкм методом атомного лучевого распыления 1, заключающийся в испарении предварительно синтезированного соединения с заданным соотношением компонент пучком атомов чистого аргона в течение 2-6 ч на стеклянные подложки при температуре 260 С. Указанный способ требует проведения длительного технологического этапа (48 ч) синтеза соединения 22 при высоких температурах (1050 С), сопряженного с риском взрыва, обусловленного высокой упругостью паров халькогена. Кроме того, не обеспечивается получение пленок с однородными физическими характеристиками, что обусловлено реиспарением легколетучих компонент (, ) с поверхности пленки. Наиболее близким техническим решением к заявляемому является способ формирования полупроводниковых 24 тонких пленок методом отжига слоев // в халькогенсодержащей атмосфере 22 (5 ). На первой стадии такого процесса электронно-лучевым испарением из мишеней на стеклянную подложку с подслоем молибдена,нагретую до 220 С, осаждают слои С,ив различной последовательности. Толщина каждого слоя рассчитывается исходя из атомного числа, плотности и стехиометрической формулы соединения 24. На второй стадии процесса осуществляется отжиг полученных многослойных структур в реакционном объеме с атмосферой 22(5 ) при температуре 550 С в течение 3 ч. Данный способ требует применения высокотоксичного соединения 2 в течение длительного времени отжига, что усложняет и удорожает технологический процесс, поскольку требует создания условий экологической безопасности. Задачей изобретения является получение пленок 2(,)4 с заданными физическими характеристиками (элементный и фазовый состав, тип проводимости, ширина запрещенной зоны и пр.) посредством контроля соотношения компонент, упрощение технологии производства и повышение экологической безопасности процесса. Поставленная задача решается тем, что способ получения 2(,)4 тонких пленок осуществляется в две стадии, на первой из которых на подложке или на подложке с проводящим контактом методами вакуумного напыления формируется базовый слой (последовательно или совместно компоненты исходного соединения халькогенид цинка,пленки металлов С,либо их халькогениды) с требуемым для синтезируемого соединения атомным соотношением компонентов, а на второй осуществляется отжиг полученной структуры при температуре 250-480 С в парах халькогена, полученных при их испарении из неограниченных на время реакции источников, в течение времени, необходимого для синтеза и рекристаллизации однофазной 2(,)4 пленки. Сущность изобретения заключается в том, что отжиг базового слоя осуществляется при температуре 250-480 С в парах серы или селена, полученных при испарении из неограниченных на время реакции источников, в течение времени, необходимого для формирования однофазной полупроводниковой 2(,)4 пленки. Способ получения 2(,)4 тонких пленок включает следующую последовательность операций формирование на исходной подложке (или на подложке с проводящим контактом) различными методами вакуумного напыления (термическим, ионно-плазменным и т.п.) элементов базового слоя (С, ), (либо их бинарных селенидов и/или сульфидов) с требуемым для синтезируемого соединения атомным соотношением отжиг полученной структуры в парах серы и селена (селенизация/сульфиризация) при атмосферном давлении в потоке азота 2 в реакторной системе. Выбор температурного интервала обусловлен следующими факторами при температуре ниже 250 С происходит термическая диффузия халькогеновив базовый слой с образованием многофазной смеси из непрореагировавших бинарных ин 2 11393 1 2008.12.30 терметаллических соединений и бинарных халькогенидов меди, станнума и цинка, что подтверждается данными рентгеновского фазового анализа в температурном интервале 250-450 С происходит формирование пленок однофазного полупроводникового соединения 2(,)4 с преимущественной ориентацией в направлении 112 (фиг. 1), характеризующихся однородной поверхностью (фиг. 2, а),имеющих размер зерна 1-3 мкм (фиг. 2, б) и -тип проводимости при температурах свыше 480 С происходит увеличение шероховатости поверхности,появление микропор и отклонение состава от стехиометрического, обусловленное реиспарением легколетучих компонент. На фиг. 1 представлена рентгенограмма пленки 2(,)4, полученной при температуре базового слоя 470 С. На фиг. 2 приведены морфология поверхности (фиг. 2, а) и поперечный разрез (фиг. 2, б) пленки 2(,)4. Совокупность указанных признаков позволяет расширить диапазон физических свойств, упростить технологию производства пленок 2(,)4 за счет применения инертной газовой атмосферы вместо среды с пониженным давлением, повысить экологическую безопасность производства за счет исключения из технологического цикла высокотоксичных галогенсодержащих газов, повысить воспроизводимотсь процесса и увеличить срок эксплуатации оборудования. Способ осуществляется следующим образом. На первом технологическом этапе на стеклянной подложке марки - формируется базовая пленка из последовательно осажденных слоев (,)//. Толщина каждого слоя рассчитывается исходя из его атомного веса, плотности и стехиометрической формулы синтезируемого соединения. Например, для получения пленки с составом 24 толщина слоев , С идолжна составлять 0,67 мкм, 0,25 мкм и 0,33 мкм соответственно. Слои наносятся методом термического распыления на установке вакуумного напыления УВН 71 П-3 в вакууме 710-5 Торр. Температура подложки составляет 100 С. Получаемая в результате отжига в парах серы пленка толщиной 1,8 мкм имеет состав с атомным содержанием компонент С 24,2 ат. ,13,4 ат. ,13,1 ат. ,49,3 ат.(определенным по данным количественного рентгеновского микроанализа,-360), что в пределах погрешности измерения близко к требуемому. Второй этап - формирование полупроводникового соединения 24 путем отжига базового слоя // в парах серы в реакторной зоне промышленной диффузионной печи типа СДОМ. Подложки с осажденными слоями // помещаются в контейнер. На расстоянии 2-3 мм под ними помещаются лодочки с гранулами серы массой 150 мг. Контейнер загружается в реакционную камеру трехзонной диффузионной печи и камера герметизируется металлической заглушкой с выводом на вытяжную вентиляцию для того,чтобы пары серы не попадали в атмосферу помещения. Для удаления из реакционной камеры кислорода и создания инертной газовой атмосферы реакционная камера продувается газообразным азотом с расходом 100 л/ч в течение 15-20 мин. Затем расход азота уменьшается до 6 л/ч, и контейнер вдвигается в зону с температурой 250-260 С, в которой выдерживается 20-30 мин, а затем перемещается в зону с температурой 450-480 С и выдерживается 15-20 мин. Далее проводится остывание синтезированных пленок в течение 1 ч при токе азота 10 л/ч до комнатной температуры. Отжиг (сульфиризация) базовых слоев осуществляется при атмосферном давлении в потоке азота 2, границы которого обеспечивают поддержание избыточной концентрации халькогена, создаваемой за счет испарения твердотельного источника (серы), помещенного в реакторную систему, при температурах 450-480 С в течение времени, необходимого для формирования и рекристаллизации пленки полупроводникового соединения 24. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: H01L 31/18

Метки: способ, пленки, cu2znsn(se,s)4, формирования, соединения

Код ссылки

<a href="https://by.patents.su/4-11393-sposob-formirovaniya-plenki-soedineniya-cu2znsnses4.html" rel="bookmark" title="База патентов Беларуси">Способ формирования пленки соединения Cu2ZnSn(Se,S)4</a>

Предыдущий патент: Способ хирургического лечения рецидивирующего острого секреторного среднего отита

Следующий патент: Состав для борирования металлов

Случайный патент: Устройство для вычисления аддитивно симметрических булевых функций n переменных