Способ получения пленки борофосфоросиликатного стекла

Номер патента: 8992

Опубликовано: 28.02.2007

Авторы: Соловьев Ярослав Александрович, Турцевич Аркадий Степанович, Глухманчук Владимир Владимирович, Шкуратов Александр Георгиевич, Ануфриев Леонид Петрович

Текст

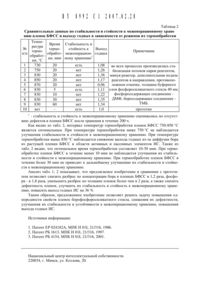

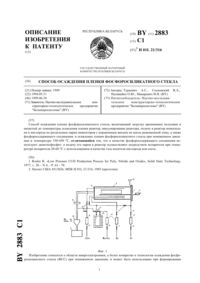

в реактор паров тетраэтоксисилана, фосфоросодержащего соединения И боросодержащего соединения осуществляют стабилизацию их потока продувкой, минуя реактор, перед осаждением пленки борофосфоросиликатного стекла осаждают буферный слой фосфоросиликатного стекла толщиной 10-70 нм, а после прекращения подачи паров в реактор осуществляют термообработку пленки борофосфоросиликатного стекла в инертном газе при температуре 750-850 С в течение 10-30 мин, при этом в качестве фосфоросодержащего соединения используют диметилфосфит или триметилфосфат, а в качестве боросодержащего соединения - триметилборат или триэтилборат.2. Способ получения пленки борофосфоросиликатного стекла по п. 1, отличающийся тем, что дополнительно осуществляют подачу в реактор паров фосфоросодержащего соединения и боросодержащего соединения в направлении, противоположном откачке.Изобретение относится к микроэлектронике, а более конкретно - к технологии изготовления интегральных схем (ИС) и полупроводниковых приборов, и может быть использовано при создании межслойной изоляции и планаризации топологического рельефа.Известен способ получения борофосфоросиликатного стекла (БФСС) 1, включающий загрузку кремниевых подложек в нагретый до температуры осаждения реактор, создание в нем вакуума, подачу в реактор паров тетраэтоксисилана (ТЭОС), триметилфосфата (ТМФ), триметилбората (ТМБ), а также фосфина с азотом или кислородом,полученных отдельными для каждого реагента испарителями, осаждение пленки БФСС при температуре 600-700 С и давлении 15-100 Па, прекращение подачи паров в реактор,продувку реактора азотом, прекращение откачки, напуск в реактор азота до достижения атмосферного давления и выгрузку подложек из реактора.Однако из-за отсутствия стабилизации потока паров реагентов и подачи лигатуры только со стороны заднего фланца данный способ отличается неоднородностью свойств осажденной пленки БФСС. К тому же, из-за отсутствия стабилизации потока паров реагентов,пленки, полученные данным способом, характеризуются высокой дефектностью, а использование фосфина приводит к образованию в газовой фазе твердых частиц, что еще более увеличивает дефектность пленки. Из-за отсутствия термообработки непосредственно после осаждения пленки БФСС отличаются плохой стабильностью и устойчивостью к межоперационному хранению. Отсутствие буферного слоя обуславливает возможность диффузии бора из растущей пленки в области активных и пассивных элементов ИС, что приводит к снижению выхода годных. Кроме того, данный способ является неэкологичным и требует соблюдения особых мер безопасности из-за использования высокотоксичного фосфина.Известен способ получения пленки борофосфоросиликатного стекла 2, включающий загрузку полупроводниковых подложек в реактор, нагретый до температуры осаждения пленок, создание в нем вакуума, подачу в реактор паров ТЭОС, ТМБ и диметилфосфита(ДМФ), осаждение пленки БФСС при давлении 15-100 Па и температуре 650-750 С, прекращение подачи паров реагентов, откачку, продувку реактора азотом, прекращение откачки, напуск в реактор азота до достижения атмосферного давления и выгрузку подложек из реактора.Благодаря исключению фосфина в данном способе рещена проблема экологичности и частично рещена проблема дефектности осажденных пленок. Однако из-за отсутствия стабилизации потока паров реагентов данный способ также отличается неоднородностью свойств осажденной пленки БФСС и ее высокой дефектностью. Из-за отсутствия термообработки непосредственно после осаждения пленки, полученной данным способом, тоже характеризуются плохой стабильностью и устойчивостью к межоперационному хранению. Отсутствие буферного слоя также обуславливает возможность диффузии бора из растущей пленки в области активных и пассивных элементов ИС, что приводит к снижению выхода годных.Наиболее близким К предлагаемому техническим решением является способ получения пленки борофосфоросиликатного стекла 3, включающий загрузку кремниевых подложек в реактор, создание в нем вакуума, нагрев подложек до температуры осаждения пленки, подачу в реактор полученных отдельными для каждого реагента испарителями паров тетраэтоксисилана, фосфоросодержащего соединения (ФСС) и боросодержащего соединения (БСС), осаждение пленки борофосфоросиликатного стекла при температуре 650-750 С и давлении в реакторе 30-60 Па, прекращение подачи паров в реактор, продувку реактора азотом, прекращение откачки, напуск в реактор азота до достижения атмосферного давления и выгрузку подложек из реактора.Однако и данный способ из-за отсутствия стабилизации потока паров реагентов и их подача в реактор только со стороны переднего фланца отличается неоднородностью свойств осажденной пленки БФСС. Из-за отсутствия стабилизации потока паров реагентов пленки БФСС отличаются также высокой дефектностью. Отсутствие термообработки обуславливает плохую стабильность и устойчивость к межоперационному хранению пленок БФСС, полученных данным способом. Кроме того, отсутствие буферного слоя также обусловливает возможность диффузии бора из растущей пленки в области активных и пассивных элементов ИС, что приводит к снижению выхода годных.Предложенное изобретение рещает задачу повыщения однородности свойств пленок борофосфоросиликатного стекла, снижения их дефектности, улучщения их стабильности и устойчивости к межоперационному хранению, повыщения выхода годных ИС.Поставленная задача рещается тем, что в способе получения пленки борофосфоросиликатного стекла, включающем загрузку кремниевых подложек в реактор, создание в нем вакуума, нагрев подложек до температуры осаждения пленки, подачу в реактор полученных отдельными для каждого реагента испарителями паров тетраэтоксисилана,фосфоросодержащего соединения и боросодержащего соединения, осаждение пленки борофосфоросиликатного стекла при температуре 650-750 С и давлении в реакторе 3060 Па, прекращение подачи паров в реактор, продувку реактора азотом, прекращение откачки, напуск в реактор азота до достижения атмосферного давления и выгрузку подложек из реактора, перед подачей в реактор паров тетраэтоксисилана, фосфоросодержащего соединения и боросодержащего соединения осуществляют стабилизацию их потока продувкой, минуя реактор, перед осаждением пленки борофосфоросиликатного стекла осаждают буферный слой фосфоросиликатного стекла толщиной 10-70 нм, а после прекращения подачи паров в реактор осуществляют термообработку пленки борофосфоросиликатного стекла в инертном газе при температуре 750-850 С в течение 1030 мин, при этом в качестве фосфоросодержащего соединения используют диметилфосфит или три-метилфосфат, а в качестве боросодержащего соединения - триметилборат или триэтилборат, дополнительно осуществляют подачу в реактор паров фосфоросодержащего соединения и боросодержащего соединения в направлении, противоположном откачке.Сопоставительный анализ предполагаемого изобретения с прототипом показал, что заявляемый способ отличается от известного тем, что перед подачей в реактор паров тетраэтоксисилана, фосфоросодержащего соединения и боросодержащего соединения осуществляют стабилизацию их потока продувкой, минуя реактор, перед осаждением пленки борофосфоросиликатного стекла осаждают буферный слой фосфоросиликатного стекла толщиной 10-70 нм, а после прекращения подачи паров в реактор осуществляют термообработку пленки борофосфоросиликатного стекла в инертном газе при температуре 750850 С в течение 10-30 мин, при этом в качестве фосфоросодержащего соединения используют диметилфосфит или триметилфосфат, а в качестве боросодержащего соединения - триметилборат или триэтилборат, дополнительно осуществляют подачу в реактор паров фосфоросодержащего соединения и боросодержащего соединения в направлении,противоположном откачке.Использование идентичной или сходной последовательности действий для решаемой задачи не обнаружено.Решение поставленной задачи объясняется следующим образом. Подача в реактор паров ТЭОС, ФСС и БСС после стабилизации их потоков продувкой паров, минуя реактор(сначала по сбросовь 1 м магистралям пары реагентов подаются на скруббер, производится стабилизация их потоков, а затем переключением соответствующих клапанов производится их подача в реактор), необходима для снижения дефектности пленки БФСС и повь 1 щения однородности ее свойств на начальном этапе осаждения. Если пары реагентов подавать в реактор сразу, без предварительной стабилизации, то на начальном этапе роста пленки БФСС их расход будет неконтролируемым, а значит и состав растущей пленки на данном этапе будет невоспроизводимь 1 м. Более того, неконтролируемый расход реагентов на начальной стадии роста пленки БФСС приводит к образованию дефектов в виде пузь 1 рьков, включений, кристаллитов, капель борной кислоты как непосредственно после выгрузки из реактора, так и в течение межоперационного хранения подложек с нанесенной пленкой. Все это, в конечном итоге, приводит к снижению выхода годных ИС.Осаждение буферного слоя фосфоросиликатного стекла толщиной 10-70 нм служит для создания барьера против диффузии бора из растущей пленки БФСС в области активных и пассивных элементов ИС, приводящей к деградации их свойств и снижению выхода годных ИС. При осаждении буферного слоя фосфоросиликатного стекла толщиной менее 10 нм не образуется эффективного барьера против диффузии бора из растущей пленки БФСС в области активных и пассивных элементов ИС, а следовательно, происходит снижение выхода годных ИС. При осаждении буферного слоя фосфоросиликатного стекла толщиной более 70 нм происходит снижение однородности свойств осаждаемой пленки по толщине, что обусловливает ухудшение качества планаризации контактных окон из-за заметного изменения свойств БФСС и разницы в скоростях травления слоев фосфоросиликатного стекла и БФСС, и, следовательно, также происходит снижение выхода годных ИС.Термообработка пленки БФСС после прекращения подачи паров в реактор в инертном газе при температуре 750-850 С в течение 10-30 мин необходима для улучщения стабильности и устойчивости к межоперационному хранению пленок БФСС. При термообработке пленки БФСС в указанных условиях происходит перегруппировка неоднородностей в исходном стекле, приводящая к образованию мелкодисперсной бездефектной структурь 1. Кроме того, во время отжига происходит дегазация пленки БФСС, сопровождающаяся удалением из нее паров воды, а также уплотнением приповерхностного слоя и перестройкой структуры стекла. Если термообработка пленки БФСС в инертном газе производится при температуре ниже 750 С, то улучщения ее стабильности и устойчивости к межоперационному хранению не происходит. Если термообработка пленки БФСС в инертном газе производится при температуре выще 850 С, то, не смотря на наличие буферного слоя фосфоросиликатного стекла толщиной 10-70 нм, будет происходить диффузия бора из растущей пленки БФСС в области активных и пассивных элементов ИС, что приведет к снижению выхода годных ИС. Кроме того, пленка БФСС, прощедщая термообработку при температуре выще 850 С, отличается плохим качеством оплавления топологического рельефа, что является дополнительным фактором снижения выхода годных ИС. При времени термообработки пленки БФСС в инертном газе менее 10 мин значительного улучщения ее стабильности и устойчивости к межоперационному хранению также не происходит. Если время термообработки пленки БФСС в инертном газе составляет более 30 мин, то дальнейщего улучщения ее стабильности и устойчивости к межоперационному хранению не происходит, а значит, такая длительность термообработки является экономически нецелесообразной.Дополнительная подача паров ФСС и БСС в направлении, противоположном откачке,производится для улучщения однородности свойств осаждаемых пленок БФСС по длине реактора. При подаче паров ФСС и БСС только со стороны переднего фланца наблюдаетсянеравномерная концентрация бора И фосфора в осажденных пленках по длине реактора (в направлении откачки концентрация фосфора в БФСС увеличивается, а бора уменьшается).Если вышеупомянутая последовательность операций не выполняется, то положительный эффект не достигается.Сущность изобретения поясняется чертежом, где показана блок-схема реактора для осаждения БФСС.Предложенный способ получения пленки БФСС используется для изготовления ИС и полупроводниковых приборов с планаризацией топологического рельефа. В качестве примера показано его применение для изготовления КМОП ИС ПС 526. Осаждение пленок БФСС производили на установке Изотрон-4-150 с кварцевым реактором ( 1). На карбидкремниевый консольный загрузчик (2) помещали две кварцевые кассеты (3) с подложками. Суммарное количество одновременно обрабатываемых подложек составляло 100 штук, а расстояние между соседними подложками в процессе осаждения - 7,5 мм. Реактор соединялся с вакуумным агрегатом АВР-300 (4) при помощи вакуумного трубопровода с азотной ловушкой (5) и шибернь 1 м затвором (6). Продукты реакции улавливали скруббером (7). Подача в реактор паров ТЭОС, ФСС и БСС осуществляли при помощи испарителей (8) с блоками управления нагревом. Управление рабочими потоками паров реагентов при подаче в реактор или в сбросовую магистраль производили регуляторами расхода газов (9) и соответствующими клапанами (10) для каждого реагента. Суммарный поток азота для барботирования ТЭОС, ФСС и БСС не превышал 24 л/ч. Расход кислорода не превышал 10 л/ч. Газовые магистрали для подачи паров ТЭОС и ФСС в реактор нагревали при помощи нагревательных проводов с изоляцией до температуры на 5-10 С выше, чем температура соответствующего испарителя. Давление в реакторе контролировали датчиком давления емкостного типа (11) и поддерживали подачей азота на вход вакуумного агрегата. Пары ТЭОС подавали в реактор со стороны переднего фланца (12). Пары ФСС и БСС частично или полностью подавали также со стороны переднего фланца. Однако в части экспериментов пары ФСС и БСС подавали как со стороны переднего, так и со стороны заднего фланца(13) через два инжектора (14). Дроссели (15) использовали для подачи в реактор азота с целью его продувки, а также напуска. Использовали тетраэтоксисилан, подвергнутый очистке путем перегонки. В качестве ФСС использовали триметилфосфат и диметилфосфит. В качестве БСС использовали триметилборат и триэтилборат (ТЭБ).Процесс осаждения пленки БФСС производили в следующей последовательности. Загрузчик с кассетами задвигался в реактор, после чего производили его откачку до давления менее 0,3 Па. Затем при постоянной откачке реактора включали его продувку азотом, расход которого составлял 60 1 6 л/ч. В это время реактор нагревали до температуры 710 1 1 С, после стабилизации температуры подачу азота в реактор прекращали, и реактор вновь откачивали до давления менее 0,3 Па. Затем включением соответствующих клапанов в сбросовую магистраль, минуя реактор, в течение 1 мин подавали пары ТЭОС, ФСС и БСС, где происходила стабилизация потоков их паров. После этого в реактор в течение 1 мин подавали пары ТЭОС и ФСС для осаждения буферного слоя фосфоросиликатного стекла, затем включали подачу в реактор паров БСС и производили осаждение пленки БФСС в течение 65 минут. По окончании времени осаждения БФСС отключали подачу в реактор паров ТЭОС, ФСС и БСС и при постоянно действующей откачке из реактора и подаче в него азота с расходом 60 1 6 л/ч производили подъем температуры для термообработки осажденной пленки БФСС. После термообработки пленки БФСС в течение заданного времени откачку прекращали и в реактор продолжали подавать азот до достижения атмосферного давления. Затем производили выгрузку кремниевых подложек из реактора.Толщина пленки БФСС измерялась на спектрофотометре-толщиномере КСНЕ.442.241 .001,ее значение составляло 650 1 30 нм. Содержание фосфора в пленке БФСС определяли ИК-спектрофотометром 5 РЕСОКВ-75, оно составляло 1,2 10,2 мас. . Содержание бора в пленке БФСС определяли ИК-спектрофотометром ИКС-40, оно составляло 3-6 мас. .

МПК / Метки

МПК: C23C 16/455, H01L 21/316, C23C 16/40

Метки: способ, стекла, пленки, борофосфоросиликатного, получения

Код ссылки

<a href="https://by.patents.su/7-8992-sposob-polucheniya-plenki-borofosforosilikatnogo-stekla.html" rel="bookmark" title="База патентов Беларуси">Способ получения пленки борофосфоросиликатного стекла</a>

Предыдущий патент: Способ осаждения пленки фосфоросиликатного стекла

Следующий патент: Способ определения содержания этилового эфира пропиленгликоля в атмосферном воздухе

Случайный патент: Автопоезд для перевозки длинномерных грузов