Способ осаждения пленки фосфоросиликатного стекла

Номер патента: 2883

Опубликовано: 30.06.1999

Авторы: Турцевич Аркадий Степанович, Макаревич Игорь Иванович, Наливайко Олег Юрьевич, Сосновский Владимир Арестархович

Текст

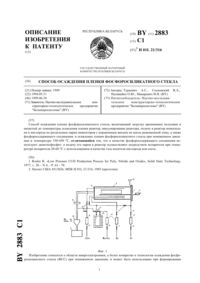

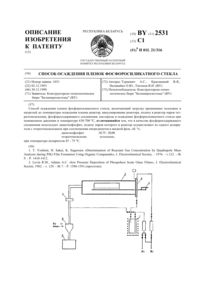

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ СПОСОБ ОСАЖДЕНИЯ ПЛЕНКИ ФОСФОРОСИЛИКАТНОГО СТЕКЛА(57) Способ осаждения пленки фосфоросиликатного стекла, включающий загрузку кремниевых подложек в нагретый до температуры осаждения пленки реактор, вакуумирование реактора, подачу в реактор моносилана и кислорода по раздельным парам инжекторов с порционным вводом их вдоль реакционной зоны, а также фосфоросодержащего соединения, и осаждение пленки фосфоросиликатного стекла при пониженном давлении и температуре 350-450 С, отличающийся тем, что в качестве фосфоросодержащего соединения используют диметилфосфит, а подачу его паров в реактор осуществляют посредством испарителя при температуре испарителя 20-60 С с использованием в качестве газа носителя кислорода или азота. Фиг. 1 Изобретение относится к области микроэлектроники, а более конкретно к технологии осаждения фосфоросиликатного стекла (ФСС) при пониженном давлении, и может быть использовано при формировании 1 2883 1 межуровневой изоляции и пассивации при изготовлении интегральных схем (ИС) повышенной сложности. Известен способ осаждения фосфоросиликатного стекла 1, включающий загрузку кремниевых подложек в нагретый до температуры осаждения реактор, подачу в реактор смеси моносилана (4), фосфина(РНз) и кислорода (О 2) и осаждение пленки фосфоросиликатного стекла при пониженном давлении и температуре 445462 С. Данному способу присущи следующие недостатки большие разбросы по толщине и уровню легирования пленок фосфором из-за обеднения смеси вдоль реакционной зоны низкое качество ФСС и повышенная дефектность из-за сильных гомогенных процессов при окислении моносилана и фосфина кислородом при давлении больше 60 Па, что ограничивает использование данного способа осаждения ФСС. Наиболее близким по технической сущности решением является способ осаждения фосфоросиликатного стекла 2, включающий загрузку кремниевых подложек в реактор, вакуумирование реактора, подачу в реакционную зону реактора смеси моносилана с фосфином и кислорода, осаждение пленки фосфоросиликатного стекла при пониженном давлении и температуре 425450 С. Подача реагентов осуществляется при помощи инжекторов с порционным вводом вдоль реакционной зоны. Причем, подача моносилана с фосфином и кислорода осуществляется по двум независимым парам инжекторов. Данному способу присущи следующие недостатки повышенная привносимая дефектность ФСС из-за того, что окисление моносилана происходит по цепной реакции с образованием твердых промежуточных продуктов в газовой фазе с последующим осаждением их на подложках,недостаточная электрическая прочность ФСС из-за образования дефектов типа пузырьки вокруг элементов ИС из-за выделения РНз внутрь пленки,высокая токсичность фосфина и необходимость использования обязательного дожигания выхлопных газов, ибо фосфин очень плохо растворяется в воде (в 100 мл воды при температуре 20 С растворяется 26 см 3 фосфина). Перечисленные недостатки ограничивают использование данного процесса в технологии ИС. В основу изобретения положена задача создания способа осаждения фосфоросиликатного стекла с низким уровнем привносимой дефектности и пониженной себестоимостью за счет использования в качестве фосфорсодержащего соединения диметилфосфита (ДМФ) вместо фосфина. Сущность изобретения заключается в том, что в способе осаждения пленки фосфоросиликатного стекла,включающем загрузку кремниевых подложек в нагретый до температуры осаждения пленки реактор, вакуумирование реактора, подачу в реактор моносилана и кислорода по раздельным парам инжекторов с порционным вводом их вдоль реакционной зоны, а также фосфоросодержащего соединения, и осаждение пленки фосфоросиликатного стекла при пониженном давлении и температуре 350450 С, в качестве фосфоросодержащего соединения используют диметилфосфит, а подачу его паров в реактор осуществляют посредством испарителя при температуре испарителя 2060 С с использованием в качестве газа носителя азота. Использование в качестве фосфоросодержащего соединения диметилфосфита вместо высокотоксичного фосфина обеспечивает снижение привносимой дефектности за счет подавления окисления моносилана в газовой фазе. Потребление ДМФ и его стоимость ниже чем у РН 3, что способствует снижению затрат на материалы и себестоимости процесса. Кроме того, за счет исключения высокотоксичного фосфина существенно снижается концентрация соединений фосфора на выхлопе реактора, что позволяет использовать скруббер без дожигания. В выбранном диапазоне температуры испарителя давление паров диметилфосфита составляет 1.812 мм рт. ст. При температуре испарителя ниже 20 С усложняется управление процессом по концентрации фосфора и не обеспечивается необходимая концентрация фосфора в пленке из-за резкого снижения парциального давления паров ДМФ. При температуре испарителя более 60 С в реактор поступает избыточное количество паров ДМФ, из-за чего трудно обеспечить получение пленок с малой концентрацией фосфора, кроме того, повышается неоднородность толщины пленок. Сущность изобретения поясняется фиг. 1 и фиг. 2, на которых показаны блок-схема реактора для осаждения ФСС с испарителем барботажного типа (фиг. 1) и задний фланец реактора (фиг. 2) с расположением отверстий для ввода инжекторов. Пример. Использовались подложки кремния КДБ-12(100)525 (ЕТО 035.240 ТУ), в которых были сформированы активные и пассивные элементы. Осаждение пленок ФСС осуществляли на установке Изотрон-4-150 с кварцевым реактором 1, карбидкремниевой консолью 2 с герметизирующей заслонкой 3 и вакуумным агрегатом 4 2 АВР-160 М, соединенным с реактором при помощи вакуумного трубопровода, на котором расположен шиберный затвор 5. Задний 2 2883 1 фланец установки 6 и система газораспределения были модернизированы. Загрузка-выгрузка пластин групповая в специальные перфорированные кассеты. Суммарное количество одновременно обрабатываемых подложек составляло 90 штук, расстояние между подложками -7.59.8 мм. Температура поддерживалась во всех процессах 4103 С. Подача моносилана и кислорода осуществлялась по раздельным парам инжекторов (7 и 8 соответственно), обеспечивающих порционный ввод вдоль реакционной зоны. Подача паров ДМФ с газом носителем (азотом) осуществлялась как по дополнительной паре инжекторов 9 с вводом в начало рабочей зоны, так и через газоввод возле герметизирующей заслонки 3. Эффект не отличался. С точки зрения облегчения эксплуатации установки целесообразно использовать подачу паров ДМФ через газоввод возле герметизирующей заслонки. Использовались моносилан концентрат ТУ 6-02- 62-79, диметилфосфит осч(ИРЭА), кислород СтП др 3.0.83. Подача реагентов в реактор осуществлялась посредством задания рабочих потоков и открытия соответствующих регуляторов расхода газов 10 и клапанов 11 для каждого реагента. Суммарное давление в реакторе при осаждении составляло 403 Па и контролировалось при помощи датчика давления емкостного типа 12. Для подачи ДМФ использовался испаритель 13 барботажного типа с блоком управления нагревом. Поток кислорода через испаритель не превышал 24 л/час. Использовалась также азотная ловушка 14 для исключения обратной диффузии паров ДМФ в реактор 1. Температура в испарителе 13 регулировалась с точностью 0.5 С. Поток газа-носителя и температура в испарителе позволяют управлять концентрацией фосфора в пленке ФСС. Поток 4 не превышал 18 л/ч, а соотношение объемных потоков О 2 и 4 составляло 2.5. После осаждения пленки ФСС прекращали подачу 4, ДМФ и кислорода, проводили 2 - 3 цикла продувка азотом-откачка, а затем напуск и выгрузку подложек из реактора. Весовое содержание фосфора в пленке ФСС определялось неразрушающим методом при помощи рентгеновского флюоресцентного анализатора ф.(М 3613), а толщина пленок ФСС при помощи спектрофотометра - ф. . Контроль привносимой дефектности осуществлялся визуально, а также при помощи лазерного анализатора поверхности -4500 Прирост количества дефектовопределялся как разница между количеством загрязняющих частиц размером более 0.5 мкм после осаждения и исходным уровнем загрязнений на подложке. Результаты опробования представлены ниже в таблице, где указаны номер процесса по порядкутемпература испарителя (Ти, С) отношение прироста дефектов для прототипа (п) к аналогичной величине для каждого случая, (п/,отн. ед.) коэффициент стоимости, равный отношению суммарной стоимости реагентов на одну пластину по данному способу к аналогичной величине для прототипа (Кс, отн. ед.) легирование фосфором осуществляется во всем необходимом диапазоне концентраций, (да, -нет).п/п Как видно из таблицы, предлагаемый способ позволяет решить поставленную задачу (примеры 14). Нецелесообразность использования способа вне заявляемых пределов очевидна. Полученные результаты показывают, что предлагаемый способ осаждения пленок ФСС в сравнении с прототипом позволяет снизить дефектность в 4.14.5 раза, при снижении издержек производства в 1.21.3 раза. Кроме того, за счет исключения высокотоксичного фосфина существенно снижается концентрация соединений фосфора на выхлопе реактора. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

МПК: H01L 21/316

Метки: способ, осаждения, стекла, пленки, фосфоросиликатного

Код ссылки

<a href="https://by.patents.su/4-2883-sposob-osazhdeniya-plenki-fosforosilikatnogo-stekla.html" rel="bookmark" title="База патентов Беларуси">Способ осаждения пленки фосфоросиликатного стекла</a>

Предыдущий патент: Установление трактов вызовов сетей связи в широкополосных сетях связи

Следующий патент: Оперативная система для модульных телефонов-автоматов

Случайный патент: Гидроклапан двухконтурный тормозной системы