Способ получения алмазоподобной пленки

Номер патента: 2936

Опубликовано: 30.09.1999

Авторы: Федосенко Геннадий Николаевич, Федосенко Николай Николаевич, Емельянов Виктор Андреевич, Ширипов Владимир Яковлевич

Текст

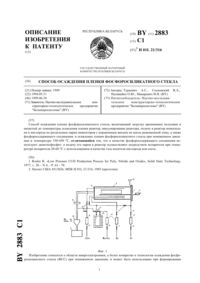

30 23/02, 23 14/28, 01 21/268 ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОПОДОБНОЙ ПЛЕНКИ(57) 1. Способ получения алмазоподобной пленки путем испарения графитовой мишени излучением импульсного -лазера с плотностью мощности на поверхности мишени 1108 - 1109 Вт/см 2 и осаждения паров на подложку при давлении не более 10-2 Па, отличающийся тем, что для испарения используют излучение в виде моноимпульса длительностью 0,4 - 1 мс, а подложку располагают на расстоянии 6 - 8 см от мишени. Изобретение относится к технологии нанесения тонких алмазоподобных пленок с помощью лазерного излучения и может быть использовано преимущественно в микроэлектронике для получения покрытий, обладающих высокими твердостью, теплопроводностью, лучевой стойкостью, изоляционными и другими характеристиками, имеющими важное прикладное значение. Известен способ вакуумного напыления алмазоподобных пленок 1 путем испарения графита импульсным 2 - лазером - лазером с поперечным возбуждением, работающим при атмосферном давлении(СО 2 - ) с плотностью мощности на поверхности мишени 1107- 5108 Вт/см 2 при давлении в вакуумной камере не менее 10-3 Па. Мишень располагают в вакуумной камере под углом 45 к лазерному излучению. Параллельно мишени размещают подложку на расстоянии не менее 7 см. Однако данному способу присущи некоторые недостатки 2936 1 расположение напыляемых подложек па расстоянии более 8 см от мишени приводит к перераспределению энергии в парогазовой смеси, и значительная часть ионов углерода при осаждении на подложку приобретает более энергетически выгодное состояние с 2-, - гибридизацией электронов, характерных для графита и карбина, приводящее к тому, что пленки имеют преимущественно аморфную структуру с небольшим содержанием алмазной фазы расположение мишени под углом 45 к лазерному излучению приводит к повороту лазерного эрозионного факела параллельно линии действия лазерного излучения и преимущественному выносу продуктов испарения в направлении действия лазерного излучения, что влечет за собой снижение скорости нанесения алмазоподобных пленок, которая не превышала 10 А/с. Известен способ вакуумного напыления алмазоподобных пленок 2 с помощью эксимерного лазерас длиной волны 308 нм в вакуумной камере на холодные и подогреваемые подложки. Испарение производили моноимпульсным лазерным излучением с плотностью мощности на поверхности графитовой мишени Р 3108 Вт/см 2. Остаточное давление в вакуумной камере составляло 10-3 Па. Получены алмазоподобные пленки с показателем преломления 2,1-2,2. Данному способу присущи следующие недостатки вследствие малой выходной мощности эксимерного лазера для получения указанной плотности мощности па поверхности мишени необходима очень высокая фокусировка лазерного излучения. Это приводит к уменьшению лазерного эрозионного факела и снижению количества испаряемого материала за один импульс, что приводит к получению алмазоподобных покрытий на подложках размером не более 3 см 2 со скоростью нанесения до 5 А/с, что затрудняет применение способа в практической реализации. Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению является способ нанесения алмазоподобных пленок 3 с помощью лазерного излучения при остаточном давлении 10-2 Па на подложки из кварца, кремния и стали. Был использован лазер на стекле с неодмимом с модулированной добротностью на длине волны 1,06 мкм, длительностью импульса 10-7 с и плотностью мощности на мишени 106-109 Вт/см 2. Испарение производили из графитовой мишени. При указанных режимах реализуются скорости осаждения до 30 А/с, а структура углеродных пленок изменяется в зависимости от мощности импульса на мишени, угла и расстояния до мишени, а также от материала мишени. Однако по причине использования лазера с короткой длительностью импульса лазерный эрозионный факел формируется с большой неоднородностью, ввиду нерегулярности структуры самого импульса, имеющего пичковый характер генерации. Ввиду этого значительно снижается воспроизводимость результатов и характеристик пленок, что приводит к следующим недостаткам. Получены в основном аморфные пленки с показателем преломления 1,5-2,2. В пленках присутствовали частицы турбостратного графитоподобного углерода и различных карбинов, а также в незначительных количествах частицы с размером до нескольких сот ангстрем, со структурой алмаза. Точно не установлено расстояние мишень-подложка, что не позволяет определить зону преимущественного формирования алмазоподобной пленки. Поскольку напыление алмазоподобной пленки производили на неподвижную подложку в зоне непосредственной близости от лазерного эрозионного факела, то значительная часть продуктов испарения осаждалась на стенки вакуумной камеры, тем самым сильно снижая эффективность нанесения алмазоподобной пленки описанным способом. В основу изобретения положена задача улучшения качества алмазоподобной пленки и повышения эффективности ее нанесения. Использование лазера на стекле с неодимом с плотностью мощности излучения на поверхности графитовой мишени 1108-1109 Вт/см 2 и длительностью импульса 0,4-1 мс позволяет получать алмазоподобные пленки высокого качества при расстоянии мишень-подложка 6-8 см за счет того, что при указанной плотности мощности испаренные частицы углерода приобретают энергию, необходимую для образования химических связей алмаза, а выбранная длительность импульса обеспечивает наиболее эффективный прогрев мишени по глубине и, соответственно, вынос наибольшей массы вещества мишени в виде продуктов испарения, что обеспечивает максимальные для данного процесса скорости напыления. Указанное расстояние мишень-подложка обеспечивает нахождение подложки в зоне, близкой к эрозионному факелу, и является наиболее благоприятным с точки зрения энергетики процесса конденсации и образования алмазоподобной структуры на подложке. Сущность изобретения заключается в том, что в способе получения алмазоподобной пленки путем испарения графитовой мишени излучением импульсного -лазера с плотностью мощности на поверхности мишени 1108-1109 Вт/см 2 и осаждения паров на подложку при давлении не более 10-2 Па для испарения используют излучение в виде моноимпульса длительностью 0,4-1 мс, а подложку располагают на расстоянии 68 см от мишени. Выбор лазера на стекле с неодимом для получения алмазоподобных пленок обусловлен тем, что указанный тип лазера имеет номинальную энергию в импульсе 300 Дж, что позволяет получить высокие плотности мощности на поверхности мишени при диаметре пятна 1 мм 2. Это позволяет формировать мощный 2 2936 1 эрозионный факел с большой диаграммой разлета, что дает возможность получить алмазоподобные покрытия на подложках размером до 16 см 2. Плотность мощности в пределах 1108-1109 Вт/см 2 обеспечивает образование мощного лазерного эрозионного факела с большой диаграммой разлета. В указанном интервале плотностей мощности на поверхности мишени энергия, расходуемая на нагрев, плавление и испарение, становится малой по сравнению с энергией,необходимой для ионизации и нагрева образующейся при испарении плазмы. С этого момента образуется лазерный эрозионный факел, содержащий ионы, высоко- и низкоэнергетические частицы вещества мишени. Перенасыщенное состояние парогазовой смеси в лазерном эрозионном факеле приводит к частичной кристаллизации вещества, при этом некоторые ионы углерода являются частицами с энергией, необходимой для образования химических связей алмаза. Углеродные радикалы могут находиться в результате образования факела в возбужденном состоянии. В случае, когда такое возбужденное состояние сохраняется до момента образования кристаллических зародышей или начала роста пленки, на поверхности подложки становится возможным образование алмазоподобной структуры. Излучение в виде моноимпульса длительностью 0,4-1 мс обеспечивает наиболее эффективный прогрев мишени по глубине и, соответственно, вынос наибольшей массы вещества мишени в виде продуктов испарения, что обеспечивает максимальные для данного процесса скорости напыления покрытий. Длительность моноимпульса более 1 мс нежелательна ввиду возможного превалирования механических частиц вещества мишени, вырываемых из кратера мишени, которые разрушают поверхность пленки при соударениях. Такая длительность приводит к образованию кратера большой глубины на мишени, что в конечном итоге, приводит к сужению диаграммы разлета пара и уменьшению эффективной зоны напыления. Длительность моноимпульса менее 0,4 мс приводит к сильной неоднородности лазерного эрозионного факела ввиду нерегулярности структуры самого импульса, имеющего пичковый характер генерации. Ввиду этого значительно снижается воспроизводимость результатов и характеристик пленок. Расстояние мишень-подложка, равное 6-8 см, обусловлено диаграммой разлета лазерного эрозионного факела для установленных технологических режимов испарения. Именно это расстояние от мишени до подложки, как показали экспериментальные исследования, обеспечивают нахождение подложки в зоне, близкой к эрозионному факелу и являющейся наиболее благоприятной с точки зрения энергетики процесса конденсации и образования алмазоподобной структуры на подложке. Расстояние менее 6 см приводит к попаданию поверхности подложки в зону действия лазерного эрозионного факела. Этот процесс сопровождается полным или частичным разрушением пленки и не обеспечивает условия пленкообразования за счет интенсивного воздействия лазерного факела на подложку. Расстояние от подложки до мишени более 8 см нежелательно в связи с нарушением условий конденсации и малой вероятностью попадания на подложку ионов углерода,способных образовать алмазоподобную структуру в связи с отдалением зоны их эффективного образования внутри лазерного эрозионного факела. Таким образом, длительность моноимпульса и расстояние мишень-подложка оказывают определяющее значение при формировании алмазоподобных пленок импульсным лазерным способом. Изложенная сущность изобретения поясняется фиг. 1 - фиг. 5, где приведены на фиг. 1 - вакуумная установка для нанесения алмазоподобной пленки лазерным способом фиг. 2 - спектр электронного парамагнитного резонанса алмазоподобной пленки, полученной заявляемым способом фиг. 3 - спектр комбинационного рассеяния света алмазоподобной пленки, полученной заявляемым способом фиг. 4 - спектр комбинационного рассеяния аморфной графитоподобной пленки фиг. 5 - спектр комбинационного рассеяния аморфной углеродной пленки. Примеры конкретного выполнения. Заявляемый способ проиллюстрируем на примере получения алмазоподобной пленки путем испарения графитовой мишени в вакууме излучением импульсного лазера на стекле с неодимом с плотностью мощности на поверхности мишени 1108-109 Вт/см 2 и осаждения паров на подложку, расположенную от мишени на расстоянии 6-8 см, испарение осуществляли моноимпульсным излучением длительностью 0,4-1 мс. Изучение импульсного лазера (см. фиг. 1) 1 на стекле с неодимом ГОС-301 фокусировали с помощью объектива 2 на графитовую мишень 3, помещенную в вакуумную камеру 4. Излучение лазера попадало в камеру через вакуумный оптический ввод 5. Подложка расположена на специальной вращающейся карусели 7,имеющей форму конуса для обеспечения максимальной равномерности покрытия вне зоны лазерного эрозионного факела, а выбранное расположение карусели относительно испаряемой графитовой мишени и одновременное размещение на ней четырех подложек, позволяет значительно повысить эффективность получения алмазоподобной пленки за счет снижения потерь продуктов испарения. Защитное стекло 8 служит для защиты оптического ввода от напыления продуктами испаряемого вещества. Устанавливая плотность мощности на поверхности мишени в пределах 1108-1109 Вт/см 2 и производя откачку вакуумной камеры до остаточного давления 510-4 Па, производили напыление пленки на подложку, расположенную на расстоянии 6-8 см от мишени. При этом длительность лазерных импульсов выбирали в интервале 0,4-1 мс. Выбор техноло 3 2936 1 гических режимов установлен экспериментально и обеспечивает при соблюдении указанных параметров получение алмазоподобных пленок высокого качества. В качестве мишени использовался графит марки ОС 4-7-4, в качестве подложек выбирали полированные пластины кремния марки КДБО-001 с ориентацией 001, ТУ 5-104-68. Качество полученных пленок оценивалось с помощью спектроскопии комбинационного рассеяния на приборе ДФС-52, возбуждающее излучение - аргоновый лазер с Л 514,5 нм, а также с помощью проведенных измерений показателя преломления на элипсометре ЛЭФ-ЗМ и расчета плотности полученной пленки. Исследования по электронно-парамагнитному резонансу (ЭПР) осуществлялись на спектрометре/-2643 в Х-диапазоне при комнатной температуре. Сигнал ионов Сг в стандартном образце рубина, помещенном в резонаторе вместе с исследуемым образцом, использовался для контроля добротности резонатора, установки ВЧ - модуляции магнитного поля и калибровки -компоненты поля СВЧ. Исследование пленок, полученных заявляемым способом, с помощью ЭПР показало (фиг. 2.), что их спектры имеют одиночную симметричную линию с -фактором, соответствующим значению 2,00255 и ДН-2,04 Гс. Наличие в спектре ЭПР квадратурного сигнала свидетельствует о присутствии в полученных алмазоподобных пленках центров с большими временами релаксации (более 105 с), что может свидетельствовать о качестве полученных алмазоподобных пленок. Подобный спектр ЭПР наблюдается в полупроводниковых алмазах типа Пв и от дислокаций в пластически деформированных алмазах типа с, а также от разорванных связей на поверхности алмаза и на дефектах в кристаллах, облученных нейтронами. Этот спектр относится к атомам углерода с нескомпенсированными связями, локализованными на структурных дефектах решетки алмаза, и может быть связан с дефектами, имеющими разорванные связи. К таким дефектам относятся дислокации, содержащие краевую компоненту, межзеренные границы и скопления вакансий (кластеры) с разорванными связями. Удельное электрическое сопротивление алмазоподобных пленок, полученных заявляемым способом, равно 106-108 0 см. Этот факт, а также данные ЭПР свидетельствуют, что полученные заявляемым способом пленки имеют алмазоподобные свойства и клястерную структуру. Характер спектра комбинационного рассеяния (фиг. 3) свидетельствует о том, что полученная пленка является алмазоподобной (характерный пик алмаза при 1332 см-1). В представленном спектре отсутствует линияпри 1580 см-1, характерная для монокристаллов графита. Присутствие в спектре интенсивной асимметричной линии , пик 3 с 1380 см-1, смещенной в сторону более высоких частот, с полушириной 67 см-1 вероятно обусловлено присутствием в полученной пленке различных модификаций углерода, а также совместным влиянием 3 и 2 гибридизированных атомов. Пик 2 с 1455 см-1 и полушириной 54 см-1 характеризует некоторую разупорядоченность структуры полученной пленки и принадлежит к аморфному углероду С 1120, С 340 или близким к ним структурам. Слабо выраженный пик 1 с 1840 см-1 относится,вероятно, к колебаниям СС связей, характерных для ароматических соединений углерода, а пики 4, 5 могут принадлежать мелкодисперсному алмазу с вюртцитной структурой. Структура алмазоподобной пленки,полученной импульсными методами, состоит из кластеров лонсдейлита (алмаз с вюртцитной структурой) и турбостратного графитоподобного углерода в определенной пропорции в зависимости от условий осаждения. Этот факт позволяет сделать вывод, что полученная структура является алмазоподобной. На это указывает также значение показателя преломления 2,2-2,55 (у природного алмаза 2,48 при 0,589 мкм ) и плотность полученной пленки, которая составила 3,21-3,69 г/см 3, что соответствует плотности алмаза. Лазерная лучевая прочность пленок, полученных заявляемым способом, составила 107-108 Вт/см 2 (для естественной и полированной граней Якутского алмаза 1010-1011 Вт/см 2 соответственно). Различие лучевой прочности полученных пленок и природного алмаза объясняются несовершенством структуры алмазоподобных пленок и наличием в пленке модификаций углерода с 2 -гибридизацией электронов, что приводит к поглощению лазерного излучения и разрушению покрытия. Однако такая значительная лучевая прочность полученных пленок позволяет применять подобные покрытия для защиты и просветления ИК оптики, используемой в лазерной технике. При длительности импульса лазерного излучения меньше 0,4 мс соблюдении указанных режимов других технологических параметров характерный спектр пленки представлен на фиг. 4. Как видно из фиг. 4, спектр комбинационного рассеяния представляет собой спектр графита с характерной полосой при 1580 см-1. Напыление вне указанного в заявляемом способе верхнего предела длительности импульса, т.е. больше 1 мс,приводит к получению аморфной углеродной пленки либо к образованию структуры типа , что подтверждено экспериментально. Характерный спектр комбинационного рассеяния для таких технологических режимов представлен на фиг. 5. Варьирование расстояния от мишени до подложки, а также плотности мощности лазерного излучения вне указанных в заявляемом изобретении параметров также не обеспечивает необходимых результатов либо отсутствует алмазоподобная структура, либо пленка имеет следы заметных разрушений продуктами испарения. Экспериментально установлено, что только напыление в указанных технологических режимах обеспечивает технический эффект, т.е. пленки формируются с алмазоподобной структурой. Получали алмазоподобные пленки по способу-прототипу испарением графитовой мишени (графит марки ОС 4-7-4) с помощью лазерного излучения при остаточном давлении 10-2 Па на подложки из кремния марки 4 2936 1 КДБО-001 с ориентацией 001, ТУ 5-104-68. Использовался лазер на стекле с неодимом с модулированной добротностью и длиной волны 1,06 мкм. Длительность импульса лазерного излучения составляла 10-7 С,а плотность мощности на мишени выбиралась в интервале 106 - 109 вт/см 2. Структура полученных пленок изменялась в зависимости от мощности импульса на мишени, угла и расстояния до мишени. В связи с малой длительностью импульса были получены в основном аморфные пленки с показателем преломления 1,52,2. В спектрах комбинационного рассеяния полученных пленок зарегистрирован пик при 1332 см-1, что подтверждает образование алмазоподобной структуры пленки, однако в спектре пленок присутствует множество других пиков с частотами, характерными для различных модификаций углерода, с совместным влиянием 2- гибридизированных электронов, что позволяет сделать заключение, что полученные пленки имеют преимущественно аморфную структуру. Результаты опробования представлены в таблице, где указаны- номер эксперимента- длительность импульса- расстояние мишень-подложка- показатель преломления полученной пленки р - плотность полученной пленки Н - ширина линии в спектре ЭПР. Как видно из таблицы, при соблюдении указанных параметров длительности лазерного импульса и расстояния мишень-подложка получаются алмазоподобные пленки, у которых показатель преломления и плотность наиболее близки к аналогичным данным для алмаза. Наиболее узкая ширина линии Н в спектре ЭПР наглядно демонстрирует то, что в указанных интервалах содержание алмазоподобной фазы в полученных пленках максимально. Ширина линии Н в спектре ЭПР, а также плотность полученной заявляемым способом пленки, которые соответствуют аналогичным данным для алмаза, позволяют сделать вывод о том, что твердость, теплопроводность и изоляционные свойства покрытий будут наиболее близки соответствующим свойствам алмаза. Как следует из таблицы, значения показателя преломления и плотности алмазоподобной пленки, полученной по способу-прототипу, имеют более существенные отличия от аналогичных данных для алмаза. Это свидетельствует о том, что качество алмазоподобных пленок, полученных по способупрототипу, значительно ниже, чем в заявляемом способе. Таким образом, заявляемый способ получения алмазоподобных пленок в сравнении со способом-прототипом позволяет получать покрытия более высокого качества с преимущественным содержанием алмазоподобной фазы. Расположение напыляемых подложек, в заявляемом способе на вращающейся карусели, имеющей форму конуса, позволяет примерно в четыре раза по сравнению со способом-прототипом увеличить эффективность нанесения алмазоподобной пленки за счет одновременного напыления четырех подложек и снижения потерь продуктов испарения. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66. 6

МПК / Метки

МПК: C23C 14/28, C30B 29/04, C30B 23/02, H01L 21/268

Метки: способ, алмазоподобной, получения, пленки

Код ссылки

<a href="https://by.patents.su/6-2936-sposob-polucheniya-almazopodobnojj-plenki.html" rel="bookmark" title="База патентов Беларуси">Способ получения алмазоподобной пленки</a>

Предыдущий патент: Гидравлическая система навески трактора

Случайный патент: Комбинированная солнечная отопительная система