Способ производства подового заварного хлеба нарочанского и устройство для осуществления способа

Номер патента: 7852

Опубликовано: 28.02.2006

Авторы: Пашук Зинаида Николаевна, Загнетова Светлана Ивановна, Ануфриева Ольга Ивановна, Адиняев Святослав Захарович, Мальчик Николай Михайлович

Текст

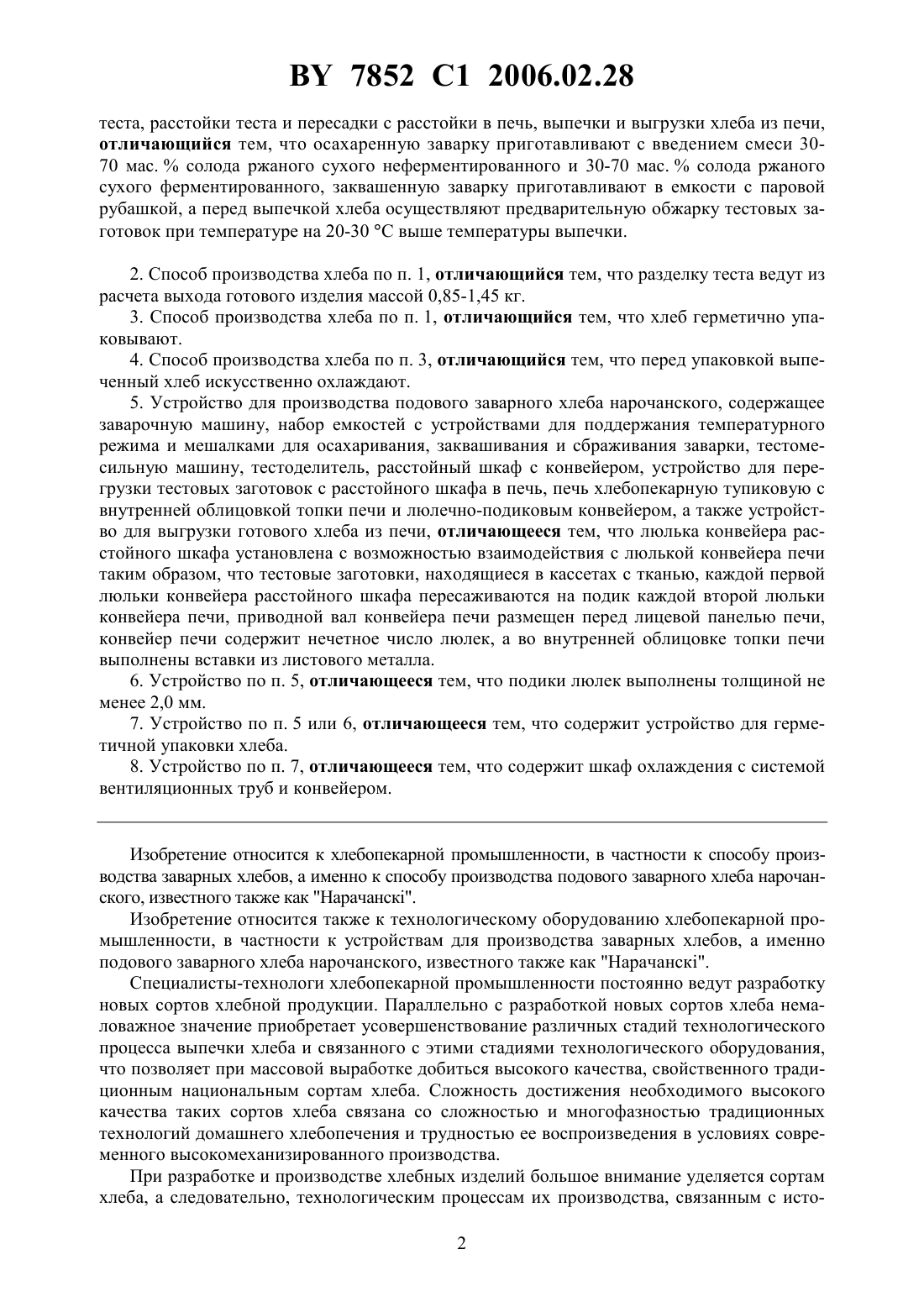

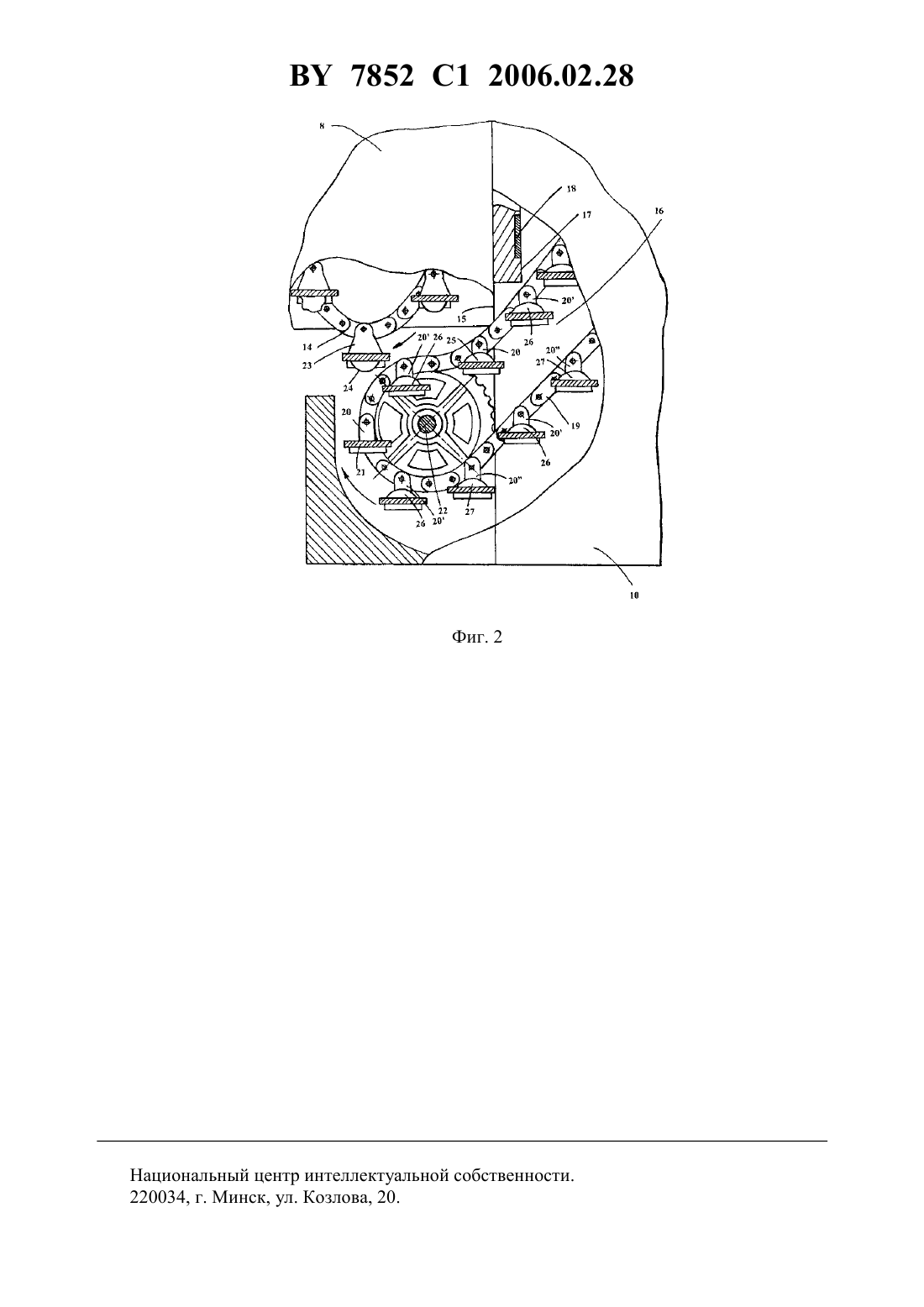

СПОСОБ ПРОИЗВОДСТВА ПОДОВОГО ЗАВАРНОГО ХЛЕБА НАРОЧАНСКОГО И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА(71) Заявители Загнетова Светлана Ивановна Адиняев Святослав Захарович(72) Авторы Загнетова Светлана Ивановна Пашук Зинаида Николаевна Ануфриева Ольга Ивановна Адиняев Святослав Захарович Мальчик Николай Михайлович(73) Патентообладатели Загнетова Светлана Ивановна Адиняев Святослав Захарович(56) ТИ РБ 00011392.435-96. Технологическая инструкция по производству хлеба национального. - С. 15-17. Апет Т.К. и др. Хлеб и булочные изделия. - Мн. Попурри, 1997. - С. 98-99,131-145, 158-161. Сборник рецептур на хлеб и хлебобулочные изделия. - Санкт-Петербург Гидрометеоиздат, 1998. - С. 12-21, 28-29.291698, 1971.1729359 1, 1992.423446, 1974.2123787 1, 1998.2109447 1, 1998.425608, 1974.2013959 1, 1994.95105889 1, 1997.2045905 1, 1995.2062579 1, 1996.217696 1, 1985.3323442, 1967.92676, 1950.(57) 1. Способ производства подового заварного хлеба нарочанского, включающий стадии приготовления осахаренной заварки с введением солода ржаного сухого, приготовления заквашенной заварки, приготовления сброженной заварки, приготовления теста, разделки 7852 1 2006.02.28 теста, расстойки теста и пересадки с расстойки в печь, выпечки и выгрузки хлеба из печи,отличающийся тем, что осахаренную заварку приготавливают с введением смеси 3070 мас.солода ржаного сухого неферментированного и 30-70 мас.солода ржаного сухого ферментированного, заквашенную заварку приготавливают в емкости с паровой рубашкой, а перед выпечкой хлеба осуществляют предварительную обжарку тестовых заготовок при температуре на 20-30 С выше температуры выпечки. 2. Способ производства хлеба по п. 1, отличающийся тем, что разделку теста ведут из расчета выхода готового изделия массой 0,85-1,45 кг. 3. Способ производства хлеба по п. 1, отличающийся тем, что хлеб герметично упаковывают. 4. Способ производства хлеба по п. 3, отличающийся тем, что перед упаковкой выпеченный хлеб искусственно охлаждают. 5. Устройство для производства подового заварного хлеба нарочанского, содержащее заварочную машину, набор емкостей с устройствами для поддержания температурного режима и мешалками для осахаривания, заквашивания и сбраживания заварки, тестомесильную машину, тестоделитель, расстойный шкаф с конвейером, устройство для перегрузки тестовых заготовок с расстойного шкафа в печь, печь хлебопекарную тупиковую с внутренней облицовкой топки печи и люлечно-подиковым конвейером, а также устройство для выгрузки готового хлеба из печи, отличающееся тем, что люлька конвейера расстойного шкафа установлена с возможностью взаимодействия с люлькой конвейера печи таким образом, что тестовые заготовки, находящиеся в кассетах с тканью, каждой первой люльки конвейера расстойного шкафа пересаживаются на подик каждой второй люльки конвейера печи, приводной вал конвейера печи размещен перед лицевой панелью печи,конвейер печи содержит нечетное число люлек, а во внутренней облицовке топки печи выполнены вставки из листового металла. 6. Устройство по п. 5, отличающееся тем, что подики люлек выполнены толщиной не менее 2,0 мм. 7. Устройство по п. 5 или 6, отличающееся тем, что содержит устройство для герметичной упаковки хлеба. 8. Устройство по п. 7, отличающееся тем, что содержит шкаф охлаждения с системой вентиляционных труб и конвейером. Изобретение относится к хлебопекарной промышленности, в частности к способу производства заварных хлебов, а именно к способу производства подового заварного хлеба нарочанского, известного также как Нарачанск. Изобретение относится также к технологическому оборудованию хлебопекарной промышленности, в частности к устройствам для производства заварных хлебов, а именно подового заварного хлеба нарочанского, известного также как Нарачанск. Специалисты-технологи хлебопекарной промышленности постоянно ведут разработку новых сортов хлебной продукции. Параллельно с разработкой новых сортов хлеба немаловажное значение приобретает усовершенствование различных стадий технологического процесса выпечки хлеба и связанного с этими стадиями технологического оборудования,что позволяет при массовой выработке добиться высокого качества, свойственного традиционным национальным сортам хлеба. Сложность достижения необходимого высокого качества таких сортов хлеба связана со сложностью и многофазностью традиционных технологий домашнего хлебопечения и трудностью ее воспроизведения в условиях современного высокомеханизированного производства. При разработке и производстве хлебных изделий большое внимание уделяется сортам хлеба, а следовательно, технологическим процессам их производства, связанным с исто 2 7852 1 2006.02.28 рически сложившимися национальными или местными традициями, потребительскими привычками и вкусами населения. Широкую популярность на территории Республики Беларусь исторически имеют заварные сорта хлеба из ржаной муки или из смеси различных сортов ржаной и пшеничной муки с добавлением солода, патоки и т.д. Известен способ производства заварных хлебов, включающий следующие стадии приготовление осахаренной заварки, приготовление заквашенной заварки, приготовление опары,приготовление теста, разделка теста, расстойка теста, пересадка теста с расстойки в печь,выпечка хлеба, выгрузка хлеба из печи 1. Данный способ обеспечивает производство хлеба, имеющего высокие вкусовые показатели. Однако он является очень продолжительным и не всегда может обеспечить достижение заданных значений таких органолептических показателей, как внешний вид готового хлеба не расплывчатый по форме, без притисков, с гладкой поверхностью без крупных трещин и подрывов корки. Разработки в области создания новых рецептур заварных хлебов привели к созданию сортов, в состав которых, кроме традиционных для массового производства видов сырья,входят и новые, например на основе картофеля. Все это также приводит к необходимости усовершенствования различных стадий технологического процесса производства хлеба и связанного с этими стадиями технологического оборудования. Наиболее близким к предлагаемому является способ производства заварного хлеба нарочанского 2. Этот способ предусматривает следующие основные стадии приготовление осахаренной заварки с введением солода ржаного сухого ферментированного или неферментированного, приготовление заквашенной заварки, приготовление сброженной заварки, приготовление теста, разделка теста, расстойка теста, пересадка теста с расстойки в печь, выпечка хлеба и выгрузка хлеба из печи. Подовый заварной хлеб нарочанский,произведенный данным способом, имеет приятный запах с легким ароматом тмина, эластичный хорошо пропеченный мякиш, обладающий способностью легко восстанавливать первоначальную форму после надавливания, с развитой (не менее 50,0 ) пористостью, однородной (без комочков и следов непромеса) структуры, немного сладковатый на вкус. Хлеб имеет высокую оценку по своим вкусовым качествам, энергетической и биологической ценности, а также по внешнему виду. Однако применение данного способа производства, предложенного при создании данного сорта хлеба, не во всех случаях позволяло получить хлеб, стабильный по своим органолептическим характеристикам и отвечающий уровню требований, предъявляемых к потребительским качествам данного сорта. Имел место выход нестандартной продукции готового хлеба расплывчатой плоской формы, имеющего на поверхности крупные трещины, подрывы корки и т.п. Такая продукция требовала повторной переработки в качестве заменителя мучного сырья в установленных нормах. Более того, в зависимости от вида использованного при приготовлении заварки солода, готовый хлеб мог иметь в различных партиях различный цвет (от светло-коричневого до темно-коричневого) и различный вкус(от слегка сладковатого до кисло-сладкого). Использование на стадии приготовления заквашенной заварки емкостей с водяными рубашками не всегда обеспечивало температурные режимы, необходимые на данной стадии для сохранения чистой культуры закваски. Достаточно трудоемкой и тяжелой (по затратам физического труда) была стадия пересадки заготовок теста с расстойки в печь. Кроме того, способ предполагал достаточно длительный технологический процесс и не позволял значительно увеличить выработку данного сорта хлеба на стандартном оборудовании, а также не учитывал возможность герметичной упаковки готового хлеба перед отправкой потребителю. Актуальным стал вопрос усовершенствования не только существующего способа производства заварного хлеба, но и необходимого для осуществления усовершенствованного способа существующего стандартного промышленно выпускаемого технологического оборудования. 7852 1 2006.02.28 Стандартный комплект основного технологического оборудования для промышленного производства подового заварного хлеба, как правило, включает заварочную машину,набор емкостей с устройствами для поддержания температурного режима и мешалками для осахаривания, заквашивания и сбраживания заварки, тестомесильную машину, тестоделитель, расстойный шкаф, устройство для пересадки тестовых заготовок с расстойки в печь, хлебопекарную печь, а также устройство для выгрузки готового хлеба из печи 3. При этом устройства для пересадки тестовых заготовок с расстойки в печь и для выгрузки готового хлеба из печи могут быть любыми, в том числе машины, механизмы и простейшие приспособления, которые приводятся в действие руками человека. Устройство для производства подового заварного хлеба включает комплект основного технологического оборудования для промышленного производства подового заварного хлеба. Наиболее близким к предлагаемому является устройство для производства подового заварного хлеба, содержащее заварочную машину, набор емкостей с водяными рубашками и мешалками для осахаривания, заквашивания и сбраживания заварки, тестомесильную машину, тестоделитель, расстойный шкаф с конвейером, устройство для пересадки тестовых заготовок с расстойки в печь, печь хлебопекарную тупиковую с внутренней облицовкой топки печи и люлечно-подиковым конвейером, а также устройство для выгрузки готового хлеба из печи 2. Данное устройство позволят производить подовый заварной хлеб с высоким процентом выхода хлеба с заданными органолептическими показателями. Однако входящее в состав устройства стандартное технологическое оборудование, в первую очередь хлебопекарная печь, не могло обеспечить выполнение усовершенствованного способа производства подового заварного хлеба и требовало существенной доработки на базе реализации новых технических решений. Задачей настоящего изобретения является производство подового заварного хлеба нарочанского в увеличенном объеме с улучшенными и стабильными органолептическими показателями и увеличенным сроком сохранения свежести, а также усовершенствование стандартного технологического оборудования для производства подового заварного хлеба нарочанского. Поставленная задача решается посредством предлагаемого способа производства подового заварного хлеба нарочанского, включающего следующие основные стадии приготовление осахаренной заварки с введением солода ржаного сухого, приготовление заквашенной заварки, приготовление сброженной заварки, приготовление теста, разделка теста,расстойка теста, пересадка теста с расстойки в печь, выпечка хлеба и выгрузка хлеба из печи, причем осахаренную заварку приготавливают с введением смеси 30-70 мас.солода ржаного сухого неферментированного и 30-70 мас.солода ржаного сухого ферментированного, заквашенную заварку приготавливают в емкости с паровой рубашкой, а перед выпечкой хлеба осуществляют предварительную обжарку тестовых заготовок при температуре на 20-30 С выше температуры выпечки. Предлагаемый способ осуществляется следующим образом. На стадии приготовления осахаренной заварки (из расчета на 100 кг муки) в известную заварочную машину через водомерный бочок заливают 45-55 кг (примерно 50 расчетного количества) воды с температурой 95-97 С и подают 1,0 кг тмина и, в отличие от ранее применяемого способа, 7,0 кг смеси солода ржаного сухого неферментированного и ферментированного при следующем соотношении компонентов смеси, мас.солод ржаной сухой неферментированный 30-70 солод ржаной сухой ферментированный 30-70. Поскольку ферментированный и неферментированный ржаной солод имеют абсолютно различные цветовые и вкусовые показатели (ферментированный - кисло-сладкий темного (красного) цвета, а неферментированный - сладкий светлого (белого) цвета), использование смеси солода в определенной пропорции позволяет получить стабильный цвет и 4 7852 1 2006.02.28 вкус готового хлеба в различных партиях. После загрузки всех компонентов для их подогрева обеспечивают поступление в заварочную машину горячего пара. После достижения температуры смеси 60-64 С заливают остальную воду, засыпают 13,0 кг ржаной сеянной муки и все тщательно перемешивают. Температуру смеси поддерживают в диапазоне 6065 С. 4,0 кг пюре картофельного сухого, в качестве которого используют картофельные крупку, хлопья или гранулы, засыпают вручную, выключив машину и закрыв доступ пара. После чего включают машину и открывают доступ пара. Смесь перемешивают и при помощи пара заваривают до температуры 60-65 С. Продолжительность приготовления сладкой заварки 20-30 мин. Влажность 68-74 . Сладкую заварку подают в емкость с водяной рубашкой и мешалкой, где заварку охлаждают до температуры 30-32 С и осахаривают в течение 60-120 мин. На стадии приготовления заквашенной заварки готовую осахаренную заварку насосом подают для заквашивания в емкости с паровыми рубашками и мешалками. В разводочном цикле заварку заквашивают термофильными бактериями Дельбрюка. В производственном цикле из емкостей отбирают 1/2 часть заквашенной заварки для сбраживания. К оставшейся части добавляют осахаренную заварку. Продолжительность заквашивания заварки составляет 90-180 мин при температуре 50-52 С до кислотности 8-10 град. Получают заквашенную заварку приятного аромата и сладковато-кислого вкуса. На стадии приготовления сброженной заварки для сбраживания заквашенной заварки в разводочном цикле используют чистые культуры дрожжей Ивановские и молочно-кислых бактерий Ивановские-30 в соотношении 12. В производственном цикле из емкости для сбраживания отбирают 1/2 часть готовой сброженной заварки и заменяют таким же объемом заквашенной заварки, которую предварительно подают насосом в емкости с водяной рубашкой и мешалкой и охлаждают до температуры 30-32 С в течение 20-40 мин. После этого заварку насосом подают в емкости для сбраживания, которое проводят в течение до 180 мин до кислотности 9-13 град. Сброженную заварку перекачивают в разборную емкость. Для замеса теста берут 70,0-80,0 кг сброженной описанным выше способом заварки,60,0 кг муки ржаной сеянной, 20,0 кг муки пшеничной первого сорта, 1,0 кг дрожжей хлебопекарных прессованных, 1,5 кг соли поваренной пищевой, 3,0 кг патоки. По расчету может быть добавлена вода питьевая. Замес теста производят в тестомесильных машинах известных типов. Готовность теста определяют по кислотности, предусмотренной технологическим режимом и по органолептическим показателям. Деление теста производят известными тестоделителями или делительно-посадочными автоматами. При этом для получения стабильного развеса заготовок теста (для устранения утечки веса с заготовок) головки в стандартных промышленно выпускаемых тестоделителях могут быть заменены на головки другого типа. Деление теста на куски производят в зависимости от требуемой в каждом конкретном случае массы штучного хлеба. Способ предусматривает изготовление штучного подового хлеба округлой формы массой 0,55-1,5 кг,предпочтительно 0,85-1,45. Тестовые заготовки укладывают в круглые кассеты, покрытые тканью. Практика показала, что расстойка тестовых заготовок на досках, посыпанных мукой, приводит к увеличению растекания теста. Сформованные и уложенные тестовые заготовки далее направляют на расстойку. Расстойку тестовых заготовок проводят в известных расстойных шкафах в течение 4060 мин, обеспечивая при этом дополнительное пароувлажнение. В то же время возможно изменение конструкции стандартных промышленно выпускаемых расстойных шкафов, в частности наращивание длины конвейера, который перемещает тестовые заготовки по заданной траектории. Такты перемещения люлек конвейера расстойного шкафа с тестовыми заготовками синхронизируют с тактами перемещения люлек конвейера печи для того, чтобы обеспечить расположение очередной люльки конвейера расстойного шкафа с тестовыми заготовками над освободившейся люлькой конвейера печи в нужный момент. Это позволяет минимально сократить время пересадки тестовых заготовок с расстойки в печь. Для того чтобы обеспечить возмож 5 7852 1 2006.02.28 ность такого взаимного расположения люлек конвейеров расстойного шкафа и печи, а следовательно, максимально сократить время пересадки тестовых заготовок с расстойки в печь (т.е. предотвратить растекание теста), переносят приводной вал конвейера печи вперед за лицевую панель печи, обеспечивая открытый доступ к нескольким люлькам конвейера печи. При этом люльки располагают на расстоянии 420 мм друг от друга. Далее, после расстойки тестовые заготовки перегружают с переворотом в люльки конвейера печи. Для устранения приставания заготовок к подику люльки увеличивают толщину подика до 1,5-3,0 мм. Заготовки опрыскивают водой и подают для выпечки в печь. Выпечку хлеба осуществляют в два цикла. Во время первого цикла - так называемая обжарка - тестовые заготовки подают в первую зону печи с максимально высокой температурой, что позволяет закрепить форму хлеба, т.е. избежать растекания тестовой заготовки, а также образования подрывов корки и крупных трещин. Температуру в первой зоне печи повышают на 15-30 С, предпочтительно на 20-30 С, за счет использования дополнительного тепла с фронтальной стенки топки печи в результате замены части облицовки внутренней поверхности топки печи на металлические листы. Температурный режим в остальных зонах печи поддерживают в заданных интервалах (220-280 С). Таким образом, во время первого цикла производят обжарку тестовой заготовки в увлажненной пекарной камере для закрепления формы готового хлеба и образования корочки без трещин и надрывов. Тесто внутри образовавшейся корочки еще сырое. Примерно через 2025 мин люлька с обжаренной заготовкой хлеба появляется на выходе из печи внизу вынесенной за пределы печи части конвейера. Первый цикл выпечки хлеба - обжарка - завершают. Во время второго цикла - выпечки -обжаренную заготовку хлеба снова, во второй раз направляют в печь и выпекают в увлажненной пекарной камере при температуре 220-280 С в течение еще примерно 20-25 мин. Во время второго цикла по мере пропекания происходит образование внутренней структуры хлеба - пористого и равномерно пропеченного мякиша. Перед выемкой из печи хлеб опрыскивают водой. Готовый хлеб выгружают из печи на транспортировочный конвейер путем переворота шарнирно закрепленной люльки конвейера печи в момент такта остановки конвейера. Выпечка хлеба в два цикла позволяет, кроме упомянутого обеспечения внешней формы хлеба, устранить приставание заготовок к подику люльки, уменьшить упек, увеличить объем и пористость хлеба. Выпеченный хлеб охлаждают в обычных условиях. В то же время заявляемый способ предполагает возможность герметичной упаковки готового хлеба перед отправкой потребителю. В таком случае после выемки из печи хлеб перемещают в шкафы охлаждения, оборудованные конвейером и системой вентиляционных труб. Хлеб перемещают в течение примерно 60 мин по конвейеру шкафа охлаждения к месту упаковки, обеспечивая в течение всего времени искусственное охлаждение хлеба. В течение времени перемещения температура хлеба снижается, что позволяет осуществить герметичную упаковку хлеба, например в полиэтиленовую пленку, автоматизированным способом на специальном оборудовании или вручную. Произведенный описанным способом подовый заварной хлеб нарочанский, известный также как Нарачанск, имеет приятный запах с легким ароматом тмина, эластичный хорошо пропеченный мякиш, обладающий способностью легко восстанавливать первоначальную форму после надавливания, с развитой (не менее 50,0 ) пористостью, однородной (без комочков и следов непромеса) структуры, немного сладковатый на вкус. Хлеб имеет высокую оценку по своим вкусовым качествам, энергетической и биологической ценности, а также по внешнему виду. Кроме того, предусмотренная описанным способом герметичная упаковка хлеба перед отправкой потребителю существенно продлевает срок сохранения свежести хлеба и повышает его санитарно-гигиенические показатели. Как было упомянуто выше, для производства хлеба согласно заявляемому способу существенным и отличающим данный способ от ранее существующих является использование в рецептуре смеси солода ферментированного и неферментированного в определен 6 7852 1 2006.02.28 ных пропорциях, приготовление заквашенной заварки в емкостях с паровыми рубашками,выпечка хлеба в два цикла, повышение температуры в первой зоне печи. Практическая реализация упомянутых существенных признаков, а также ряда других несущественных признаков возможна только при внесении соответствующих технических изменений в существующее стандартное промышленно выпускаемое технологическое оборудование. Таким образом, поставленная в данном изобретении задача решается также посредством заявляемого устройства для осуществления описанного выше способа производства подового заварного хлеба нарочанского. Заявляемое устройство содержит заварочную машину, набор емкостей с устройствами для поддержания температурного режима и мешалками для осахаривания, заквашивания и сбраживания заварки (емкость с водяной рубашкой и мешалкой для приготовления осахаренной заварки, емкость с паровой рубашкой и мешалкой для приготовления заквашенной заварки, емкость с водяной рубашкой и мешалкой для приготовления сброженной заварки), тестомесильную машину, тестоделитель, расстойный шкаф с конвейером, устройство для пересадки тестовых заготовок с расстойного шкафа в печь, печь хлебопекарную тупиковую с внутренней облицовкой и цепным люлечно-подиковым конвейером, устройство для выгрузки готового хлеба из печи. Причем люлька конвейера расстойного шкафа установлена с возможностью взаимодействия с люлькой конвейера печи таким образом, что тестовые заготовки,находящиеся в кассетах с тканью, каждой первой люльки конвейера расстойного шкафа пересаживаются на подик каждой второй люльки конвейера печи, приводной вал конвейера печи размещен перед лицевой панелью печи, конвейер печи содержит нечетное число люлек, а во внутренней облицовке топки печи выполнены вставки из листового металла. Кроме того, устройство дополнительно может содержать шкаф охлаждения с системой вентиляционных труб и конвейером, а также устройство для герметичной упаковки хлеба. Ниже изобретение поясняется с помощью чертежей, которые иллюстрируют пример выполнения изобретения, не ограничивая его объем. На чертежах представлены фиг. 1 - структурная схема устройства для осуществления способа производства подового заварного хлеба нарочанского фиг. 2 - схематичное изображение фрагмента печи и фрагмента расстойного шкафа во взаимодействии (в такте движение конвейера печи). На фиг. 1 схематично изображены заварочная машина 1, емкость 2 с водяной рубашкой и мешалкой для приготовления осахаренной заварки, емкость 3 с паровой рубашкой и мешалкой для приготовления заквашенной заварки, емкость 4 с водяной рубашкой и мешалкой для приготовления сброженной заварки, емкость 5 для заварки, тестомесильная машина 6, тестоделитель 7, расстойный шкаф 8, устройство 9 для пересадки тестовых заготовок с расстойного шкафа 8 в печь 10, печь 10 хлебопекарная, устройство 11 для выгрузки готового хлеба из печи 10, шкаф 12 охлаждения, а также устройство 13 для герметичной упаковки хлеба. На фиг. 2 изображен фрагмент печи 10 и фрагмент расстойного шкафа 8 (в такте движение конвейера печи). Печь 10 содержит лицевую панель 15, печную камеру 16 с внутренней облицовкой 17 печной камеры 16, в которой выполнены вставки 18 из листового металла. Печь 10 также содержит цепной конвейер 19 печи с шарнирно закрепленными на нем люльками 20,имеющими подики 21. Траектория и режим движения конвейера 19 печи 10 задается посредством приводного вала 22. Конвейер 14 расстойного шкафа 8 содержит шарнирно закрепленные люльки 23, на которых размещены круглые кассеты 24 из ткани. На подиках 21 люлек 20, 20,20 конвейера 19 печи 10 располагаются в зависимости от стадии технологического процесса тестовые заготовки 25, обжаренные тестовые заготовки 26 или готовый хлеб 27. Устройство работает следующим образом. В заварочной машине 1 приготавливается описанным выше способом сладкая заварка из воды, смеси солода ржаного сухого неферментированного и ферментированного, тмина, ржаной сеянной муки, пюре картофельного сухого. 7852 1 2006.02.28 Сладкая заварка поступает под действием насосов (на чертежах не изображены) в емкость 2 с водяной рубашкой и мешалкой для осахаривания, и далее осахаренная заварка в емкость 3 с паровой рубашкой и мешалкой для заквашивания, и заквашенная заварка - в емкость 4 с водяной рубашкой и мешалкой для сбраживания. Сброженная заварка поступает в емкость 5 для заварки и далее в тестомесильную машину 6, куда подаются также все компоненты, необходимые для замеса теста. Готовое тесто подается в тестоделитель 7. Тестовые заготовки помещаются в круглые кассеты 24 из ткани, размещенные на люльках 23 конвейера 14 расстойного шкафа 8, и поступают на расстойку в расстойный шкаф 8. Конвейер 14 расстойного шкафа 8 имеет шаговый 2-тактный режим перемещения движение - остановка, причем такт остановка конвейера 14 расстойного шкафа 8 должен совпадать с тактом остановка конвейера 19 печи 10. При этом в такте остановка должно быть обеспечено такое взаимное расположение очередной люльки 23 конвейера 14 с тестовыми заготовками 25 и люльки 20 конвейера 19, освободившейся после выгрузки готового хлеба, при котором пересадка тестовых заготовок 25 из кассет 24 могла бы осуществляться простым поворотом оси люльки 23 конвейера 14. При этом необходимо обеспечить такой синхронизированный режим движения конвейеров 14 и 19,при котором тестовые заготовки 25, находящиеся в кассетах 24 с тканью, каждой первой люльки 23 конвейера 14 расстойного шкафа 8 пересаживались на подик 21 каждой второй люльки 20 конвейера 19 печи 10. Это связано с тем, что на части конвейера 19 печи 10,вынесенной за пределы лицевой панели 15 печи 10, чередуются люльки 20, освободившиеся от готового хлеба 27, и люльки 20, на которых расположены обжаренные заготовки 26. Пересадка тестовых заготовок 25 осуществляется в тот отрезок времени, когда люлька 23 конвейера 14 расстойного шкафа 8 с тестовыми заготовками 25 располагается в такте остановка над освободившейся и находящейся также в такте остановка люлькой 20 конвейера 19 печи 10 путем переворота шарнирно закрепленной люльки 23 на 180 вокруг горизонтальной оси. Таким образом, опрокидываются закрепленные на люльке 23 круглые кассеты 24 из ткани, в которых находятся тестовые заготовки 25. Тестовые заготовки 25 верхней плоской стороной попадают на горячий подик 21 люльки 20 конвейера 19 печи 10. Верхняя округленная сторона определяет будущую форму готового хлеба 27. После пересадки тестовых заготовок из кассет 24, расположенных на одной люльке 23 конвейера 14 расстойного шкафа 8, оба конвейера 14 и 19 переводятся в такт движение. Операцию пересадки тестовых заготовок повторяют каждый раз в заданные отрезки времени, когда очередная люлька 23 конвейера 14 расстойного шкафа 8 с тестовыми заготовками 25 располагается в такте остановка над освободившейся и находящейся также в такте остановка люлькой 20 конвейера 19 печи 10. После пересадки на подик 21 люльки 20 конвейера 19 печи 10 тестовая заготовка 25 за один такт движение направляется непосредственно в первую зону печной камеры 16 печи 10, в которой обеспечена максимально высокая температура. При этом люлька 20 с тестовыми заготовками минует стадию остановки в непосредственной близости от входа в печную камеру 16 печи 10. В первой зоне печной камеры 16 печи 10 установлена максимально высокая температура. Повышение температуры в первой зоне печи достигается за счет замены части шамотных кирпичей внутренней облицовки 17 печной камеры 16 на вставки из металла, например стали. Вставки предпочтительно выполняются в форме прямоугольника. Их размер и расположение выбираются из расчета достижения увеличения температуры на 15-30 С,предпочтительно 20-30 С, при использовании определенного количества вставок, выполненных из определенного металла. При попадании люльки 20 конвейера 19 с тестовыми заготовками 25 в первую зону печной камеры 16 под действием высокой температуры происходит запекание корочки тестовых заготовок 25, что позволяет избежать растекания теста и закрепить форму готового хлеба 27 уже на начальной стадии выпечки. Люлька 20 конвейера 19 перемещается через все зоны печной камеры. После завершения одного цикла движения конвейера 19 печи 10 в очередном такте остановка люлька 20 появляет 8 7852 1 2006.02.28 ся внизу вынесенной за пределы лицевой панели 15 печи 10 части конвейера 19 печи 10(под приводным валом 22). В течение данного такта остановка происходит пересадка очередных тестовых заготовок 25 на соседнюю люльку 20 конвейера 19, расположенную выше по направлению движения конвейера 19. Во время следующего такта остановка конвейера 19 печи 10 люлька 20 размещается в непосредственной близости от входа в печную камеру 16 печи 10. Во время этого такта происходит пересадка очередных тестовых заготовок 25 на соседнюю люльку 20 конвейера 19, расположенную ниже по направлению движения конвейера 19. Для того чтобы обеспечить чередование заготовок различной степени готовности на соседних люльках 20 конвейера 19, число люлек 20 конвейера 19 выбирают обязательно нечетным. Конвейер 19 печи 10 совершает второй цикл движения, во время которого расположенные на люльке 20 обжаренные заготовки 26 выпекаются до готовности, а расположенные на люльках 20 и 20 тестовые заготовки 25 обжариваются. На конечной стадии второго цикла движения конвейера 19 печи 10 люлька 20 в такте остановка располагается в нижней части, вынесенной за пределы лицевой панели 15 печи 10 части конвейера 19 печи 10 (под приводным валом 22). Во время этого такта происходит выгрузка готового хлеба 27 на транспортировочный конвейер путем поворота шарнирно закрепленной люльки 20. Описанный выше процесс повторяется для каждой партии тестовых заготовок 25, расположенных на каждой люльке 20. По транспортировочному конвейеру готовый хлеб 27 направляется либо на укладку в лотки для охлаждения в обычных условиях и отправки потребителю, либо в шкаф охлаждения 12. В шкафу охлаждения 12 через систему вентиляционных труб на протяжении всего пути движения конвейера подается холодный воздух, что позволяет снизить температуру горячего готового хлеба 27 и в дальнейшем осуществить его герметичную упаковку, например в полиэтиленовую пленку. Транспортировочный конвейер и система вентиляционных труб шкафа охлаждения на чертежах не показаны. На выходе из шкафа охлаждения 12 готовый хлеб 27 подается на упаковку, которая может осуществляться как автоматически, так и вручную. Использование предлагаемых способа и устройства при производстве хлеба обеспечивает уменьшение растекания теста при расстойке, уменьшение упека, исключение приставания к подику люльки, уменьшение образования трещин, особенно крупных, на поверхности и подрывов корки, а также позволяет увеличить выработку хлеба без полной замены существующего оборудования. При производстве подового заварного хлеба нарочанского по описанному выше способу и на описанном устройстве выход хлеба, отвечающего по своему качеству требованиям СТБ 639-95, составляет 100 . При этом хлеб имеет следующие физико-химические показатели влажность мякиша, , не более 48,0 кислотность мякиша, град., не более 8,0 пористость, , не менее 50,0. хлеб содержит (на 100 г) белков, г 5,7 жиров, г 0,85 углеводов, г 54,3. Энергетическая ценность составляет 211 Ккал. Далее изобретение поясняется с помощью примера, который иллюстрирует один из вариантов комплексной реализации изобретения (способа и устройства), не ограничивая объем притязаний и не исключая при этом другие возможные варианты реализации в рамках притязаний. Пример Для приготовления осахаренной заварки в заварочную машину ХЗМ-600 через водомерный бочок залили 50 кг воды с температурой 97 С. В воду засыпали 3,5 кг солода ржаного сухого неферментированного, 3,5 кг солода ржаного сухого ферментированного, 1,0 кг тмина. После загрузки всех компонентов для их подогрева в заварочную машину подавали пар до достижения температуры смеси 64 С. Добавили 55 кг воды, 13,0 кг ржаной сеян 9 7852 1 2006.02.28 ной муки. Все тщательно перемешали. Температуру смеси поддерживали в пределах 6065 С. Заварочную машину отключили. Доступ пара прекратили. Вручную засыпали картофельную крупку. Заварочную машину включили и обеспечили доступ пара. Заваривание смеси осуществляли при помощи пара при перемешивании в течение 25 мин до температуры 65 С. Получили 80 кг сладкой заварки влажностью 69 . Готовую сладкую заварку поместили в емкость с водяной рубашкой и мешалкой, охладили до температуры 32 С и осахаривали в течение 100 мин. Получили 80 кг осахаренной заварки. Осахаренную заварку для заквашивания насосом переместили в емкость с паровой рубашкой и мешалкой, в которой содержалось 80 кг заварки, предварительно заквашенной термофильными бактериями Дельбрюка. Заварку заквашивали в течение 160 мин при температуре 50 С. Получили 160 кг заквашенной заварки приятного аромата и сладковато-кислого вкуса (с кислотностью 8 град). 80 кг заквашенной заварки переместили насосом в емкость с паровой рубашкой и мешалкой для приготовления следующей порции заквашенной заварки, а 80 кг переместили насосом в емкость с водяной рубашкой и мешалкой, в которой заквашенную заварку охладили до температуры 32 С в течение 35 мин. Охлажденную заквашенную заварку для сбраживания насосом переместили в емкость с водяной рубашкой и мешалкой, в которой содержалось 80 кг заварки, предварительно сброженной посредством чистых культур дрожжей Ивановские и молочно-кислых бактерий Ивановские-30 в соотношении 12. Сбраживание проводили в течение 180 мин. Получили 160 кг сброженной заварки кислотностью 9 град. 80 кг сброженной заварки перекачали в разборную емкость. В 80 кг сброженной заварки добавили 60,0 кг муки ржаной сеянной, 20,0 кг муки пшеничной первого сорта, 1,0 кг дрожжей хлебопекарных прессованных, 1,5 кг соли поваренной пищевой, 3,0 кг патоки. Воду не добавляли. Замес теста производили в тестомесильной машине И 8-ХТА-1 до готовности (кислотность 7 град. и следующие органолептические показатели однородной структуры, без комков и следов непромеса, с легким ароматом тмина). Деление теста на заготовки для штучного подового хлеба массой 1,15 кг производили тестоделителями ХДФ-М 2. При этом для получения стабильного развеса заготовок теста(для устранения утечки веса с заготовок) головки в тестоделителе ХДФ-М 2 были заменены на кузбасовские головки. Тестовые заготовки уложили в круглые кассеты, покрытые тканью, размещенные на люльках конвейера расстойного шкафа. Сформованные тестовые заготовки далее по упомянутому конвейеру направили на расстойку. Расстойку тестовых заготовок проводили в расстойных шкафах конструкции Комарова в течение 60 мин. В известном расстойном шкафу была увеличена длина конвейера. В течение процесса расстойки обеспечивали дополнительное пароувлажнение путем подачи в расстойный шкаф с тестовыми заготовками пара. После завершения расстойки тестовые заготовки подавали в модернизированную печь на основе стандартной промышленно выпускаемой печи ФТЛ-2-81. Во внутренних фронтальных стенках топки печи предварительно была удалена часть шамотных кирпичей и на их месте были выполнены вставки из листовой стали толщиной 10 мм прямоугольной формы. 27 люлек цепного конвейера печи располагали на расстоянии 420 мм друг от друга, при этом подики люлек были выполнены толщиной 2,0 мм. Для подачи тестовых заготовок из расстойного шкафа в печь люльку конвейера расстойного шкафа с тестовыми заготовками размещали над люлькой конвейера печи, предварительно освобожденной от готового хлеба. Заготовки пересаживали на люльку конвейера печи путем поворота рукой оси люльки с тестовыми заготовками конвейера расстойного шкафа на 180. При этом опрокидывались закрепленные на люльке конвейера расстойного шкафа круглые кассеты из ткани, в которых находились тестовые заготовки. В результате этого переворота тестовые заготовки верхней плоской стороной попадали на горячий подик люльки конвейера печи. Верхняя округленная сторона определяла буду 10 7852 1 2006.02.28 щую форму готового хлеба. Пересаженные на люльку конвейера печи тестовые заготовки опрыскивали водой и подавали в печную камеру, в 1-й зоне которой температура была увеличена на 27 С. Под действием высокой температуры в этой зоне печной камеры происходило запекание корочки тестовой заготовки, т.е. закрепление будущей формы готового хлеба. После завершения одного цикла движения конвейера обжаренная заготовка появлялась в верхней части вынесенной за пределы лицевой панели части конвейера печи и подавалась в печную камеру второй раз. Перед выходом из печи хлеб опрыскивали водой для создания глянцевой поверхности. На выходе из печной камеры на люльке находился уже готовый хлеб, который выгружали на транспортировочный конвейер путем наклона рукой шарнирно закрепленной люльки конвейера печи. Далее горячий готовый хлеб по транспортировочному конвейеру подавали в шкаф охлаждения собственной конструкции, который представлял собой ограниченное стенками пространство с системой вентиляционных труб и конвейером с зигзагообразной в вертикальном направлении траекторией, по которому хлеб перемещали в течение 60 мин. При этом в течение всего времени перемещения хлеб искусственно охлаждали посредством подачи холодного воздуха через предусмотренные для этого вентиляционные трубы. На выходе конвейера из шкафа охлаждения хлеб упаковывали вручную в полиэтиленовую пленку. Использование предлагаемых способа и устройства в промышленных условиях позволяет без полной замены существующих технологического процесса и оборудования получить заварной подовый хлеб, имеющий очень высокие органолептические показатели устойчивую округлую форму, без трещин, особенно крупных, и подрывов корки, с глянцевой поверхностью, оптимальные для данного сорта хлеба стабильные для разных партий вкус, цвет и запах. Заявляемые способ и устройство позволяют также, по сравнению с ранее известными, сократить выход нестандартного хлеба на 100 , сократить время выпечки одной партии до 20 мин и увеличить выработку за смену на 45 . Источники информации 1. Сборник рецептур и технологических инструкций по выработке национальных сортов хлебобулочных изделий. - М. Пищевая промышленность, 1975. - С. 121-130. 2. ТИ РБ 00011392.436-96. - С. 15-17. 3. Кабанов В.Т., Поляк Д.Я., Балантер И.И. Новые типовые проекты хлебопекарных предприятий. - М, 1984 // Обзор инф./ЦНИИИТЭИ пищевой промышленности. Пищевая промышленность. Сер. 27. Хлебопекарная, макаронная, дрожжевая промышленность. Вып. 17. - С. 18-19. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 12

МПК / Метки

Метки: осуществления, устройство, нарочанского, хлеба, способа, заварного, подового, способ, производства

Код ссылки

<a href="https://by.patents.su/12-7852-sposob-proizvodstva-podovogo-zavarnogo-hleba-narochanskogo-i-ustrojjstvo-dlya-osushhestvleniya-sposoba.html" rel="bookmark" title="База патентов Беларуси">Способ производства подового заварного хлеба нарочанского и устройство для осуществления способа</a>

Предыдущий патент: Способ работы двухтактного двигателя внутреннего сгорания

Случайный патент: Самоходная молотилка