Способ получения деталей из прутка путем поперечно-клиновой прокатки и устройство для осуществления этого способа

Текст

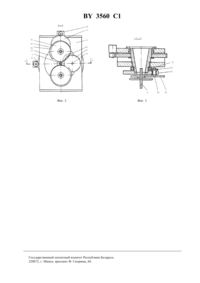

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ИЗ ПРУТКА ПУТЕМ ПОПЕРЕЧНОКЛИНОВОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА(57) 1. Способ получения деталей из прутка путем поперечно-клиновой прокатки, согласно которому пруток нагревают, неподвижно фиксируют, осуществляют отрезку заготовок от прутка с одновременной формовкой их концов путем поочередного внедрения в него режущих кромок отрезных ножей и деформирующих участков валков, которые синхронно вращают в одном направлении вокруг своих осей, а затем сразу же после отделения от прутка производят поперечно-клиновую прокатку каждой заготовки до получения готового изде лия, отличающийся тем, что валки принудительно затормаживают крутящим моментом от 0,1 до 2 3560 1 2. Устройство для получения деталей из прутка путем поперечно-клиновой прокатки, содержащее механизм загрузки и нагрева прутка, основную рабочую клеть и расположенную между ними дополнительную рабочую клеть, включающую проводку для прутка, выполненную в виде силового зажима, связанный с приводом вращения ротор и смонтированные в роторе с возможностью вращения на соосных валах валки,снабженные отрезными ножами и деформирующими участками и приводом их синхронного вращения,включающем закрепленные на валах шестерни, входящие в зацепление с паразитным зубчатым колесом, отличающееся тем, что в дополнительной рабочей клети соосно ротору смонтировано с возможностью относительного вращения дополнительное зубчатое колесо, снабженное автономным приводом вращения и кинематически связанное с паразитным зубчатым колесом. Изобретение относится к обработке металлов давлением и касается получения деталей, преимущественно типа ступенчатый вал, посредством поперечно-клиновой прокатки. Известен способ получения деталей из прутка путем поперечно-клиновой прокатки, заключающийся в том, что вначале пруток разрезают на заготовки, которые затем поочередно после нагрева формируют с обрезкой концов до готового изделия 1. Известно также устройство для осуществления этого способа, содержащее рабочую клеть и механизм загрузки с нагревом прутковых заготовок 1. Однако при таком способе, осуществляемом с помощью данного устройства, получаются большие концевые отходы. Из-за этого понижается коэффициент использования металла и ухудшается экономичность использования технологии поперечно-клиновой прокатки. Упомянутый недостаток устраняется при использовании способа получения деталей из прутка путем поперечно-клиновой прокатки, который наиболее близок к заявляемому изобретению и заключается в том, что пруток нагревают, производят отрезку заготовки от нагретого прутка с одновременной формовкой ее концов путем внедрения в пруток режущих ножей и деформирующих участков валков при их синхронном вращении в одном направлении вокруг своих осей и осуществляют поперечно-клиновую прокатку отрезанной заготовки для получения готовой детали 2. Для осуществления более эффективного способа применяется устройство, содержащее механизм загрузки и нагрева прутка, основную рабочую клеть и расположенную между ними дополнительную рабочую клеть с размещенными в ней проводками для прутка, выполненными в виде силовых зажимов, и валками с режущими ножами и деформирующими участками, установленными на соосных валах, связанных с приводом их синхронного вращения в виде паразитного зубчатого колеса, и установленными на соосных валах,которые установлены в рабочем роторе, связанном с приводом их вращения 2. Однако известный способ и устройство для его осуществления обладают рядом недостатков, вызванных особенностью осуществления процесса отрезки заготовок от прутка, так и особенностью конструкции дополнительной клети, где происходит этот процесс. В процессе обработки заготовки в дополнительной рабочей клети значительно снижается ресурс пластичности металла на оси заготовки, и это при последующей прокатке в основной рабочей клети приводит к браку на оси детали в виде вскрытия полости. Необходимость вращения валков вокруг своих осей в обратном направлении ведет к невысокой производительности дополнительной рабочей клети и, следовательно, к уменьшению производительности всего устройства. Задачей, решаемой изобретенным способом и устройством, является устранение разрушения металла на оси детали путем изменения напряженного состояния при отрезке заготовки, а также увеличение производительности путем изменения конструкции дополнительной рабочей клети с сохранением остальных известных признаков для осуществления поперечно-клиновой прокатки деталей из прутка. Поставленная задача решается тем, что в способе получения деталей из прутка путем поперечноклиновой прокатки, заключающемся в том, что пруток нагревают, неподвижно фиксируют, осуществляют отрезку заготовок от прутка с одновременной формовкой их концов путем поочередного внедрения в него режущих кромок отрезных ножей и деформирующих участков валков, которые синхронно вращают в одном направлении вокруг своих осей, а затем сразу же после отделения от прутка производят поперечно-клиновую прокатку каждой заготовки до получения готового изделия, имеются существенные отличия, а именно валки принудительно затормаживают крутящим моментом от 0,1 до 0,5, где- усилие прокатки,2 диаметр валков. Принудительное затормаживание валков позволит получить эффект проскальзывания между деформирующими участками валков и контактной поверхностью заготовки и создать напряженное состояние, при котором напряжения концентрируются возле поверхности контакта, не затрагивая осевой части заготовки. Аналитическое решение методом полей линий скольжения показывает, что при затормаживании крутящим моментом более 0,1 в зоне деформации реализуется местное поле линий скольжения, в итоге де 2 формация не проникает на ось заготовки и вероятность вскрытия полости становится равной нулю. При затормаживании крутящим моментом более 0,5 резко возрастают энергозатраты прокатки, снижается 2 производительность процесса до уровня известного способа, в связи с чем не может быть достигнут положительный эффект предложенного способа. Поставленная задача решается также тем, что в устройстве осуществления способа, содержащем механизм загрузки и нагрева прутка, основную рабочую клеть и расположенную между ними дополнительную рабочую клеть, включающую проводку для прутка, выполненную в виде силового зажима, связанный с приводом вращения ротор и смонтированные в роторе с возможностью вращения на соосных валах валки,снабженные отрезными ножами и деформирующими участками и приводом их синхронного вращения,включающем закрепленные на валах шестерни, входящие в зацепление с паразитным зубчатым колесом,введены отличительные признаки в дополнительной рабочей клети соосно ротору смонтировано с возможностью относительного вращения дополнительное зубчатое колесо, снабженное автономным приводом вращения и кинематически связанное с паразитным зубчатым колесом. Установка дополнительного зубчатого колеса, связанного с автономным приводом вращения, установленным соосно основному ротору, и кинематически связанного с паразитным зубчатым колесом позволит передавать на валки и регулировать величину затормаживающего крутящего момента, а также проворачивать валки в направлении рабочего движения в исходное положение. Предложенная конструкция исключает проворот валков в направлении, противоположном рабочему ходу, за счет чего производительность процесса может быть увеличена почти в 2 раза. Сущность заявляемого изобретения поясняется чертежами. На фиг. 1 показан общий вид устройства на фиг. 2 - разрез А-А по дополнительной клети на фиг. 3 - разрез Б-Б по дополнительной клети. Устройство для поперечно-клиновой прокатки прутковой заготовки содержит основную рабочую клеть 1,дополнительную рабочую клеть 2, механизм загрузки 3 прутка 4 и индукционный нагреватель 5. В корпусе 6 клети 2 на подшипниках скольжения 7 и 8 установлен барабан 9, на котором жестко посажен ротор 10. Ротор 10 связан с приводом его вращения от гидромотора 11 через зубчатое колесо 12, жестко закрепленное на барабане 9. Дополнительное зубчатое колесо 13 установлено на подшипнике скольжения 14 на барабане 9 соосно ротору 10 и связано через зубчатое колесо 15 с автономным приводом вращения от гидромотора 16. В роторе 10 установлены соосно валы 17 валков 18 и в подшипнике качения - вал 19, на котором закреплены паразитные зубчатые колеса 20 и 21. На валах 17 установлены зубчатые колеса 22, жестко закрепленные с валками 18 и входящие в зацепление с паразитным зубчатым колесом 21. Валки 18 имеют режущие кромки 23, боковые поверхности которых образуют деформирующие участки 24. В клети 2 размещена также проводка 25 для поддержания и направления прутка 4, выполненная в виде силового зажима с приводом от гидроцилиндра 26. Устройство снабжено также вспомогательными механизмами (не показаны) подачи прутка 4 в клети 2 до регулируемого упора (не показан) и подачи отрезанной заготовки-полуфабриката в клеть 1. Способ получения деталей из прутка путем поперечно-клиновой прокатки осуществляется следующим образом. В механизме загрузки 3 осуществляется отделение от пакета единичного прутка 4 и его подача через индукционный нагреватель 5, проводку 25 до упора клети 2. Проходя через нагреватель 5, пруток 4 нагревается токами высокой частоты до температуры пластической деформации. Далее, с помощью управления гидроцилиндром 26 происходит зажим и фиксация прутка 4 в проводке 25. При этом гидромотор 11 включен и через зубчатое колесо 12, барабан 9 вращает ротор 10. Валки 18 находятся в исходном положении, режущие кромки 23 не соприкасаются с прутком 3. Затем включается гидромотор 16, который через зубчатое колесо 15 начинает вращать дополнительное зубчатое колесо 13. Дополнительное зубчатое колесо 13 приводит во вращение блок из паразитных зубчатых колес 20 и 21 и вала 19. Паразитное зубчатое колесо 21, вращаясь, приводит в движение входящие с ним в зацепление зубчатые колеса 22 с валками 18 и валами 17, обеспечивая их синхронное вращение. Гидромото 3 3560 1 ром 16 регулируется величина затормаживающего крутящего момента, который через 15-13-20-21-22 передается на валки 18, где его величина должна быть в пределах от 0,1 При проворачивании валков 18 вокруг своих осей режущие кромки 23 входят в зацепление с прутком 4,начинают обкатываться вокруг него, постепенно внедряя в тело прутка 4 деформирующие участки 24. Постепенно по мере вращения валков 18 режущие кромки обоих валков сходятся на оси прутка, отделяя необходимый полуфабрикат от прутка. 4. Валки приходят в исходное положение. Гидромотор 16 включается. Далее заготовка-полуфабрикат подается в основную рабочую клеть 1, где происходит ее прокатка до получения готового изделия. Одновременно гидроцилиндр 26 освобождает пруток 4 от зажимов 25, и он перемещается для очередной отрезки. После этого цикл работы установки повторяется. В качестве примера рассмотрим процесс изготовления заготовки шарового пальца автомобиля ВАЗ. Часть прутка длиной 4 м, диаметром 34 мм из стали 40 Х нагревается токами высокой частоты 2400 Гц до температуры 115050 С. Затем пруток выдвигают из нагревателя на расстояние 200 мм и неподвижно фиксируют силовыми зажимами. Далее от торца прутка отрезают заготовку длиной 96,8 мм с углом конуса 120 на торцевых поверхностях. При отрезке валки затормаживают крутящим моментом 0,1547 Нм. При 2 этом ресурс пластичности где /Т - показатель напряженного состояния- степень интенсивности сдвига. Далее с этого же нагрева заготовка подается в стан поперечно-клиновой прокатки, где из нее формуют две заготовки шарового пальца. Ресурс пластичности в окончательном изделии равен 0,68, что соответствует вероятности вскрытия полости (при нормальном законе распределения вероятности по кривой Гаусса), равной нулю. Затем процесс изготовления повторяют в указанной выше последовательности, отрезая от прутка очередную заготовку. Экспериментальный замер ресурса пластичности при способе прокатки, соответствующем аналогу 2,показывает, что после разделения он равен вблизи торцов заготовки 0,73, а после окончательной формовки 0,24. В итоге вероятность вскрытия полости в готовых изделиях составляет 0,5 . Время отрезки заготовки от прутка диаметром 34 мм составляет 6 с. А при способе, соответствующем аналогу 2, - 11 с. При внедрении заявляемого способа и установки такой конструкции экономическая эффективность будет достигнута за счет сокращения брака готовой продукции увеличения производительности устройства почти в 2 раза. Опытно-промышленный образец находится в изготовлении в ФТИ НАНБ, где будет использоваться при производстве шаровых пальцев автомобиля ВАЗ. Документация на оборудование передана ПО Кузлитмаш, где будет освоено его серийное производство. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66. 5

МПК / Метки

МПК: B21H 1/18

Метки: способа, поперечно-клиновой, прутка, деталей, этого, путем, устройство, осуществления, прокатки, получения, способ

Код ссылки

<a href="https://by.patents.su/5-3560-sposob-polucheniya-detalejj-iz-prutka-putem-poperechno-klinovojj-prokatki-i-ustrojjstvo-dlya-osushhestvleniya-etogo-sposoba.html" rel="bookmark" title="База патентов Беларуси">Способ получения деталей из прутка путем поперечно-клиновой прокатки и устройство для осуществления этого способа</a>

Предыдущий патент: Способ изготовления трубчатого композиционного проницаемого элемента

Следующий патент: Способ внепечной обработки стали

Случайный патент: Устройство для получения фуллеренов и сепаратор углеродных продуктов