Способ нанесения антикоррозионного покрытия

Номер патента: 975

Опубликовано: 15.12.1995

Авторы: Стухляк Петр Данилович, Страх Николай Федорович, Якубеня Николай Александрович, Юркевич Олег Романович, Ковальчук Людмила Никифоровна, Скороход Александр Зосимович

Текст

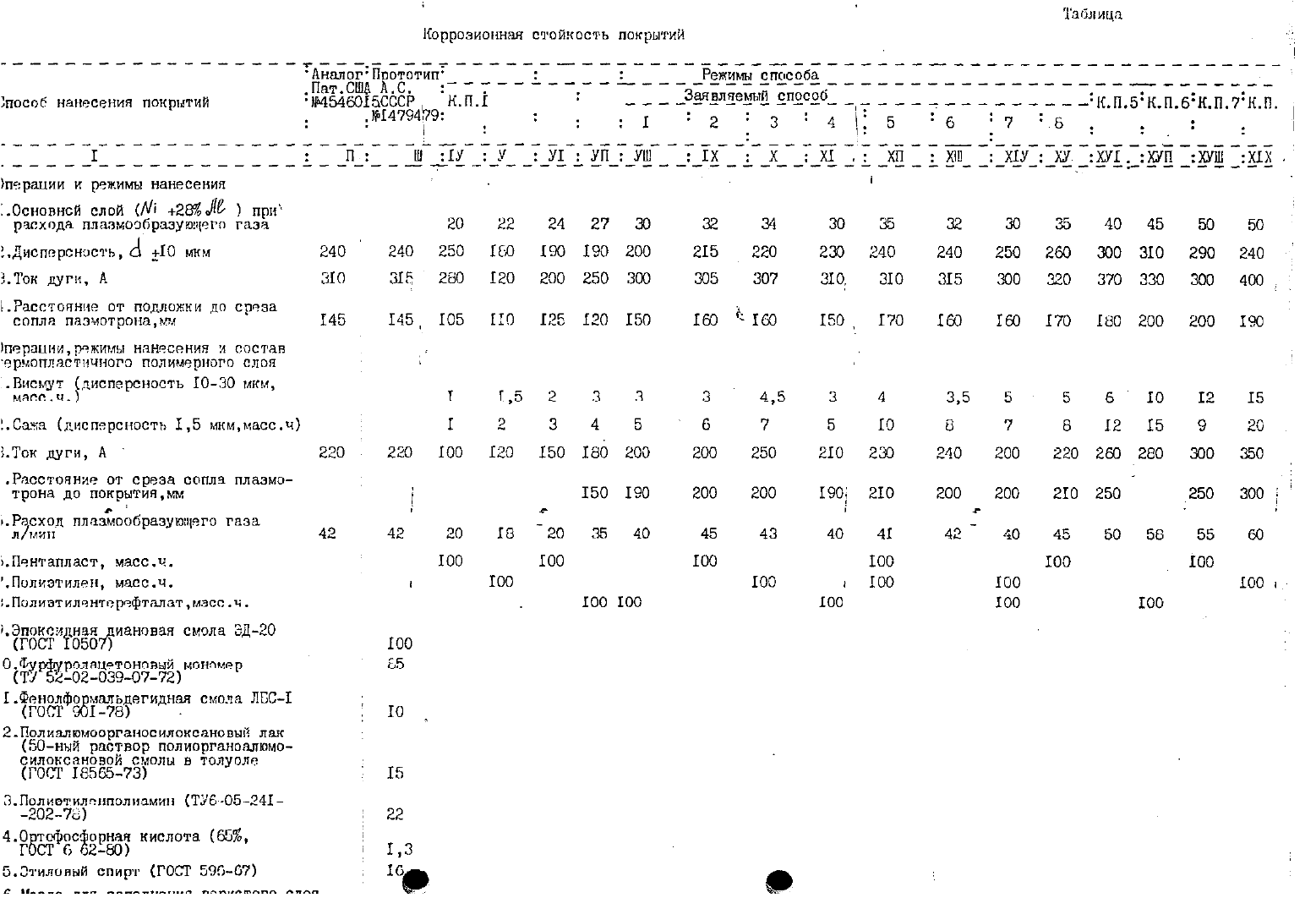

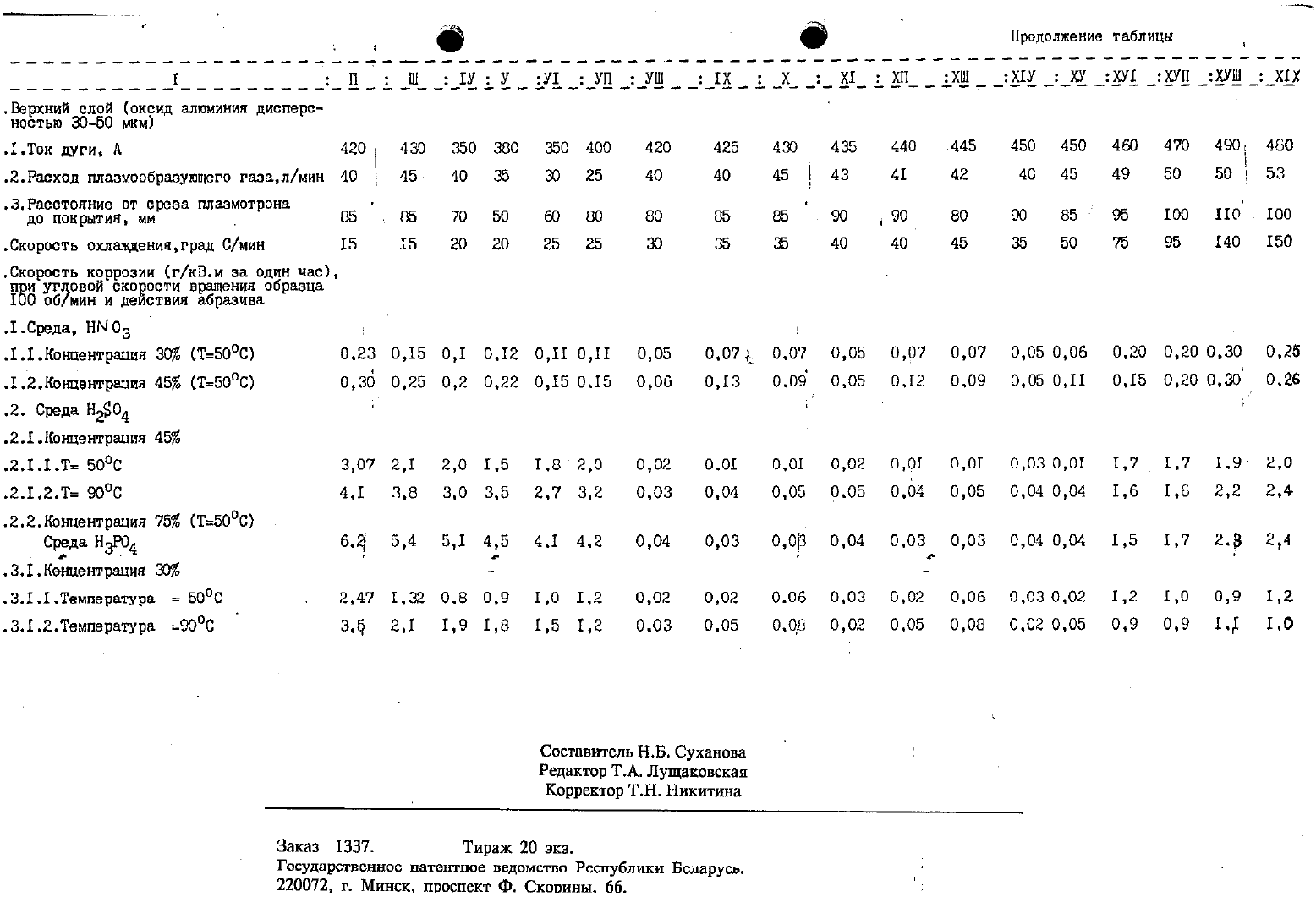

Изобретение относится к технологии переработки материалов,в частности, созданию покрытий на основе органических и неорганических материалов и может найти применение в химической промышленности, машиностроении и приборостроении.Целью предполагаемого изобретения является повышение коррозионной стойкости покрытия в условиях абразивного износа и увели ЧЭНИЭ ПРОИЗВОДИТВЛЬНОСТИ труда при ЕГО нанесении. Нанесение перво ГО СЛОЯ ИЗ термореагирующего СПЛЗВЗ 4 ЗЛЮМИНИДЗ НИКЕЛЯ ДИСПЭРСНОСТЬЮ200-260 мкм при токе дуги.З 00 З 20 А, расходе плазмообразующего газа 30-35 л/мин, расстоянии от подложки до среза сопла плазмотрона 150-170 мм и толщиной 150-200 мкм позволяет получить на подложке монослой с заданной пористостью и повысить коррозионную стойкость комбинированного покрытия. Наносимый слой имеет открытую пористую структуру с объемным содержанием пор в пределах 30-35. Толщина монослоя задается дисперсностью частиц ацюминида никеля и скоростью сканирования плазмотрона относительно подложки. Экспериментально установлено, что скорость сканирования плазмотрона относительно подложки лежит в интервале 0,3-О 5 м/с.При такой скорости и пронзводительности напыления термореагирующего сплава 1-1,5 кг/час удается получить покрытие с оптимальной пористостью и толщиной,что повышает в дальнейшем коррозионную стойкость всего покрытия. Использование плазмотрона в режимах токов 00-320 А позволяет мнаносить покрытия из алюминица никеля с максимальной пористостью для указанного в Формуле размера частиц и в то же время данныйрежим напыления способствует проплавлению части, что обеспечиваетхорошую сцепляемость покрытия с подложкой и как следствие уменьшаетплощадь коррозии на границе раздела покрытие - подложка.Экспериментально установлено, что при минимальном расходе плазмообразующего газа (30-35 л/мин) максимально возможное удаление плазмотрона от изделия, не приводящее к ухудшению качества формируемого слоя составляет 150-170 мм. Нанесение первого слоя из алюминида никеля со сквозной пористостью 3 ОЗ 5 создает благоприятные условия для нанесения последующего полимерного слоя. При данной пористости (размер пор около 10 мкм) полимерный материал в процессе пленкообразования заполнит все поры, образуя сплошноеНанесение полимерного материала, заполняющего все поры первого слоя, предотвращает проникновение к подложке агрессивной жидкости и тем самым препятствует развитию коррозии. Наполнение термопластичного материала З-5 масс.ч (здесь и далее по тексту конентрация висмута и сажи задается в масс.ч. на 100 масс.ч. термопластичного материала) висмута способствует более полному заполнению пор первого слся. Наполнение ниже указанных пределов не повышает заполнения пор, Увеличение наполнителя более 5 масс.ч. уменьшает заполн ение пор, так как увеличивается вязкость расплава. Наполнение дисперсного материала 5-10 масс.ч. сажи ослабляет разрушающее воздействие УФсоставляющей теплового потока плазмы, поглощая значительную долю излучения, уменьшая тем самым протекание деструкционн ы процессов в полиере. Кроме того сажа является сама по себе достаточно устойчивым к воздействию агрессивных сред материалом. Поэтому наличие сажи в покрытии улучшает его коррозионную стойкость. Наполнение ниже указанного предела приводит к ухудшению коррозионной стойкости покрытий, так как при пленкообразовании увели чивается доля низкомолекулярных продуктов деструкции, что затруд О)няет пленкообразование и сникает коррозионную стойкость в целом. Увеличение наполнителя более 10 масс.ч. сникает прочность полимерного материала и пропитываемость первого слоя изэа увеличенияВЯЗНОСТИ расплава. НЭПОЛНБНИЭ ПОЛИМ 6 рНОГО материала ВИСМУТОМ Исажей в оптимальной концентрации позволяет ускорить пропитываемостьПОРИСТОГО СЛОЯ И УЛУЧШЭЕТ антикоррозионные характеристики ПОНРЫТМН.Полимерные материалы после термической обработки в процессе охлаждения склонны к проявлению усадочных деформаций в результате структурных превращений (кристаллизации) и разницы между величина ми коэффициентов объемного термического расширения полимера и ма териала первого слоя. Материал, заполнивший поры, может отслаивать ся от стенок пор первого слоя покрытия. нарушая тем самым сплошность покрытия. Висмут в этом случае препятствует отслаиванию,так как после термической обработки в процессе охлаждения его обьем увеличивается, компенсируя тем самым усадку полимера. В результа те этого поры покрытия оказываются заполненными, а покрытие не имеет дефектов что приводит к увеличению коррозионной стойкости покрытия в целом. Наличие в пропитывающем составе сажи также способствует уменьшению разницы в коэффициентах обьемного термичес кого расширения (сжатия) полимера и металла.Выбранный размер частиц в 200-260 мкм позволяет наносить монослой с заданной пористостью. При этом происходит образование сквозных пор, то есть пор открытого типа. Использование частиц размером менее 200 мкм снижает процент пористости, а частиц более 260 мкм приводит к их неполному проплавлению что ухудшает адгезионные свойства наносимого слоя.Режим работы плазмотрона при токе дуги 200-250 А является оп тимальным для полимерных материалов. При токе дуги ниже 200 А непроисходит полного проплавления частиц, а при токе дуги более250 А происходит значительная деструкция материала, что снижает устойчивость покрытия к действию агрессивных факторов. При токе дуги 200-250 А только тонкий поверхностный слой полимерныи частиц подвергается деструкции, в то время как структура объема частицы остается неизменной. Это позволяет формировать качественные покрытия. Как правило, при газотермическом способе нанесения покрытий из полимерных дисперсных материалов размер частиц выбирается в интервале 100-200 мкм. Расход плазмообразующего газа 40-45 л/мин способствует тому, что частицы полимера находятся в высокотемпературной зоне плазменной струи минимальное время (около 0.0001-0,001 с)что также уменьшает деструкционные процессы.Использование для нанесения верхнего слоя частиц оксида алюминия размером 30-50 мкм позволяет получить достаточно плотный слой толщиной 80-100 мни (остаточная пористость не более 68). При этом доля сквозных пор составляет менее 1. Снижение дисперсности частиц менее 30 мкм приводит к снижению производительности нанесения покрытий, а дисперсностъю более 50 мкм - к значительной термической деструкции ниже лежащего полимерного слоя, что ухудшает качество покрытий. Частицы размером 30-50 мим обладают относительно небольшой теплоемкостьюд поэтому тепловой поток в покрытие незначительный. что прецохраняетт полимерный слой от деструкции. Оптимальноезначение толщины верхнего слоя (80-100 мкм) выбрано эксперимен тапьно .Выбранные для нанесения верхнего слоя ток дуги 420-450 А,расход плазмообразующего газа 40-45 л/мин и расстояние от изделия 80-90 мм позволяют получать покрытия толщиной 80-100 мкм. При токетоке дуги более 450 А увеличивается деструкция нижележащего поли к

МПК / Метки

МПК: C23C 4/00

Метки: антикоррозионного, способ, покрытия, нанесения

Код ссылки

<a href="https://by.patents.su/13-975-sposob-naneseniya-antikorrozionnogo-pokrytiya.html" rel="bookmark" title="База патентов Беларуси">Способ нанесения антикоррозионного покрытия</a>

Предыдущий патент: Устройство для изготовления полых погонажных изделий из пресс-масс

Следующий патент: Станок для изготовления паркетной планки

Случайный патент: Универсальный почвообрабатывающий агрегат