Металлизация полупроводникового прибора

Номер патента: 8887

Опубликовано: 28.02.2007

Авторы: Соловьев Ярослав Александрович, Ануфриев Леонид Петрович, Портнов Лев Яковлевич, Турцевич Аркадий Степанович

Текст

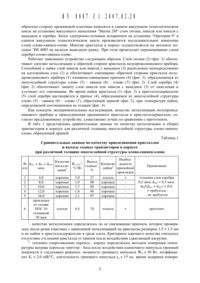

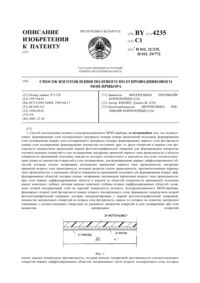

использования гальванического метода, низким качеством монтажа кристалла с данной металлизацией в корпус из-за недостаточного смачивания и растекания по паяемой поверхности кристалла и кристаллодержателя эвтектики золото-кремний, образуемой при контактном плавлении границы кремний-золото, а также наличием областей непроплавления в паяном соединении.Известна металлизация полупроводникового прибора 2, содержащая последовательно нанесенные на обратную сторону кремниевого кристалла адгезионный слой металла,слой никеля и слой электролитического покрытия олово-никель с содержанием никеля 30-50 .Введение адгезионного слоя позволяет рещить проблему плохой адгезии к кремнию. Однако и данная металлизация обратной стороны полупроводникового прибора также отличается низким качеством из-за окисления наружной поверхности слоя никеля и покрытия олово-никель, использования гальванического метода. Кроме того, данная металлизация также характеризуется низким качеством монтажа кристалла с данной металлизацией в корпус, обусловленным плохим качеством пайки, связанным с недостаточным смачиванием и растеканием припоя по паяемой поверхности кристалла и кристаллодержателя. Монтаж кристаллов с данной металлизацией обратной стороны отличается сложностью технологического процесса, поскольку требуется специальная оснастка, обеспечивающая совмещение полупроводникового кристалла, таблетки припоя и кристаллодержателя полупроводникового прибора, а пайка кристаллов должна проводиться в инертной или восстановительной среде.Наиболее близким к предлагаемому техническим рещением является металлизация полупроводникового прибора 3, содержащая последовательно нанесенные на обратную сторону кремниевого кристалла адгезионный слой металла, слой никеля или никеля с ванадием и слой серебра.Однако, несмотря на наличие защитного слоя из серебра, данная металлизация обратной стороны полупроводникового прибора также отличается низким качеством из-заокисления слоя никеля на границе с серебром, приводящим к отсутствию адгезии между этими слоями. Более того, и данная металлизация характеризуется низким качеством монтажа кристалла с данной металлизацией в корпус из-за плохого качества пайки, связанного с недостаточным смачиванием и растеканием припоя по паяемой поверхности кристалла и кристаллодержателя. Сборка полупроводниковых приборов с данной металлизацией обратной стороны также отличается сложностью технологического процесса,поскольку требуется специальная оснастка, обеспечивающая совмещение полупроводникового кристалла, таблетки припоя и кристаллодержателя полупроводникового прибора, а пайка кристаллов должна проводиться в инертной или восстановительной среде.Предложенное изобретение рещает задачу повыщения качества металлизации полупроводникового прибора и присоединения кремниевого кристалла к кристаллодержателю,а также упрощения монтажа кристалла с данной металлизацией.Поставленная задача рещается тем, что в металлизации полупроводникового прибора,содержащей последовательно нанесенные на обратную сторону кремниевого кристалла адгезионный слой металла, слой никеля или никеля с ванадием и слой серебра, слой серебра нанесен толщиной (О,3-О,7) мкм, на который последовательно нанесена многослойная структура олово-свинец-олово, образующая припой, при этом отнощение толщины слоя свинца (1 рь к сумме толщин нижнего слоя олова с 151 и верхнего слоя олова 651,2 составляет (4,4-12,3), толщина верхнего слоя олова (1512 составляет (О,1-1,О) мкм, а сумма толщин с 1 рь, 151, 45,12 составляет (8-12) мкм.Сопоставительный анализ предлагаемого изобретения с прототипом показал, что заявляемое устройство отличается от известного тем, что слой серебра нанесен толщиной(О,3-О,7) мкм, на который последовательно нанесена многослойная структура оловосвинец-олово, образующая припой, при этом отнощение толщины слоя свинца (1121, к сумметолщин нижнего слоя олова 65,11 И верхнего слоя олова 152 составляет (4,4-12,3), толщина верхнего слоя олова 152 составляет (О,1-1,О) мкм, а сумма толщин (1 рь, 151, 152 составляетРешение поставленной задачи объясняется следующим образом. Анализ отказов полупроводниковых приборов и интегральных схем показывает, что устройства-аналоги и прототип отличаются высокими значениями теплового сопротивления кристалл-корпус из-за низкого качества монтажа кристаллов полупроводникового прибора в корпус, что обуславливается недостаточным растеканием таблетки припоя по паяемой поверхности кремниевого кристалла и кристаллодержателя, приводящим к образованию пустот (пор) в паяном соединении. Это происходит из-за окисления поверхности никеля и приводит к ухудшению ее смачивания припоем. Применяемый защитный слой из серебра не является эффективным барьером против диффузии кислорода к поверхности никеля. Кроме того,технологический процесс монтажа кристаллов с металлизацией, согласно прототипу, в корпус должен производиться с применением специальной оснастки в восстановительной или инертной среде.Нанесение на слой серебра слоев многослойной структуры олово-свинец-олово, образующей припой, суммарной толщиной (8-12) мкм позволяет надежно защитить от окисления слой никеля и упростить технологический процесс сборки. При этом монтаж кристалла полупроводникового прибора в корпус может осуществляться на вь 1 сокопроизводительном сборочном оборудовании без применения припойных таблеток, специальной технологической оснастки и восстановительной среды. Также удается обеспечить полное и равномерное растекание оловянно-свинцового припоя по паяемой поверхности кремниевого кристалла и кристаллодержателя во время присоединения. Оловянно-свинцовый припой образуется из многослойной структуры олово-свинец-олово, образующей припой,во время присоединения кремниевого кристалла к подложкодержателю полупроводникового прибора при температуре процесса, определяемой соотношением ее толщин, за счет перемешивания ее слоев. Толщины слоев олово-свинец-олово выбирают исходя из условий получения необходимой толщины паяного шва и образования сплава олово-свинец требуемого состава, что в результате дает возможность управления температурой плавления многослойной структуры, образующей припой. Если суммарная толщина слоев многослойной структуры олово-свинец-олово, образующей припой, менее 8 мкм, то это приводит к снижению теплового сопротивления кристалл-корпус полупроводникового прибора, а также к снижению качества монтажа полупроводникового прибора в корпус из-за пустот (пор) в паяном соединении. При суммарной толщине слоев многослойной структуры олово-свинец-олово, образующей припой, более 12 мкм не происходит дальнейшего улучшения, поскольку излишки расплавленного припоя выдавливаются из-под кристалла, что экономически нецелесообразно.Нижний слой олова необходим для хорошей адгезии многослойной структуры к слою серебра, которая достигается за счет его смачивания оловом во время ее нанесения.Слой свинца в многослойной структуре, образующей припой, необходим для формирования оловянно-свинцового припоя требуемого состава во время присоединения кремниевого кристалла к кристаллодержателю полупроводникового прибора, т.к. олово в чистом виде непригодно к использованию в качестве припоя.Верхний слой олова в многослойной структуре олово-свинец-олово, образующей припой, толщиной (О,1-1,О) мкм обеспечивает защиту нижележащего слоя свинца от окисления на воздухе во время межоперационного хранения пластин, а также первичное смачивание поверхности кристаллодержателя во время присоединения кремниевого кристалла. Верхний слой олова толщиной менее 0,1 мкм не обеспечивает достаточной защиты от окисления нижележащего слоя свинца, что приводит к ухудшению смачиваемости кристаллодержателя при посадке и снижению качества монтажа кристаллов в корпус. При толщине верхнего слоя олова более 1,0 мкм происходит уменьшение выхода годных насборочных операциях либо усложнение технологического процесса. Это обусловлено следующим эффектом. При нанесении электронно-лучевым испарением слоя олова быстро растет температура кремниевой пластины за счет конденсации паров олова на ее поверхности, а также из-за теплового излучения испарителя. При этом температура кремниевой пластины при нанесении верхнего слоя олова становится более 183,3 С (температура плавления сплава олово-свинец эвтектического состава), что обусловливает образование жидкой фазы на границе раздела свинец-олово, которая, растекаясь по поверхности пластины, приводит к неоднородной толщине многослойной структуры олово-свинец-олово,что, в свою очередь, резко снижает выход годных при резке пластин на кристаллы из-за неполного их разделения в местах утолщения многослойной структуры олово-свинецолово и делает невозможным монтаж кристаллов на высокопроизводительном оборудовании.С целью обеспечения качества выполнения дальнейших сборочных операций, в частности разварки выводов полупроводникового прибора, необходимо, чтобы температура плавления припоя превышала температуру подогрева кристалла во время разварки на 15-20 С. Так, если разварка выводов производится методом термокомпрессионной сварки(ТКС), для проведения которой оптимальным интервалом температур нагрева кристалла является 280-295 С 4, то, соответственно, необходимо обеспечить температуру плавления многослойной структуры в диапазоне 295-315 С. Данному интервалу температур плавления удовлетворяет соотношение (1 рь/151 (15112) (4,4-12,3), что будет соответствовать сплаву ЗПХРЬЪХ, где х (5,0-12,7) мас. 5. Если соотношение (11313/(05111 152) будет меньше 4,4, а значит, температура плавления многослойной структуры олово-свинецолово, образующей припой, будет ниже 295 С, то произойдет смещение кристалла относительно кристаллодержателя во время разварки выводов, что приведет к забракованию полупроводникового прибора. При соотношении толщин С 1 РЬ/(С 15 П 1 152) 12,3 не достигается дальнейших улучшений, поскольку припой из многослойной структуры оловосвинец-олово по своим свойствам будет близок к свойствам чистого свинца.Толщина слоя серебра в диапазоне (0,3-0,7) мкм является оптимальной, поскольку гарантирует смачивание обратной стороны кремниевого кристалла нижним слоем олова. Смачивание обеспечивается за счет полного растворения слоя серебра в оловянносвинцовом припое, образующемся из многослойной структуры олово-свинец-олово, образующей припой, во время монтажа кристалла полупроводникового кристалла в корпус. При этом происходит стабилизация температуры плавления многослойной структуры олово-свинец-олово, образующей припой, за счет введения в припойный сплав серебра,т.е. происходит снижение влияния содержания олова в многослойной структуре оловосвинец-олово на температуру ее плавления. При толщине слоя серебра менее 0,3 мкм максимальное содержание серебра менее 2,5 вес. , что приводит к снижению температуры плавления многослойной структуры олово-свинец-олово ниже 195 С. При толщине же серебра более 0,7 мкм максимальное содержание серебра превышает 5,0 вес. , что при водит к резкому возрастанию температуры плавления многослойной структуры оловосвинец-олово, т.е. переводит операцию монтажа кристаллов в область высоких температур.Сущность изобретения поясняется фиг. 1-4, где на фиг. 1 показана металлизация полупроводникового прибора в соответствии с прототипом, на фиг. 2 показана металлизация полупроводникового прибора в соответствии с заявляемым устройством до пайки кристалла к кристаллодержателю, на фиг. 3 показана металлизация полупроводникового прибора в соответствии с заявляемым устройством после пайки кристалла к кристаллодержателю, на фиг. 4 показана зависимость температуры плавления многослойной структуры оловосвинец-олово, образующей припой, от отношения толщины слоя свинца рь к сумме толщин нижнего слоя олова 45,11 и верхнего слоя олова 152.Данная металлизация полупроводникового прибора может быть изготовлена следующим образом. После формирования активной структуры полупроводникового прибора наобратную сторону кремниевой пластины наносятся в едином вакуумном технологическом цикле на установке вакуумного напыления Магна 2 М слои титана, никеля или никеля с ванадием и серебра. Затем электронно-лучевым испарением на установке Оратория 9 в едином вакуумном технологическом цикле производится последовательное нанесение слоев олово-свинец-олово. Монтаж кристалла в корпус осуществляется на автомате посадки ЭМ 4085 на медную выводную рамку. При этом происходит перемешивание слоев серебро-олово-свинец-олово.Работает заявляемое устройство следующим образом. Слой титана (2) (фиг. 2) обеспечивает адгезию металлизации к обратной стороне кристалла полупроводникового прибора. Способный к пайке слой никеля или никеля с ванадием (3) расположен непосредственно на адгезионном слое (2) и обеспечивает смачивание обратной стороны кристалла полупроводникового прибора (1) оловянно-свинцовым припоем (4) (фиг. 3), образующимся из многослойной структуры олово (5) - свинец (6) - олово (7) (фиг. 2). Слой серебра (4)(фиг. 2) обеспечивает защиту слоя никеля или никеля с ванадием (3) от окисления и улучшает его смачивание. Во время пайки кристалла (1) (фиг. 3) к кристаллодержателю(5) слой серебра растворяется в припое (4), образующемся из многослойной структуры олово (5) - свинец (6) - олово (7), образующей припой (фиг. 2), при температуре пайки,определяемой соотношением ее толщин (фиг. 4).Как показали экспериментальные исследования, качество металлизации полупроводникового прибора и присоединения кремниевого кристалла к кристаллодержателю, согласно предложенному устройству, существенно лучше по сравнению с прототипом.В табл. 1 представлены сравнительные данные по качеству металлизации и сборке транзисторов в корпусе для различной толщины многослойной структуры олово-свинецолово, образующей припой.Таблица 1 Сравнительные данные по качеству присоединения кристаллов и выходу годных транзисторов в корпусе при различной толщине многослойной структуры олово-свинец-оловоНеобхоКачество 2 Выход М С 1 зп 1 С 1 рь С 15 П 2, Вт ПК , 3 КЗЧССТВО ДИМОСТЬ металли- о годных 4 Примечание п/п мкм 1 С/Вт паики припоинои зации27 плохое толщина слоя серебра 98 хорошее - 0,5 мкм, вы 0,3 мкм,1,710,0 хорошее 99 хорошее - дгь/(дзп 1 115.12) 8,0,12,0 хорошее 1,8 98 хорошее - Требуется,16,0 хорошее 2,1 97 хорошее - Не ТРебУеТСЯ прокладка из сплава ПОС 10 плохое 4,4 78 плохое прототип толщиной 30 мкм1- качество металлизации определялось по ее смачиванию припоем, которое проверялось после резки пластины с нанесенной металлизацией на кристаллы размером 1,5 1,5 мм и их пайки к кристаллодержателю в среде азота. Критерием хорошего качества считалось отсутствие отслоения кристалла от припоя после воздействия сдвигающей нагрузки.2- тепловое сопротивление переход - корпус определялось методом измерения температуры нагрева перехода эмиттер - база после воздействия одиночного импульса греющей мощности в следующих режимах мощность греющего импульса ЩИ 30 Вт, коэффициент Кт 2,0 мВ/С, длительность греющего импульса и 15 мс, время задержки измери

МПК / Метки

МПК: H01L 23/482, H01L 23/48, H01L 21/60

Метки: металлизация, прибора, полупроводникового

Код ссылки

<a href="https://by.patents.su/8-8887-metallizaciya-poluprovodnikovogo-pribora.html" rel="bookmark" title="База патентов Беларуси">Металлизация полупроводникового прибора</a>

Предыдущий патент: Композиция для получения оттискного материала альгинатного типа

Следующий патент: Начинка для хлебопекарных изделий

Случайный патент: Стабильная артроподикальная композиция