Способ нанесения покрытий в вакууме

Номер патента: 8640

Опубликовано: 30.12.2006

Авторы: Жоглик Игорь Николаевич, Григорович Игорь Михайлович, Синцов Сергей Иванович

Текст

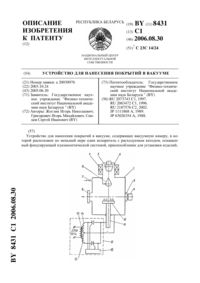

(54) СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ(71) Заявитель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси (ВУ)(72) Авторы Жоглик Игорь Николаевич Григорович Игорь Михайлович Синцов Сергей Иванович (ВУ)(73) Патентообладатель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси (ВУ)Способ нанесения покрытия в вакууме, включающий предварительную подготовку поверхности обрабатываемого изделия, размещение изделия на приспособлении в вакуумной камере, очистку, нагрев и активацию поверхности изделия нейтральными или ионизированнь 1 ми частицами азота или аргона перед формированием покрытия, приложение к приспособлению электрического смещения путем подачи положительных и/или отрицательных импульсов напряжения продолжительностью до 10 мс со временем включения 5-10 мкс, при этом электродуговое испарение катода, выполненного, по меньшей мере, из одного металла из ряда Т 1, 2 г, У, Мо, НГ, Ст, А 1, Ьа, Еи или любого сплава на основе указанного металла, осуществляют с образованием потока металлической плазмы и формируют покрытие на поверхности изделия, причем амплитуду положительных импульсов выбирают до 100 В, а отрицательных - до 1000 В.Предполагаемое изобретение относится к области нанесения покрытий в вакууме, в частности к способам электродугового нанесения защитных, износостойких, защитнодекоративных покрытий, и может быть использовано в машиностроении для модификации поверхности деталей мащин с целью повыщения их служебных характеристик, а также в инструментальном и щтамповом производстве.Известен способ нанесения покрытий в вакууме методом катодно-ионной бомбардировки. Способ включает предварительную подготовку поверхности обрабатываемых изделий, размещение изделий на металлическом приспособлении в вакуумной камере,приложение к приспособлению электрического смещения в виде отрицательного потенциала, генерацию на катоде испарителя электродугового разряда для создания ускоренного ионного пучка металлической плазмы материала катода, при этом происходит очисткаИ нагрев изделий. Осаждение покрытий осуществляют при потенциале смещения того же знака, но сниженном по величине 1.Недостатком известного способа являются низкая плотность ионного тока на поверхности изделия. Постоянное воздействие отрицательного потенциала ведет К образованию сильнонапряженной структуры покрытия и его отслаиванию, а также возникновение пробоев в цепи подачи потенциала на изделие и лавинообразнь 1 х бросков ионного тока.Наиболее близким по технической сущности к заявляемому способу является способ нанесения покрытий в вакууме, включающий предварительную подготовку поверхности изделий, размещение их на приспособлении в вакуумной камере, активацию и нагрев поверхности изделия перед нанесением покрытия, приложение к приспособлению потенциала смещения - переменный электрический потенциал величиной в пределах 30300 В и электродуговое испарение материала катода с образованием покрытия на изделии 2.Недостатками данного способа являются недостаточно эффективное использование энергии плазмы дугового разряда при активации и нагреве поверхности изделия и возникновение пробоев в цепи подачи потенциала на изделие.Задачей предлагаемого способа является повышение эффективности использования энергии плазмы дугового разряда при активации, нагреве и модификации поверхности изделий и устранение условий возникновения пробоев в цепи подачи потенциала смещения на изделие.Поставленная задача решается способом нанесения покрытий в вакууме, включающим предварительную подготовку поверхности обрабатываемых изделий, размещение изделий на приспособлении в вакуумной камере, очистку, нагрев и активацию поверхности изделия нейтральными или ионизированными частицами азота или аргона перед нанесением покрытия, приложение к приспособлению электрического смещения путем подачи положительных и/или отрицательных импульсов напряжения продолжительностью до 10 мс со временем включения 5-10 мкс, при этом электродуговое испарение катода, выполненного,по меньшей мере, из одного металла из ряда Т 1, 2 г, У, Мо, НГ, Ст, А 1, Ьа, Еи или любого сплава на основе указанного металла, осуществляют с образованием потока металлической плазмы и формируют покрытие на поверхности изделия, причем амплитуду положительных импульсов выбирают до 100 В, а отрицательных - до 1000 В. При подаче на изделие положительного потенциала происходит электронный разогрев изделий, который позволяет увеличить производительность процесса нагрева за счет того, что он имеет большую интенсивность, чем ионный. Поток электронов облучает одновременно всю поверхность, в результате повышается равномерность нагрева и происходит диффузионный отжиг покрытия.В процессе электронного разогрева происходит только термическая активация поверхности изделия, что обусловлено физической природой электронного воздействия и отсутствует растравливание поверхности, что позволяет избежать нежелательного ухудшения шероховатости. При отрицательном потенциале на изделии происходит ионное легирование поверхности ионами материала катода. Изменение амплитуды положительного и/или отрицательного импульсов потенциала в указанных диапазонах позволяет максимально эффективно использовать энергию носителей зарядов плазмы дугового разряда для активации, нагрева и модификации поверхности изделий.Время включения импульса потенциала (фронт импульса) составляет 510 мкс, что препятствует созданию условий для возникновения пробоев в цепи подачи потенциала смещения на изделия. Длительность импульсов потенциала выбирают в зависимости от температуры нагрева, материала изделия, скорости нагрева изделия.Амплитуду изменяют в диапазоне до 100 В и до 1000 В, в соответствии с соотношением плотностей электронного и ионного тока в плазме.Пример реализации заявляемого способаСпособ осуществляют следующим образом. На модернизированной установке УВНИПА-1-ОО 1 бь 1 лИ обработаны плунжера топливных насосов автомобилей. Плунжера предварительно очищали от органических загрязнений, загружали в вакуумную камеру в количестве 36 ШТ. И получали вакуум 102 Па. В камеру напускали аргон с давлением 10-1 Па И производили очистку, нагрев И активацию поверхности. Затем повь 1 шалИ вакуум до 10-2 Па, включали потенциал смещения, зажигали дуговой разряд. Материал катода титан, ток дуги - 100 А. На Изделия подавали положительный потенциал 40 В И проводили нагрев до температуры разупрочненИя в течение 2 мин. Затем уменьшали положительный потенциал до 30 В, одновременно подавая отрИцательнь 1 й потенциал 300 В, И осаждали покрь 1 тИе в теченИе 3 мин. После этого напускали в камеру азот до давления 2 103 Па,осаждали покрь 1 тИе в течение 10 мин в режиме положительный потенциал 20 В, отрицательный потенциал 500 В. После напыления плунжера охлаждали в вакууме.При визуальном осмотре обработанных Изделий не обнаружили наличие пробоев в виде волосяных полос И отсутствовало растравливание рабочей поверхности плунжера. Испытание плунжеров показало увеличение Их износостойкости в 1,6 раза по сравнению с плунжерами без покрь 1 тИя.1. МОДИфИЦИРОВЗНИС И легирование ПОВСрХНОСТИ лазернь 1 мИ, ИОННЫМИИ ЭЛСКТРОННЫ ми пучками / Под ред. Дж.М. Поута, Т. Фоти, Д.К. Джекобсона. - М. Машиностроение,1987. - 424 с.Национальный центр Интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: C23C 14/54, C23C 14/00, C23C 14/32

Метки: способ, вакууме, покрытий, нанесения

Код ссылки

<a href="https://by.patents.su/3-8640-sposob-naneseniya-pokrytijj-v-vakuume.html" rel="bookmark" title="База патентов Беларуси">Способ нанесения покрытий в вакууме</a>

Предыдущий патент: Способ выемки короткими забоями слоев полезного ископаемого

Следующий патент: Способ упрочнения рессоры и устройство для его осуществления

Случайный патент: Окуляр с вынесенным выходным зрачком