Устройство для нанесения покрытий в вакууме

Номер патента: U 1246

Опубликовано: 30.03.2004

Авторы: Григорович Игорь Михайлович, Жоглик Игорь Николаевич, Синцов Сергей Иванович

Текст

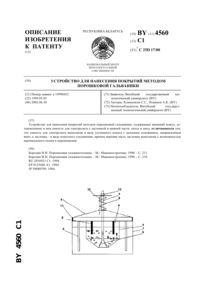

НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ(71) Заявитель Государственное научное учреждение Физико-технический институт НАН Б(72) Авторы Жоглик Игорь Николаевич Григорович Игорь Михайлович Синцов Сергей Иванович(73) Патентообладатель Государственное научное учреждение Физико-технический институт НАН Б(57) Устройство для нанесения покрытий в вакууме, содержащее вакуумную камеру, корпус, соленоид, размещенный на корпусе, расходуемый металлический катод, установленный в корпусе эксцентрично относительно оси соленоида в сторону обрабатываемого изделия, размещенного вне зоны видимости от катода, средство поджига, содержащее электрод и диэлектрическую вставку, связанное с блоком поджига, анод и катод подключены к источнику питания дугового разряда постоянного тока, параллельно которому подключены конденсатор с балластным резистором устройство содержит диод, подключенный параллельно резистору и противоположно полярности источника питания дугового разряда, корпус установлен эксцентрично относительно оси соленоида, причем ось катода сдвинута в сторону обрабатываемого изделия на величину, приблизительно равную диаметру расходуемого катода, отличающееся тем, что в камере дополнительно последовательно установлены полый цилиндрический анод, который подсоединяется к положительному полюсу источника питания дугового разряда и сепаратор - активатор, выполненный в виде изогнутой трубы, соосно корпусу, угол поворота оси внутрикамерного анода и сепаратора составляет 90, сепаратор - активатор подключен к положительному полюсу автономного источника питания, причем внутрикамерный и основной аноды связаны между собой посредством балластного резистора.(56) 1.1074145 А 1, 1992. 2.2186151 С 2, 2002. Полезная модель относится к устройствам для получения износостойких и декоративных покрытий из различных металлов титана, циркония, хрома, алюминия, а также комбинированных покрытий, например титан - алюминий и др. Возможно получение покрытий на основе соединений металлов с газами, например нитрида титана и др. Известно устройство для нанесения покрытий, которое содержит вакуумную камеру,расходуемый металлический катод, в некоторых случаях размещенный в корпусе, служащем анодом, при этом анод соединен с вакуумной камерой, электрически с ней связан и подключен к источнику питания дугового разряда постоянного тока, к которому подключен катод и параллельно которому подключены конденсатор с балластным резистором. Устройство содержит также поджигающий электрод. В некоторых случаях металлический катод устанавливают в корпусе эксцентрично относительно соленоида в сторону обрабатываемого изделия, размещенного вне зоны видимости от катода 1. Покрытия, полученные с использованием такого устройства обладают определенными недостатками (значительная шероховатость и высокая пористость) из-за значительного содержания в плазме капельной фазы и макрочастиц, которые осаждаясь на обрабатываемом изделии, образуют микронеровности и проколы в покрытии, что ухудшает его качество. Применяемая в этой установке система поджига требует применения высоких напряжений (4, 5 кВ) и ненадежна. Вспомогательный анод усложняет конструкцию так как он размещен близко от катода с небольшим зазором. В процессе нанесения покрытия возможно заполнение указанного зазора, что может вызвать короткое замыкание. Наиболее близким к предлагаемой полезной модели является устройство, которое содержит расходуемый металлический катод, размещенный в корпусе служащем анодом. На корпусе размещен соленоид. Анод соединен с вакуумной камерой, электрически с ней связан и подключен к источнику питания дугового разряда постоянного тока. Параллельно источнику питания подключены конденсатор с балластным резистором. С блоком поджига связано средство поджига, содержащее поджигающий электрод и по меньшей мере одну диэлектрическую вставку. Расходуемый металлический катод и анод размещены эксцентрично оси соленоида, причем эта ось сдвинута в сторону обрабатываемого изделия на величину , приблизительно равную диаметру расходуемого металлического катода. Устройство содержит диод, подключенный параллельно резистору и противоположно полярности источника питания дугового разряда. Поджигающий электрод выполнен в виде кольца, расположенного коаксиально с расходуемым металлическим катодом с зазором и закреплен над нерабочей цилиндрической поверхностью катода. В зазоре между поджигающим электродом и катодом размещены две диэлектрические вставки, поверхность которых покрыта слоем проводящего материала. Устройство содержит отклоняющие соленоиды для обеспечения отклонения плазменного потока в сторону области предназначенной для размещения обрабатываемого изделия, а также дополнительный блок питания отклоняющего соленоида для изменения угла сканирования, обеспечивающий изменение величины тока в отклоняющем соленоиде по заданной программе в соответствии с требуемой равномерностью толщины наносимого покрытия. Устройство содержит блок слежения за погасанием дуги, который обеспечивает автоматическую подачу поджигающих импульсов от блока поджига при погасании дуги и одновременное отключение блока питания дополнительного соленоида 2. Указанное устройство не позволяет проводить длительные процессы напыления для получения покрытий повышенной толщины до 25-30 мкм из-за значительного разогрева камеры. Скорость нанесения покрытий повышенной толщины недостаточно высока для восстановления изношенных деталей нанесением покрытий повышенной толщины. 2 1246 Задачей предполагаемой полезной модели является создание устройства для нанесения покрытий в вакууме, позволяющее осуществлять длительные непрерывные (20-40 ч) режимы нанесения покрытий со скоростью осаждения более 1 мкм/ч. Поставленная задача решается следующим образом в устройстве для нанесения покрытий в вакууме, содержащем корпус, соленоид, размещенный на корпусе, расходуемый металлический катод, установленный в корпусе эксцентрично относительно оси соленоида в сторону обрабатываемого изделия, размещенного вне зоны видимости от катода,средство поджига, содержащее электрод и диэлектрическую вставку, связанное с блоком поджига, анод и катод подключены к источнику питания дугового разряда постоянного тока, параллельно которому подключены конденсатор с балластным резистором устройство содержит диод, подключенный параллельно резистору и противоположно полярности источника питания дугового разряда, корпус установлен эксцентрично относительно оси соленоида, причем ось катода сдвинута в сторону обрабатываемого изделия на величину, равную диаметру расходуемого катода в камере дополнительно последовательно установлен полый цилиндрический внутрикамерный анод, который подсоединен к положительному полюсу источника питания дугового разряда, и сепаратор-активатор, выполненный в виде изогнутой трубы соосно корпусу, угол поворота оси внутрикамерного анода и сепаратора - активатора составляет 90, сепаратор-активатор подключен к положительному полюсу автономного источника питания, причем внутрикамерный и основной анод связаны между собой посредством балластного резистора. На фигуре представлена схема предлагаемого устройства. Устройство для нанесения покрытий в вакууме содержит расходуемый металлический катод 1, размещенный в корпусе 2. На корпусе размещен соленоид 3. В вакуумной камере 4 соосно корпусу расположен внутрикамерный анод 5 и подсоединен к положительному полюсу источника питания дугового разряда 6. Причем внутрикамерный анод соединен с корпусом через балластный резистор 7. Изогнутая труба сепаратора-активатора 8 установлена за внутрикамерным анодом, угол поворота оси внутрикамерного анода и сепаратора-активатора составляет 90. Сепаратор-активатор подсоединен к положительному полюсу автономного источника питания 9. К отрицательному полюсу источника 6 подсоединен расходуемый металлический катод 1. Параллельно источнику подсоединен конденсатор 10 с балластным резистором 11. С блоком поджига 12 связан поджигающий электрод 13 и четыре диэлектрические вставки 14. Расходуемый металлический катод 1 и корпус размещены эксцентрично относительно оси соленоида 3, причем ось катода 1 и анода сдвинута в сторону области для размещения обрабатываемого изделия на величину, приблизительно равную диаметру расходуемого металлического катода 1. Устройство содержит также диод 15, подсоединенный параллельно резистору 11 и противоположно полярности источника 6. Поджигающий электрод 13 выполнен в виде кольца, расположенного соосно металлическому катоду 1, а в зазоре между поджигающим электродом и катодом 1 размещены четыре диэлектрические вставки 14, поверхность которых покрыта слоем проводящего материала. Устройство содержит по меньшей мере один дополнительный соленоид 16, размещенный на корпусе соосно с основным соленоидом 3 со стороны вакуумной камеры 4. Устройство содержит также по меньшей мере один отклоняющий соленоид 17, обеспечивающий дополнительное отклонение силовых линий магнитного поля, создаваемого основным 3 и дополнительными соленоидами в сторону области для размещения обрабатываемого изделия и размещенный на вакуумной камере 4. Устройство для нанесения покрытий в вакууме работает следующим образом. После откачки вакуумной камеры 4 включают источник дугового разряда, подают питание на соленоид 3, дополнительные отклоняющие соленоиды 17, включают источник питания сепаратора - активатора 9. При этом происходит зарядка конденсатора 10 через резистор 11 и создается магнитное поле, силовые линии которого внутри корпуса - анода 2 направлены в сторону обрабатываемого изделия 18, поскольку ось симметрии катода 1 сдвинута 3 1246 в сторону обрабатываемого изделия. После включения блока поджига, происходит разряд между цилиндрической поверхностью расходуемого катода 1 и поджигающим электродом 13. Разряд приводит к образованию на боковой поверхности катода 1 катодного пятна. Вторая стадия инициации основного дугового разряда происходит за счет энергии, накопленной в конденсаторе 10, разряд которого происходит через диод 15. После этого катодные пятна переходят на торцевую поверхность катода 1. Происходит эрозия расходуемого катода 1 и превращение его в плазму. Поток плазмы, проходя через внутрикамерный анод и сепаратор - активатор отклоняется в сторону обрабатываемого изделия 18. При этом происходит нагрев внутрикамерного анода за счет положительного относительно основного анода электрического смещения, повышение степени ионизации и улавливание капельной фазы и макрочастиц в сепараторе - активаторе. Конденсация ионов плазмы на поверхности обрабатываемого изделия приводит к образованию покрытия. Используя заявляемое устройство проводилось восстановление изношенных деталей плунжеров топливного насоса автомобилей. Для проведения процесса использовался титановый катод. После откачки камеры до достижения вакуума 510-2 Па, в камеру подавался реакционный газ (азот) до достижения вакуума 610-2 Па, зажигался дуговой разряд и проводилось нанесение покрытия в течение 20-22 ч, что позволило повысить диаметр изношенного изделия на 20-22 мкм, что делает возможным вторичное использование данной детали. Сравнительные испытания восстановленных плунжеров не показали снижения служебных характеристик по сравнению с новыми деталями. Таким образом применение заявляемого устройства на предприятиях занимающихся ремонтом автомобилей и тракторов позволяет снизить расходы на ремонтные работы без ухудшения качества. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: C23C 14/35

Метки: устройство, покрытий, вакууме, нанесения

Код ссылки

<a href="https://by.patents.su/4-u1246-ustrojjstvo-dlya-naneseniya-pokrytijj-v-vakuume.html" rel="bookmark" title="База патентов Беларуси">Устройство для нанесения покрытий в вакууме</a>

Предыдущий патент: Десорбер

Следующий патент: Винтовая пальцевая передача

Случайный патент: Фильтр погружного насоса