Способ нанесения полипиромеллитимидной пленки на полупроводниковую структуру

Номер патента: 8979

Опубликовано: 28.02.2007

Авторы: Сенько Сергей Федорович, Емельянов Антон Викторович, Белоус Анатолий Иванович

Текст

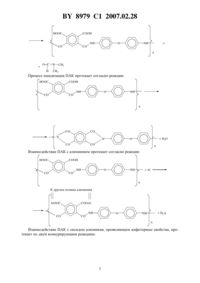

температуре не выше 160 С в течение не более 15 минут, а вторичную термообработку проводят при температуре не ниже 250 С до получения требуемой степени имидизации.Изобретение относится К электронной технике, в частности к микроэлектронике, и может быть использовано при изготовлении кристаллов ИС и дискретных полупроводниковых приборов.Повышение сложности полупроводниковых приборов предъявляет повышенные требования к различным структурным элементам, в частности к качеству системы металлизации. Одним из направлений повышения качества системы металлизации является использование полиимидных материалов в качестве межуровневого диэлектрика. Наибольшее распространение среди них получили пленки на основе полипиромеллитимида. Отличительной особенностью получения этих пленок является использование в качестве исходного материала раствора полиамидокислоты (ПАК) в диметилформамиде (ДМФА) которая в результате последующей термообработки превращается в полиимид (ПИ). Химическая инертность ПИ по отношению к материалам соседних слоев является причиной неудовлетворительной адгезии как полиимида к подложке, так и формируемых на нем пленок. Выбор режимов формирования пленки ПИ существенным образом влияет как на диэлектрические свойства полученной пленки, так и на ее адгезию к подложке.Известный способ нанесения полиимидной пленки на подложку для ее использования в качестве диэлектрика в составе структуры полупроводниковых приборов включает следующие операции 1. На полупроводниковую пластину методом центрифугирования наносят раствор полиамидокислоты и проводят ее первичную термообработку при температуре 50-185 С в течение 15 минут для удаления растворителя, по сути, сушку пленки. Далее проводится вторичная термообработка при более высокой температуре 150400 С в течение 2-180 минут, обеспечивающей превращение полиамида в полиимид. Вторичная термообработка может проводиться в одну или несколько стадий, причем,завершающая стадия может проводиться после формирования последующих слоев структуры. Суть температурных и временных требований к проведению операций термообработки при осуществлении данного способа сводится к обеспечению получения однородного покрытия заданной толщины и физико-механических свойств пленки (необходимая эластичность и т.п.), обеспечивающих возможность дальнейшей обработки.Недостатком данного способа является низкое качество получаемых структур из-за отсутствия адгезии полиимидной пленки к полупроводниковой структуре. Это связано с отсутствием химического взаимодействия формируемой пленки полиимида с материалом поверхностного слоя полупроводниковой структуры, в качестве которого могут выступать поликристаллический кремний, оксид кремния (и пленки на его основе, например фосфоро-силикатное стекло), нитрид кремния, сплавы на основе алюминия и др.Вопросам повышения адгезии полиимидных пленок к поверхностям полупроводниковых структур посвящено значительное количество работ, обзор которых приведен в 2. Общепризнанными методами повышения адгезии ПИ к поверхностям на основе кремния и оксида кремния является формирование промежуточных слоев на основе аминосиланов. Функциональные кислотные группы СООН в составе ПАК вступают в химическое взаимодействие с аминогруппами подложки с образованием химической связи, обеспечивающей приемлемую адгезию. Отмечается также возможность использования пленок оксида алюминия в качестве промежуточных слоев для повышения адгезии ПИ к поверхностям на основе кремния и оксида кремния. Недостатки этих способов повышения адгезии связаны с необходимостью формирования промежуточных слоев, предполагающих нанесение на поверхность полупроводниковой структуры растворной композиции с последующей ее термообработкой при относительно невысокой температуре. Такая термообработка обеспечивает протекание химических реакций гидролиза основного компо 2нента при сохранении аминогрупп с образованием тонкой промежуточной адгезивной пленки. Эта пленка при реализации данной группы способов ввиду использования относительно невысокой температуры оказывается загрязненной осколками молекул исходного компонента (в основном, углеродом, СН 3 и т.п.), является слишком пористой и рыхлой, что приводит при проведении последующих операций к накоплению в ней различных загрязнений и снижению качества получаемых структур. Вопросам же адгезии ПИ к металлическим подложкам, в частности к пленкам на основе сплавов алюминия, которые в настоящее время являются основным материалом электрических межсоединений,уделяется недостаточно внимания.При реализации рассматриваемого 1 способа нанесения полиимидной пленки на полупроводниковую структуру, у которой поверхностный слой выполнен из сплава на основе алюминия, адгезия ПИ к подложке часто оказывается также недостаточно высокой. В ряде случаев наблюдается расслоение получаемых структур по границе раздела металл полиимид. Это связано с тем, что условия реализации способа далеко не всегда обеспечивают протекание химической реакции ПАК или ПИ с металлической пленкой полупроводниковой структуры, хотя исходная полиамидокислота располагает функциональными группами, которые могут вступать с ней в химическую реакцию с образованием прочных адгезионных связей.Экспериментально установлено, что алюминий начинает активно реагировать с ПАК только при температуре выше -25 О С, оксид алюминия - при температуре выше МЗОО С,с полиимидом алюминий практически не взаимодействует, а оксид алюминия взаимодействует с ПИ при температуре выше -4 ОО С, приводя к деструкции ПИ. Процесс же имидизации полипиромеллитамидной кислоты начинается уже при температуре ее сушки одновременно с потерей растворителя. При реализации рассматриваемого способа при температуре 185 С в течение 15 минут тонкая пленка значительно имидизируется. Образования химических связей в условиях сушки между пленкой и подложкой практически не происходит, а концентрация реакционно способных функциональных групп, обеспечивающих адгезию пленки к подложке, заметно снижается. Оставшиеся свободными функциональные группы СООН при последующей вторичной термообработке также затрудняются вступить в химическую реакцию с металлической пленкой. Это связано с тем, что для протекания любой химической реакции необходимым условием является пространственное сближение реагирующих функциональных групп, которое в данном случае сильно затруднено в связи с постоянно возрастающей жесткостью макромолекул полимера. Факт повышения жесткости макромолекул в данном случае настолько значим,что приводит к остановке даже процесса имидизации. Это хорошо известно и описано в технической литературе 2. К тому же режимы проведения вторичной термообработки не всегда обеспечивают условия для протекания химической реакции между пленкой и подложкой, т.к. предусматривают использование температуры ниже 250 С.Кроме того, способ не учитывает влияние состояния поверхности поверхностного слоя на основе сплава алюминия, которая всегда покрыта плотным и химически достаточно инертным оксидом алюминия, на образование адгезионных связей. Наличие этого оксида затрудняет протекание химической реакции между ПАК и металлом, в результате чего адгезия ПИ к подложке оказывается ниже максимально возможной.Что касается повышения адгезии полиимида к полупроводниковой кремниевой подложке путем использования промежуточного слоя из оксида алюминия, то здесь необходимо отметить следующее. Действительно, адгезия полиимида к оксиду алюминия заметно выше, чем к кремнию или оксиду кремния. ПАК и ПИ вступают в химическую реакцию с оксидом алюминия, а по отношению к поверхностям на основе кремния или оксида кремния они абсолютно инертны. В этом случае оксид алюминия играет положительную роль. Однако химическое взаимодействие ПАК с алюминием заметно сильнее,протекает при более низкой температуре и оксид в данном случае играет отрицательнуюроль. Кроме того, он проявляет основные свойства И при температуре выше 400 С, используемой для рекристаллизации металлических пленок и формирования контактов межсоединений, разрушает полиимид в области контакта (на границе раздела), вступая с ним в химическую реакцию. Качество получаемых структур при этом снижается за счет появления на границе раздела полиимид - подложка деструктурированного полиимида с неконтролируемыми свойствами.Наиболее близким к изобретению, его прототипом, является способ нанесения полипиромеллитимидной пленки на полупроводниковую структуру, включающий последовательное формирование на полупроводниковой подложке требуемых слоев заданной конфигурации, предварительную обработку поверхностного слоя структуры, нанесение слоя полиамидокислоты, первичную термообработку для удаления растворителя из пленки и вторичную термообработку для превращения полиамидокислоты в полиимид при температуре 350 С в течение 90 минут 3.Формирование полупроводниковой структуры включает последовательное нанесение различных слоев требуемой конфигурации. Качество получаемой структуры зависит от того, какой слой предшествует нанесению полиимидной пленки. Данный способ рассчитан на получение полиимидных пленок на полупроводниковых подложках со структурами, у которых поверхностный слой выполнен из поликристаллического кремния или пленки на основе оксида кремния. Предварительная обработка предуматривает взаимодействие оксида кремния или поликристаллического кремния с радикалами фтора с последующим их замещением аминогруппой, обеспечивающей образование химической связи между поверхностным слоем структуры и полиимидной пленкой. Рассматриваемая последовательность технологических операций позволяет получать высококачественные приборы с использованием полиимидного диэлектрика. Однако данный способ не приемлем в том случае, если поверхностный слой структуры выполнен из алюминиевого сплава. Химическая связь А 1 Р является прочной и не способна к замещению атомов фтора на аминогруппу, поверхность металлизированной подложки при этом не активируется, а пассивируется. Поэтому при использовании прототипа для получения полиимидных пленок на металлизированных структурах его недостатком также является относительно низкое качество получаемых структур из-за необеспечения требуемой адгезии ПИ к их поверхности.Задачей настоящего изобретения является повышение качества структуры за счет улучшения адгезии полиимидной пленки к поверхностному слою.Поставленная задача решается тем, что в способе нанесения полипиромеллитимидной пленки на полупроводниковую структуру, включающем последовательное формирование на полупроводниковой подложке требуемых слоев заданной конфигурации, предварительную обработку поверхностного слоя структуры, нанесение слоя полипиромеллитамидной кислоты, первичную термообработку полученной пленки для удаления растворителя и вторичную термообработку для превращения полиамидокислоты в полиимид, поверхностный слой формируют из сплава на основе алюминия, его предварительную обработку проводят путем химического травления на глубину 5-20 нм, первичную термообработку проводят при температуре не выше 160 С в течение не более 15 минут, а вторичную термообработку проводят при температуре не ниже 250 С до получения требуемой степени имидизации.Сущность заявляемого технического решения заключается в обеспечении условий протекания химической реакции между формируемой полиимидной пленкой и поверхностным слоем полупроводниковой структуры, выполненным из алюминиевого сплава.Рассмотрим подробно заявляемую последовательность технологических операций. Первоначально на полупроводниковой подложке изготавливают структуру последовательным формированием различных слоев требуемой конфигурации. Поверхностным слоем, предшествующим нанесению полиимидной пленки, выбран слой алюминиевогосплава требуемой конфигурации. Такой выбор обусловлен тем, что основное назначение полиимидов в микроэлектронике заключается в обеспечении диэлектрической изоляции между различными уровнями электрической разводки в многоуровневых системах металлизации полупроводниковых приборов. При этом в качестве основного материала для формирования электрической разводки элементов полупроводниковых структур главным образом используют пленки чистого или легированного алюминия. Влияние легирующих примесей на образование адгезионных связей ввиду их малой концентрации (обычно не более 5 ) пренебрежимо мало и поэтому в данном случае не рассматривается. Далее поверхность металлической пленки подвергают химическому травлению на глубину 520 нм. Необходимость такой обработки вытекает из того, что поверхность алюминиевых пленок (а также пленок из алюминиевых сплавов) на воздухе тут же покрывается тонкой пленкой собственного оксида за счет окисления кислородом и влагой воздуха, которая защищает алюминий от дальнейщей коррозии. При хранении алюминиевых изделий на воздухе достаточно длительное время (например, более суток) толщина оксидной пленки достигает 5 нм и более. Оксид алюминия, как было отмечено выще, по сравнению с чистым алюминием более стоек к воздействию ПАК. Это является экспериментальным фактом. Следовательно, чем толще пленка оксида на алюминиевой поверхности, тем слабее химическое взаимодействие между формируемой полиимидной пленкой и подложкой. К тому же оксид алюминия известен как хорощий адсорбент, поглощающий из воздуха парь 1 различных веществ, что дополнительно пассивирует поверхность подложки.Однако полностью удалить оксид алюминия практически невозможно. Уже в первые секунды контакта чистой поверхности алюминия с воздухом или водой (например, промывка или сушка после травления) она покрывается оксидом. Первоначально оксидная пленка достаточно тонкая (1-2 нм), химически достаточно чистая (нет адсорбированных примесей) и рыхлая, что облегчает ее реакцию с ПАК и проникновение ПАК к алюминию для химического взаимодействия. Травление поверхности алюминиевой подложки на глубину 5-20 нм непосредственно перед нанесением пленки ПАК позволяет получить именно такую пленку. Получаемая непосредственно после травления поверхность химически более активна. При травлении на глубину менее 5 нм, например 2 нм, обработка не принесет желаемых результатов, т.к. старая защитная пленка не будет удалена полностью и поверхность металла не активируется. Травление на глубину более 20 нм, например 40 нм, заметно уменьшает толщину металлизированного покрытия, что повыщает электрическое сопротивление металлической разводки, ухудщая при этом качество изготавливаемых СТРУКТУР Травление поверхности металлической пленки в составе полупроводниковой структурь 1 может быть проведено практически в любом растворе ингибированной кислоты, например ортофосфорной. Основным требованием в данном случае является необходимая селективность травления оксидной пленки по отнощению к алюминию и другим слоям структуры. При этом растворяется только оксид алюминия, а пленка металла с кислотой практически не взаимодействует. Однако, поскольку в состав раствора входит и вода,происходит окисление поверхности алюминия с образованием оксида алюминия, который растворяется в кислоте. Скорость такого процесса достаточно мала, так что время обработки составляет десятки секунд, что с технологической точки зрения является вполне приемлемым. Время травления поверхности зависит от конкретных технологических условий (температура, состав и концентрация растворов, вязкость и т.п.). Общим критерием для различных процессов в данном случае является глубина травления.Далее на поверхность подготовленной таким образом структуры наносят пленку полипиромеллитамидной кислоты и проводят ее сущку для удаления растворителя. При этом одновременно с потерей растворителя начинается процесс имидизации пленки, т.е. превращение ее в полиимид. Чем больще время и температура сушки, тем выще степень имидизации пленки. В условиях процесса сушки ПАК практически не взаимодействует ни

МПК / Метки

МПК: H01L 21/28, H01L 21/31

Метки: пленки, полупроводниковую, полипиромеллитимидной, структуру, способ, нанесения

Код ссылки

<a href="https://by.patents.su/11-8979-sposob-naneseniya-polipiromellitimidnojj-plenki-na-poluprovodnikovuyu-strukturu.html" rel="bookmark" title="База патентов Беларуси">Способ нанесения полипиромеллитимидной пленки на полупроводниковую структуру</a>

Предыдущий патент: Устройство для сложения

Следующий патент: Полупроводниковый выпрямитель

Случайный патент: Устройство широкоформатного экспонирования