Устройство для литья пленки

Номер патента: 3221

Опубликовано: 30.03.2000

Авторы: Смунев Валерий Романович, Сироткин Александр Владимирович

Текст

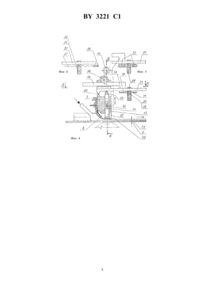

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ УСТРОЙСТВО ДЛЯ ЛИТЬЯ ПЛЕНКИ(71) Заявитель Витебский завод радиодеталей производственного объединения МОНОЛИТ(73) Патентообладатель Витебский завод радиодеталей производственного объединения Монолит(57) 1. Устройство для литья пленки, преимущественно из вязкой керамической суспензии, содержащее корпус, несущий приводную подложку, средство подачи суспензии на подложку, скребок в виде установленной поперек подложки гибкой пластины, один конец которой закреплен в корпусе, а другой прилегает к подложке с возможностью разравнивания суспензии при перемещении последней, и средство создания давления на скребок, отличающееся тем, что средство создания давления на скребок выполнено в виде опирающейся на прилегающий к подложке конец скребка по меньшей мере одной грузовой плиты, установленной в выполненных в корпусе направляющих элементах с возможностью перемещения в направлении, нормальном к поверхности подложки. 3221 1 2. Устройство по п. 1, отличающееся тем, что дополнительно снабжено опорным элементом для скребка в виде закрепленной на корпусе пластины, прилегающей к скребку со стороны, обращенной к средству создания давления на скребок. 3. Устройство по п. 1, отличающееся тем, что грузовые плиты дополнительно снабжены нагружающими пружинами, связанными с корпусом. 4. Устройство по п. 1, отличающееся тем, что грузовые плиты дополнительно снабжены нагружающими силовыми цилиндрами, связанными с корпусом. 5. Устройство по п. 1, отличающееся тем, что снабжено по меньшей мере одним нагружающим одноплечим рычагом, который шарнирно закреплен на корпусе с возможностью взаимодействия с по меньшей мере одной грузовой плитой и на плече которого размещен с возможностью перемещения вдоль него дополнительный груз. 6. Устройство по п. 5, отличающееся тем, что снабжено винтовым механизмом перемещения дополнительного груза. 7. Устройство по п. 5, отличающееся тем, что при множестве рычагов оно снабжено двумя параллельными брусами, расположенными поперек рычагов с разных сторон дополнительных грузов с возможностью их одновременного перемещения вдоль рычагов. 8. Устройство по п. 7, отличающееся тем, что снабжено двумя зубчато-реечными передачами, рейки которых связаны с концами упомянутых брусов, а шестерни смонтированы на одной оси, установленной в смонтированных в корпусе опорах вращения и снабженной рукояткой. 9. Устройство по п. 1, отличающееся тем, что средство создания давления на скребок дополнительно снабжено механизмом вертикального возвратно-поступательного перемещения грузовых плит в направлении, нормальном к поверхности подложки. 10. Устройство по п. 9, отличающееся тем, что механизм вертикального возвратно-поступательного перемещения грузовых плит выполнен в виде рычажно-винтового механизма, имеющего приводной винт с рукояткой, правую и левую гайки винта, шарнирно связанные с ними и с корпусом рычаги и тяги, на которых шарнирно закреплена балка, продетая сквозь проушины, выполненные в грузовых плитах. 11. Устройство по п. 1, отличающееся тем, что каждая грузовая плита снабжена по меньшей мере одним башмаком в виде пластины, например, призматической формы, который шарнирно соединен с ней и которым она опирается на конец скребка. 12. Устройство по п. 11, отличающееся тем, что шарнирная связь грузовой плиты с башмаком выполнена в виде балансирной подвески, содержащей один или множество рычагов. 13. Устройство по п. 1, отличающееся тем, что грузовая плита снабжена башмаком в виде замкнутой по торцам гибкой трубчатой оболочки, заполненной эластичной средой и установленной в пазу, выполненном снизу грузовой плиты параллельно поверхности подложки. 14. Устройство по п. 13, отличающееся тем, что снабжено средством вертикального возвратнопоступательного перемещения грузовой плиты, выполненным в виде рычажно-винтового механизма, имеющего приводной винт с рукояткой, правую и левую гайки винта, шарнирно связанные с ними и с корпусом рычаги и тяги, на которых шарнирно закреплена грузовая плита. 15. Устройство по п. 1, отличающееся тем, что грузовая плита выполнена в виде сильфонной камеры,контактирующее с концом скребка днище которой выполнено в виде гибкой пластины, крышка закреплена на корпусе, а внутри она заполнена жидкостью. 16. Устройство по п. 15, отличающееся тем, что камера выполнена герметичной и заполнена эластичной средой под давлением. 17. Устройство по любому из пп.1-16, отличающееся тем, что между опирающимся на подложку концом скребка и устанавливаемой на него по меньшей мере одной грузовой плитой помещена эластичная прокладка призматического сечения.(56) 1. , , 852379, 1981. 2. , , 1014736, 1983. 3. , , 1395384, 1988. 4. , , 1595582, 1990. 5. , В, 596150, 1978. Изобретение относится к области литья пленок, в частности к устройствам для литья пленки из вязкой керамической суспензии, например шликера, на приводную подложку, и может быть использовано в радиоэлектронной технике при изготовлении радиодеталей и в подобных процессах других отраслей промышленности. Известные устройства для литья пленки обеспечивают литье пленки различной варьируемой толщины или равной толщины путем компенсации погрешностей устройств, особо точной пленки по разнотолщинно 2 3221 1 сти (разброс размера по толщине менее 2 или менее 2 мкм), литье с избыточным давлением, с взмжнстью регулирования по ходу литьевой машины. Все указанные параметры, кроме давления, обеспечивают устройства, в которых подложка смачивается суспензией в камере и свободно выносит на себе слой пленки, особо точный по равнотолщинности (А.с. СССР 537308 и 1147442). Устройства такого типа не обеспечивают однако равнотолщинности при литье пленки из суспензий, содержащих клей, например поливинилбутиральный. Для таких суспензий применяют литьевые устройства типа ракелей (Патент Японии 57-28824 Янагида Х. Тонкая техническая керамика. - М. Металлургия, 1986. - С.100), фильер (Богородицкий Н.П. Радиокерамика. - М. Госэнергоиздат, 1963. - С. 359 Брагинский Г.И. Технология магнитных лент.Л. Химия, 1987. - С. 99), и экструзионных головок, снабженных калибрующей щелью (А.с. СССР 1636242). Известно устройство, выполненное в виде фильеры и снабженное датчиками, отслеживающими колебания толщины подложки, и исполнительным устройством для автоматического регулирования размера щели(А.с. СССР 643210). Однако это устройство обеспечивает получение точной пленки только при использовании особо гибкой подложки, которая может плотно прилегать к высокоплоскостному опорному корпусу, при этом равнотолщинность самой подложки должна быть соразмерно высокой. Использование в качестве подложки долговечной стальной конвейерной ленты связано с трудностями получения точных пленок в виде разнотолщинности и коробоватости, которые у них на порядок больше чем у гибких полимерных подложек. В устройстве для нанесения покрытий на движущийся полосовой материал 1, а.с. СССР 1047539) с целью компенсации нелинейности поверхности подложки - опорного валка применен ряд толкателей, которыми прогибается ракель так, чтобы образовать калибрирующую щель с параллельными стенками. Однако это устройство не обеспечивает искомой параллельности в случае применения стальной ленты, т.к. ее поперечный профиль по разнотолщинности и коробоватости не постоянен по длине подложки и высокой точности пленки. В фильере 2 компенсация геометрических погрешностей подложки достигается исполнительными механизмами в виде системы пневмоцилиндров, управляемой рычагами, клапанами и следящими роликами. В то же время из-за установки роликов на расстоянии от калибрующей щели не удается получить высокую точность пленки. Эти недостатки отсутствуют в устройстве 3, где с целью улучшения равнотолщинности пленки на нижнем полюсном наконечнике закреплена диамагнитная пластина, а торцевая поверхность верхнего полюсного наконечника имеет П-образный выступ и по его внешнему периметру расположен валик для регулировки толщины наносимой на подложку пленки. Это устройство допускает существенное отклонение формы подложки от идеальной, но в то же время оно имеет серьезные недостатки, связанные с применением магнитного поля и поддержанием его равномерной напряженности по всей длине калибрующего валика. Кроме того,круглое сечение валика отрицательно сказывается для получения плотной пленки, особенно из керамических шликеров. В клеенаносящей головке (А.с. СССР 1139619), в устройстве нанесения слоя пастообразной массы (А.с. СССР 1419746) и в устройстве для нанесения высоковязкого состава 4 повышается качество наносимого слоя посредством соответственно эластичного скребка, подпружиненных скребков - упругих пластин и шпаталей с упругими элементами. Одновременно эти устройства не дают точной пленки, особенно в случае применения металлической подложки из-за разброса удельного давления по площади контакта лезвия скребка с наносимым слоем и через него с подложкой и сложности регулирования давления упругих лезвий по всей площади контакта. Наиболее близким по технической сущности к изобретению является устройство для нанесения жидкого покрытия на ленточный материал, содержащее рабочую камеру с проемом, направляющий элемент для ленточного материала, средство подачи жидкости в рабочую камеру, расположенное на выходе из нее средство удаления излишков покрывающей жидкости с ленточного материала, в котором средство удаления излишков покрывающей жидкости с ленточного материала выполнено в виде гибкого лезвия (скребка, шпателя), образующего стенку рабочей камеры, причем последняя соединена с линией вакуум-отсоса для создания разряжения в рабочей камере, обеспечивающего прижим лезвия к ленточному материалу посредством клапанов вакуум-отсоса 5. Данное устройство позволяет повысить равномерность нанесения покрытия. Существенным недостатком устройства является то, что в нем избыточное атмосферное давление действует на все лезвие (скребок), включая элементы крепления, что ведет к противоречиям в выборе потребной податливости лезвия к деформированию и его конструктивной жесткости и, как следствие, к разбросу удельного контактного давления формующей кромки лезвия на подложку, к разбросу по толщине наносимого слоя покрытия, при этом скоростное движение засасываемого воздуха вблизи покрытия в некоторых случаях литья пленки не допускается. Указанные недостатки усугубляются в случае литья пленки на непрерывно движущуюся подложку, имеющую существенные собственные отклонения от плоскостности, особенно при литье, керамического шликера. 3 3221 1 Предлагаемое устройство позволяет устранить недостатки известных устройств аналогичного назначения и обеспечивает получение более высокого технического результата, заключающегося в дальнейшем более существенном увеличении равнотолщинности пленки, отливаемой на вязкой суспензии, например керамического шликера, на движущуюся подложку, независимо от наличия у нее собственных существенных отклонений от плоскостности, путем применения эффекта слежения скребком за колебаниями неплоской поверхности подложки и сохранения заданных величин контактного давления скребка на подложку при эксплуатации предлагаемого устройства. Сущность изобретения заключается в том, что в заявляемом устройстве для литья пленки, преимущественно из вязкой керамической суспензии, содержащее корпус, несущий приводную подложку, средство подачи суспензии на подложку, скребок в виде установленной поперек подложки гибкой пластины, один конец которой закреплен в корпусе, а другой прилегает к подложке с возможностью разравнивания суспензий при перемещении последней, и средство создания давления на скребок выполнено в виде опирающейся на прилегающий к подложке конец скребка по меньшей мере одной грузовой плиты, установленной в выполненных в корпусе направляющих элементах с возможностью перемещения в направлении, нормальном к поверхности подложки. Другими особенностями устройства является то, что оно дополнительно снабжено опорным элементом для скребка в виде закрепленной на корпусе пластины, прилегающей к скребку со стороны, обращенной к средству создания давления на скребок, что грузовые плиты дополнительно снабжены нагружающими пружинами, связанными с корпусом, что грузовые плиты дополнительно снабжены нагружающими силовыми цилиндрами, связанными с корпусом, что устройство снабжено по меньшей мере одним нагружающим одноплечным рычагом, который шарнирно закреплен на корпусе с возможностью взаимодействия с по меньшей мере одной грузовой плитой и на плече которого размещен с возможностью перемещения вдоль него дополнительный груз, что устройство снабжено винтовым механизмом перемещения дополнительного груза вдоль плеча рычага, что устройство при множестве рычагов снабжено двумя параллельными брусами, расположенными поперек рычагов с разных сторон дополнительных грузов с возможностью их одновременного перемещения вдоль рычагов, что устройство снабжено двумя зубчато-реечными передачами, рейки которых связаны с концами упомянутых брусов, а шестерни смонтированы на одной оси, установленной в смонтированных в корпусе опорах вращения и снабженной рукояткой, что средство создания давления на скребок дополнительно снабжено механизмом вертикального возвратно-поступательного перемещения грузовых плит в направлении, нормальном к поверхности подложки, что механизм вертикального возвратнопоступательного перемещения грузовых плит выполнен в виде рычажно-винтового механизма, имеющего приводной винт с рукояткой, правую и левую гайки винта, шарнирно связанные с ними и с корпусом рычаги и тяги, на которых шарнирно закреплена балка, продетая сквозь проушины, выполненные в грузовых плитах,что каждая грузовая плита снабжена по меньшей мере одним башмаком в виде пластины, например, призматической формы, который шарнирно соединен с ней и которым она опирается на конец скребка, что шарнирная связь грузовой платы с башмаком выполнена в виде балансирной подвески, содержащей один или множество рычагов, что грузовая плита снабжена башмаком в виде замкнутой по торцам гибкой трубчатой оболочки, заполненной эластичной средой и установленной в пазу, выполненном снизу грузовой плиты параллельно поверхности подложки, что устройство снабжено средством вертикального возвратнопоступательного перемещения грузовой плиты, выполненным в виде рычажно-винтового механизма, имеющего приводной винт с рукояткой, правую и левую гайки винта, шарнирно связанные с ними и с корпусом рычаги и тяги, на которых шарнирно закреплена грузовая плита, что грузовая плита выполнена в виде сильфонной камеры, контактирующее с концом скребка днище которой выполнено в виде гибкой пластины,крыша закреплена на корпусе, а внутри она заполнена жидкостью, что камера выполнена герметичной и заполнена эластичной средой под давлением, что между опирающимся на подложку концом скребка и устанавливаемой на него по меньшей мере одной грузовой плитой помещена эластичная прокладка призматического сечения. В данном случае увеличение равнотолщинности отливаемой пленки, независимо от наличия у подложки собственных отклонений от плоскостности, достигается в результате применения эффекта слежения скребком за колебаниями неплоской поверхности подложки и сохранения заданных величин контактного давления скребка на подложку. Этот эффект обеспечиваетсятем, что средство создания давления на скребок выполнено из грузовых плит, установленных в корпусе с возможностью их давления на конец скребка и перемещения плит и конца скребка в направлении, нормальном к поверхности подложки, а также в результате возможности варьирования контактного давления. Сущность изобретения поясняется чертежами, где на фиг. 1 показан общий вид устройства для литья пленки на фиг. 2 показан вид А с фиг. 1 (вид в плане) на фиг. 3 показан фрагмент с фиг. 1 (с измененными элементами устройства) на фиг. 4 показан общий вид устройства, аналогичный фиг. 1, но с добавленными элементами на фиг. 5 показан фрагмент с фиг. 4 с добавленными элементами на фиг. 6 показан фрагмент с фиг. 4 с измененными элементами на фиг. 7 показан разрез Б-Б с фиг. 4 на фиг. 8 показан фрагмент 1 с фиг. 7 с добавленными элементами, вариант на фиг. 9 показан тот же фрагмент 1 с добавленными элемен 4 3221 1 тами, вариант на фиг. 10 показан разрез В-В с фиг. 4 (вид в плане с фиг. 4) на фиг. 11 показан общий вид устройства, аналогичный фиг. 1, но с измененными и добавленными элементами на фиг. 12 показан разрез Г-Г с фиг. 11 на фиг. 13 показан общий вид устройства, аналогичный фиг. 1, но с измененными элементами на фиг. 14 показан разрез Д-Д с фиг. 13. Устройство для литья пленки содержит движущуюся подложку 1 (см. фиг. 1), выполненную, например,из стальной катаной ленты толщиной 2 (фиг. 4), равной 0,6 мм, имеющей существенные отклонения от плоскостности корпус 3 (фиг. 1, 2), несущий подложку через посредство опорного катка 4, установленного в опорах вращения в корпусе 3 средство подачи суспензии 5, показанной на чертеже в виде трубы 6, в частных случаях - с добавлением бункера 7, который может иметь уплотнительные элементы 7 а (фиг. 7, 12, 14) скребок 8 (фиг. 1, 2) в виде гибкой пластины, закрепленной одним концом в корпусе 3 прижимной планкой 9, шпильками 10 и гайками 11, а другим концом опертый на подложку 1 средство создания давления на опертый конец скребка, выполненное в виде одной или множества грузовых плит 12, установленных в направляющих элементах 13 корпуса 3. В частных случаях выполнения устройства скребок изготавливается как из цельной гибкой пластины, так и в виде многослойной гибкой пластины. При этом для обоих случаев используются известные листовые материалы из стали, бронзы, резины, полиуретана, полимерных пленок и т.д. Например, из бронзовой ленты толщиной 0,2 мм по ГОСТ 1789-70 из полистирольной пленки толщиной 0,1 мм по ГОСТ 12998-85 из полиэтиленовой пленки с пониженным коэффициентом трения по ГОСТ 10384-73. Приведенные примеры наиболее гибких пластин для скребков по изобретению требуют в отдельных случаях стабилизации положения скребка дополнительной опорной конструкцией, которая представлена в виде закрепленной вместе со скребком 8 жесткой пластины 14, прилегающей к скребку со стороны, обращенной к грузовым плитам 12 (к п.2). В частных случаях выполнения устройства грузовые плиты 12 снабжены пружинами 15, закрепленными на стержнях 16 плит и связанными с корпусом 3 через стержни 17 и зажимы 18 (к п.5). В частных случаях выполнения устройства грузовые плиты 12 снабжены нагружающими силовыми цилиндрами 19 (фиг. 3), закрепленными на стержнях 16 плит и связанными с корпусом 3 через стержни 17 и зажимы 18, причем нагнетаемая в цилиндр среда проходит через регулятор 20 (к п.4). В частных случаях выполнения устройства грузовые плиты 12 дополнительно нагружены одним или множеством одноплечих рычагов 21 (фиг. 4), закрепленных в корпусе 3 шарнирами 22 и опертых на соответствующие грузовые плиты 12 (см. также фиг. 7) посредством роликов 23. На плече рычага 21 размещен дополнительный груз 24 с возможностью перемещения его вдоль плеча. От произвольного смещения дополнительный груз 24 фиксируется пружиной 25, прижимающей груз к рычагу посредством сухаря 26 (к п.5). Устройство может быть снабжено винтовым механизмом для перемещения дополнительного груза вдоль плеча рычага 21, состоящим из винтовой пары, в которой винт 27 (фиг. 6) имеет головку 28 под ключ и зафиксирован по оси в опере вращения в рычаге 21, а гайка 29 - в дополнительном грузе 24 (к п.6). Для возможности одновременного перемещения всех дополнительных грузов 24 устройство снабжено двумя параллельными брусами 30 и 31 (фиг. 4, фиг. 10), расположенными поперек рычагов 21 с разных сторон дополнительных грузов 24. Брусы 30, 31 могут быть снабжены толкающими регулировочными винтами 32 (фиг. 5) (к п.7). Брусы 30,31 закреплены на концах 33 (фиг. 4, фиг. 7) реек 34 и 35 двух реечных зубчатых передач, шестерни 36, которых закреплены на одной оси 37, имеющей опоры вращения в корпусе 3 и снабженной рукояткой 38. В состав оси 37 могут входить технологические муфты 39 и компенсационные (к п.8). Механизм передвижения грузовых плит 12 в направлении, нормальном к поверхности подложки, выполнен в виде рычажно-винтового механизма, имеющего приводной винт с рукояткой 40 с правой 41 и левой 42 резьбами, сопряженные с ними правую 43 и левую 44 гайки. Гайки 43 и 44 шарнирно связаны с соответствующими двуплечими рычагами 45 и 46, шарнирно закрепленными на корпусе 3. На других плечах рычагов 45 и 46 через посредство тяг 47 и 48 шарнирно закреплена балка 49, продетая сквозь проушины 50 в грузовых плитах 12 (к пп.9 и 10). В варианте выполнения грузовая плита 12 снабжена одним или множеством башмаков 51 (фиг. 8) в виде пластин призматической формы шарнирно связанных с грузовой плитой (плитами) 12, которыми она опирается (они опираются) на конец скребка 8 (к п.11). Шарнирная связь грузовой плиты 12 с башмаками 51 выполнены в варианте в виде механизма балансирной подвески 53 (фиг. 9), содержащей один (53) или множество балансиров (рычагов) 54, соединенных шарнирно между собой, с плитами 12 и с башмаками 51 (к п.12). В варианте выполнения устройства грузовая плита 12 имеет направляющие элементы 55 (фиг. 11, 12), в которые установлен параллельно поверхности подложки 1 башмак 56. Башмак 56 выполнен в виде гибкой трубчатой оболочки, замкнутой по торцам, например, в форме полусфер 57, наполненной эластичной средой 58, например воздухом или например, эластомерным материалом. 3221 1 Наполнение оболочки может производиться через трубопровод 59 и регулятор 60. При использовании эластомерного материала гибкая оболочка может быть негерметичной, выполненной, например, из капроновой сетки (к п.13). В этом варианте механизм передвижения грузовой плиты 12 выполнен в виде рычажно-винтового механизма,имеющего приводной винт 61 с рукояткой 62, гайку 63 с правой резьбой и гайку 63 а с левой резьбой, шарнирно связанные с гайками 63, 63 а и с корпусом 3 двуплечие рычаги 64 и 65, с которыми посредством тяг 66 шарнирно соединена грузовая плита 12 (к п.14). В варианте устройства грузовая плита выполнены в виде сильфонной камеры 67 (фиг. 13), складывающейся в направлении, нормальном к поверхности подложки 1. Днище 68 камеры, устанавливаемое на конец скребка выполнено в виде гибкой пластины, герметично соединенной с камерой. Крышка 69 камеры закреплена на корпусе 3 шпильками 70. Камера заполнена грузовой жидкостью, например водой (к п.15). В частных случаях выполнения устройства сильфонная камера полностью герметична и наполнена эластичной средой под давлением, например сжатым воздухом. В таких случаях наполнение камеры может производиться через трубопровод 71 и регулятор 60 (к п.16). В различных частных случаях выполнения устройства между концом 52 (фиг. 4) скребка 8, уложенном на подложку 1 и грузовыми плитами 12, устанавливаемыми на него, помещена эластичная прокладка 72 призматического сечения. Также прокладка помещается под башмак 56 грузовой плиты 12 (фиг. 11) и под днище 68 (фиг. 13) грузовой плиты, выполненной в виде сильфонной камеры 67 (к п.17). Устройство для литья пленки работает следующим образом. Из трубы 6 (фиг. 1) системы подачи вязкая суспензия 5, например керамический шликер вязкостью 60-200 сПз (сантипуаз), подается на подложку 1 в зоне 73, вблизи скребка. Бункер 7, устанавливаемый в частных случаях выполнения устройства, заполняется при этом суспензией, произвольное вытекание которой из зоны литья предотвращается уплотнительными элементами 7 а (фиг. 7) бункера. Подложка 1, движущаяся со скоростью 0,6-6,0 м/мин, увлекает суспензию в клинообразную щель между скребком и подложкой, где создается повышенное гидростатическое давление, отжимающее конец скребка от подложки с преодолением контактного давления от грузовых плит 12. Суспензия равномерно распределяется по длине клинообразной щели и ровным слоем наносится на движущуюся подложку с получением отлитой пленки 74 заданной толщины 75 (фиг. 4), которая изменяется в широких пределах, например, 12120 мм, за счет подбора грузовых плит 12 и изменения контактного давления нагруженного скребка на подложку. Грузовые плиты 12 перемещаются в направляющих элементах 13 корпуса 3 в направлении, нормальном к поверхности подложки, вместе со следящим за колебаниями ее неплоскостности концом скребка 8. Благодаря этому контактное давление, а вместе с ним и толщина пленки, остаются неизменными независимо от наличия у подложки собственных отклонений от неплоскостности, например 4-12 мм на длине 600 мин. Силы трения, действующие в направлении движения подложки на скребок 8, воспринимаются силами трения между скребком и грузовыми плитами 12, в частных случаях - и жесткой пластиной 14 (фиг. 1), в минимальной степени - собственной жесткостью скребка 8, закрепленного на корпусе 3 (к п.2). Снабжение грузовых плит пружинами 15 позволяет снизить массу плит и дает возможность регулирования толщины отливаемой пленки путем регулирования натяжения пружин 15 за счет передвижения опорных стержней 17, фиксируемых зажимами 18. Например, при натяжении пружин увеличивается давление скребка на подложку и уменьшается толщина отливаемой пленки (к п.3). Также регулируется толщина отливаемой пленки нагружающими силовыми цилиндрами 19 (фиг. 3). Так, при увеличении давления, например с помощью регулятора 20, в нижней на фиг. 3 полости цилиндра 19 увеличивается давление скребка на подложку и уменьшается толщина отливаемой пленки. Стержни 17 и зажимы 18 позволяют регулировать место хода поршня цилиндра 19. При подаче давления в верхнюю по фиг. 3 полость цилиндра 19 грузовая плита поднимается, освобождая конец скребка 8, что необходимо для очистки и замены скребка 8 (к п.4). Регулирование толщины отливаемой пленки путем изменения давления конца скребка на движущуюся подложку в случае применения грузовых плит с дополнительными одноплечими рычагами 21 (фиг. 4) производится путем перемещения дополнительных грузов 24 вдоль плеча рычага. Так, при удалении груза 24 от грузовой плиты давление возрастает, толщина отливаемой пленки уменьшается (к п.5). При перемещении груза 24 путем вращения винта 27 (фиг. 6) точность перемещения и фиксации груза 24 улучшаются (к п.6). При вращении рукоятки 38 (фиг. 7) вращаются связанные с ней осью 37 шестерни 36 и перемещаются в направляющих корпуса 3 рейки 34, 35, несущие параллельные брусы 30, 31 (фиг. 4, 10). Брусы 30, 31 перемещают,толкая грузы 24 одновременно по всем рычагам 21 (к пп.7 и 8). При вращении рукоятки 40 (фиг. 4, 7) по часовой стрелке вращается винт, имеющий правую 41 и левую 42 резьбы, гайки 43, 44, кинематически связанные с рычагами 45, 46, перемещаются навстречу друг другу, рычаги 45,46 поворачиваются в опорах корпуса 3 и через тяги 47, 48 подымают балку 49. В процессе литья пленки балка 49 6 3221 1 находится в проушинах 50 грузовых плит 12 вне контакта с ними. При вращении рукоятки 40 и подъема балки 49 последняя приближается к плитам 12 внутри проушин 50 и поднимает все плиты 12 одновременно, освобождая от плит конец 52 скребка 8. При вращении рукоятки 40 против часовой стрелки все перемещения происходят в обратном направлении, балка 49 опускается до упора в направляющих корпуса 3, грузовые плиты опускаются на конец скребка и вновь находятся вне контакта с балкой 49 (к пп.9 и 10). Опирание грузовых плит 12 на скребок посредством башмаков 51 (фиг. 8) и шарнирных связей обеспечивает при этом равномерное распределение давления на скребок при слежении им за колебаниями неплоской поверхности движущейся подложки (к п.11). Использование балансирной подвесок 53, 54 (фиг. 9) позволяет относительно равномерно распределить давление на несколько башмаков от одной грузовой плиты, за счет чего количество грузовых плит уменьшается (к п.12). При использовании грузовой плиты 12 с одним башмаком 56 (фиг. 11) в виде гибкой трубчатой оболочки, наполненной эластичной средой 58, достигается относительная равномерность давления на скребок при сложении им за колебаниями неплоской поверхности движущейся подложки за счет сочетания упругости и эластичности башмака в целом, помещенного в направляющие элементы 55 грузовой плиты 12 (к п.13). При вращении рукоятки 62 по часовой стрелке вращается приводной винт 61, гайки 63 и 63 а, кинематически связанные с рычагами 65, 64, перемещаются навстречу друг другу, рычаги 65, 64 поворачиваются в опорах корпуса 3 и посредством тяг 66 опускают грузовую плиту 12 с башмаком 56 на конец скребка 8. При дальнейшем вращении рукоятки 62 башмак будет давить на скребок с силой, которая обеспечивает отливание пленки определенной толщины. При вращении рукоятки 62 против часовой стрелки все перемещения происходят в обратном направлении, грузовая плита 12 с башмаком 56 поднимается, освобождая конец скребка 8 (к п.14). В варианте исполнения устройства, в котором грузовая плита выполнена в виде сильфонной камеры 67(фиг. 13), давление на конец скребка 8 передается от грузовой жидкости, залитой в камеру через гибкое днище 68 камеры (к. п.15). В частных случаях выполнения устройства, когда сильфонная камера полностью герметична и наполнена, например, сжатым воздухом, на конец скребка 8 передается давление сжатого воздуха через гибкое днище, при этом давление сжатого воздуха воспринимается стенками камеры и через крышку 69 - корпусом 3. При изменении давления в камере с помощью, например, регулятора 60 изменяется давление на конец скребка 8 и изменяется толщина отливаемой пленки 74. Складчатый мех сильфонной камеры, складывающейся в направлении, нормальном к поверхности подложки 1, обеспечивает относительно одинаковое давление на конец скребка 8 при значительных отклонениях от плоскостности движущейся подложки 1 (к п.16). Посредством эластичной прокладки 72, имеющей призматическую форму, помещенной в частных случаях между башмаком 56 (фиг. 11) и концом скребка 8 или помещенной между днищем 68 (фиг. 13) и концом скребка 8,сохраняется постоянной площадь, по которой передается давление на конец скребка и, таким образом, сохраняется постоянным удельное давление между концом скребка и подложкой, обеспечивающее равномерность отливаемой пленки. Эластичная прокладка 72 во всех случаях ее применения (см. также фигуры 1, 7, 8) предохраняет от износа скребок и грузовые плиты (к п.17). Экспериментально подтверждено, что выполнение средства создания давления на скребок в виде грузовых плит, установленных непосредственно на разравнивающей вязкую суспензию, конец скребка с возможностью перемещений плит и конца скребка в направлении, нормальном к поверхности движущейся подложки при слежении за колебаниями ее неплоской поверхности, дает возможность применения пластины скребка с максимальной податливостью. Это обеспечивает наименьший разброс контактного давления в зоне формообразования отливаемой пленки и, следовательно, наименьший разброс толщины пленки. Таким образом, за счет максимального использования эффекта слежения скребком и сохранения постоянным контактного давления скребка на подложку получено резкое увеличение равнотолщинности пленки, отливаемой на движущуюся подложку, имеющую собственные существенные отклонения от плоскостности. Это дает возможность применения при литье точной по толщине пленки долговечной стальной конвейерной ленты, изготовленной из стандартного проката, имеющего значительную неплоскостность по сравнению с малодоступным прецизионным прокатом. Указанные частные случаи выполнения изображения дают возможности варвирования имеющимися конструкторскими средствами для обеспечения заданного контактного давления скребка, защиты скребка от износа, а также создания удобства пользования устройством. Практическое применение устройства в конденсаторостроении позволяет получать высококачественную керамическую пленку для монолитных конденсаторов и повысить электропараметры последних. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

МПК: B29C 041/24, B29D 7/01, B28B 005/00

Метки: литья, пленки, устройство

Код ссылки

<a href="https://by.patents.su/10-3221-ustrojjstvo-dlya-litya-plenki.html" rel="bookmark" title="База патентов Беларуси">Устройство для литья пленки</a>

Предыдущий патент: Препарат для профилактики и лечения воспаления плавательного пузыря рыб

Следующий патент: Способ неразрушающего контроля и устройство для его осуществления

Случайный патент: Конструкция стыкового паяного соединения