Способ изготовления диода Шоттки

Номер патента: 15018

Опубликовано: 30.10.2011

Авторы: Бармин Михаил Дмитриевич, Сарычев Олег Эрнстович, Солодуха Виталий Александрович, Ковальчук Наталья Станиславовна, Соловьев Ярослав Александрович, Глухманчук Владимир Владимирович

Текст

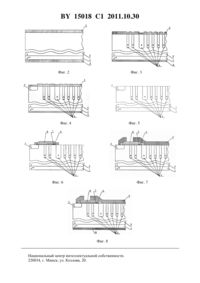

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ИЗГОТОВЛЕНИЯ ДИОДА ШОТТКИ(71) Заявитель Открытое акционерное общество ИНТЕГРАЛ(72) Авторы Глухманчук Владимир Владимирович Солодуха Виталий Александрович Соловьев Ярослав Александрович Сарычев Олег Эрнстович Ковальчук Наталья Станиславовна Бармин Михаил Дмитриевич(73) Патентообладатель Открытое акционерное общество ИНТЕГРАЛ(57) Способ изготовления диода Шоттки, включающий окисление сильнолегированной кремниевой подложки -типа проводимости со сформированным слаболегированным эпитаксиальным слоем того же типа проводимости, формирование в эпитаксиальном слое слаболегированных областей -типа проводимости, вскрытие в защитном диэлектрическом покрытии окна, формирование металлизации анода с барьерным слоем электрода Шоттки, формирование металлизации катода, отличающийся тем, что после формирования в эпитаксиальном слое слаболегированных областей -типа проводимости по периметру структуры формируют ограничительное кольцо -типа проводимости, удаляют слой окисла кремния, проводят химическое окисление и формируют защитное диэлектрическое покрытие последовательным нанесением слоев полуизолирующего поликристаллического кремния толщиной от 0,05 до 0,5 мкм с содержанием кислорода от 5 до 15 мас. , нитрида кремния толщиной от 0,05 до 0,2 мкм и среднетемпературного фосфоросиликатного стекла толщиной от 0,5 до 2,0 мкм с содержанием фосфора от 2 до 7 мас. . Фиг. 1 Изобретение относится к электронной технике, а более конкретно к способу изготовления диода Шоттки, и может быть использовано для изготовления высоковольтных выпрямителей переменного тока. 15018 1 2011.10.30 Известен способ изготовления диода Шоттки 1, включающий окисление сильнолегированной кремниевой подложки -типа проводимости со сформированным слаболегированным эпитаксиальным слоем того же типа проводимости, формирование сильнолегированного охранного кольца противоположного типа проводимости, вскрытие в защитном диэлектрическом покрытии окна, формирование металлизации анода с барьерным слоем электрода Шоттки, формирование металлизации катода. Однако из-за высокой концентрации легирующей примеси в охранном кольце диоды Шоттки, изготовленные согласно данному способу, отличаются низкими значениями обратных напряжений, существенным их разбросом, что приводит к низкому выходу годных диодов Шоттки. Кроме того, при использовании в качестве материала защитного диэлектрического покрытия окисла кремния на поверхности эпитаксиального слоя возникают зарядовые состояния, обусловливающие появление дополнительных обратных токов охранного кольца, что приводит к снижению обратного напряжения и выхода годных диодов Шоттки. Известен способ изготовления диода Шоттки 2, включающий окисление сильнолегированной кремниевой подложки -типа проводимости со сформированным слаболегированным эпитаксиальным слоем того же типа проводимости, формирование сильнолегированных областей противоположного типа проводимости в виде внутреннего охранного кольца, наружного потенциального кольца и совокупности параллельных полос внутри охранного кольца, вскрытие в защитном диэлектрическом покрытии окна, формирование металлизации анода с барьерным слоем электрода Шоттки, формирование металлизации катода. Формирование сильнолегированных областей -типа проводимости в виде совокупности параллельных полос, а также охранного и потенциального колец позволяет увеличить обратное напряжение диода Шоттки. Однако из-за высокой степени легирования областей-типа проводимости диод Шоттки, изготовленный данным способом, характеризуется сравнительно низкими обратными напряжениями. Кроме того, и в данном способе использование в качестве материала защитного диэлектрического покрытия окисла кремния обусловливает возникновение зарядовых состояний на поверхности эпитаксиального слоя,что приводит к дополнительным токам утечки охранного кольца, снижению обратного напряжения и низкому выходу годных диодов Шоттки. Наиболее близким техническим решением к предлагаемому является способ изготовления диода Шоттки 3, включающий окисление сильнолегированной кремниевой подложки -типа проводимости со сформированным слаболегированным эпитаксиальным слоем того же типа проводимости, формирование в эпитаксиальном слое слаболегированных областей -типа проводимости, вскрытие в защитном диэлектрическом покрытии окна,формирование металлизации анода с барьерным слоем электрода Шоттки, формирование металлизации катода. Формирование областей -типа проводимости с меньшей концентрацией легирующей примеси способствует увеличению обратного напряжения диодов Шоттки, изготовленных данным способом. Однако отсутствие ограничительного кольца не позволяет обеспечить достаточно высокое обратное напряжение диодов Шоттки. Кроме того, и в данном способе защитное диэлектрическое покрытие из окисла кремния индуцирует на поверхности эпитаксиального слоя зарядовые состояния, обусловливающие дополнительные токи утечки охранного кольца, снижение обратного напряжения и низкий выход годных диодов Шоттки. Заявляемое изобретение решает задачу увеличения обратного напряжения и повышения выхода годных диодов Шоттки. Сущность изобретения заключается в том, что в способе изготовления диода Шоттки,включающем окисление сильнолегированной кремниевой подложки -типа проводимости со сформированным слаболегированным эпитаксиальным слоем того же типа проводимости,формирование в эпитаксиальном слое слаболегированных областей -типа проводимости,2 15018 1 2011.10.30 вскрытие в защитном диэлектрическом покрытии окна, формирование металлизации анода с барьерным слоем электрода Шоттки, формирование металлизации катода, после формирования в эпитаксиальном слое слаболегированных областей -типа проводимости по периметру структуры формируют ограничительное кольцо -типа проводимости, удаляют слой окисла кремния, проводят химическое окисление и формируют защитное диэлектрическое покрытие последовательным нанесением слоев полуизолирующего поликристаллического кремния толщиной от 0,05 до 0,5 мкм с содержанием кислорода от 5 до 15 мас. ,нитрида кремния толщиной от 0,05 до 0,2 мкм и среднетемпературного фосфоросиликатного стекла толщиной от 0,5 до 2,0 мкм с содержанием фосфора от 2 до 7 мас. . Сопоставительный анализ предлагаемого изобретения с прототипом показал, что заявляемый способ отличается от известного тем, что после формирования в эпитаксиальном слое слаболегированных областей -типа проводимости по периметру структуры формируют ограничительное кольцо -типа проводимости, удаляют слой окисла кремния,проводят химическое окисление и формируют защитное диэлектрическое покрытие последовательным нанесением слоев полуизолирующего поликристаллического кремния толщиной от 0,05 до 0,5 мкм с содержанием кислорода от 5 до 15 мас. , нитрида кремния толщиной от 0,05 до 0,2 мкм и среднетемпературного фосфоросиликатного стекла толщиной от 0,5 до 2,0 мкм с содержанием фосфора от 2 до 7 мас. . Решение поставленной задачи объясняется следующим образом. Из уровня техники известно, что пробой планарного перехода происходит при обратном смещении в месте наибольшей напряженности электрического поля, локализующемся, как правило, на поверхности структуры 4. Формирование в эпитаксиальном слое потенциальных колец-типа проводимости позволяет расширить область обеднения обратносмещенного -перехода на поверхности структуры. Это, в свою очередь, позволяет уменьшить напряженность электрического поля и соответственно, увеличить обратное напряжение диода Шоттки. В то же время формирование ограничительного кольца -типа проводимости по периметру диодной структуры позволяет установить необходимую ширину области обеднения на поверхности. Это исключает возникновение локальных мест пробоя структуры,что стабилизирует обратное напряжение и уменьшает обратный ток диода Шоттки. Кроме того, область -типа проводимости является геттером для примесных и структурных дефектов, что также способствует уменьшению обратного тока диода Шоттки. Удаление слоя окисла кремния после формирования ограничительного кольца -типа проводимости необходимо для обеспечения непосредственного электрического контакта слоя полуизолирующего поликристаллического кремния (ППК) защитного диэлектрического покрытия к поверхности эпитаксиального слоя. В противном случае слой ППК не будет выполнять функцию резистивной обкладки и становится неэффективным. Химическое окисление необходимо для формирования тонкого слоя химического оксида кремния, позволяет заполнить оборванные связи на поверхности кремния кислородом, тем самым защитить поверхность кремния от адсорбированных газов, химических соединений и органических загрязнений, а значит, избежать неконтролируемого увеличения его поверхностной проводимости. При этом сохраняется электрический контакт кремния и пленки ППК за счет туннельного эффекта и обеспечивается эффективная работа пленки ППК в качестве резистивной полевой обкладки. Формирование слоя ППК толщиной от 0,05 до 0,5 мкм с содержанием кислорода от 5 до 15 мас.в качестве материала нижнего слоя защитного диэлектрического покрытия позволяет создать резистивную полевую обкладку, обеспечивающую равномерное распределение напряжения обратного смещения по площади структуры. При толщине слоя ППК менее 0,05 мкм ухудшается равномерность распределения напряжения обратного смещения, что приводит к уменьшению обратного напряжения. При толщине слоя ППК более 0,5 мкм в защитном диэлектрическом слое наблюдаются существенные внутренние механические напряжения, которые могут привести к ухудшению адгезии и отслаиванию 3 15018 1 2011.10.30 слоя ППК. При содержании кислорода менее 5 мас.поверхностное сопротивление слоя ППК становится чрезмерно низким, что приводит к существенному увеличению обратного тока, обусловленному поверхностной утечкой через слой ППК, уменьшению обратного напряжения и снижению процента выхода годных диодов Шоттки. При содержании кислорода более 15 мас.поверхностное сопротивление слоя ППК становится слишком большим, что приводит к ухудшению равномерности распределения напряжения обратного смещения и, соответственно, к уменьшению обратного напряжения и выхода годных диодов Шоттки. Формирование второго слоя защитного диэлектрического покрытия из нитрида кремния толщиной от 0,05 до 0,2 мкм обеспечивает эффективную защиту слоя ППК против диффузии влаги, подвижных ионов и молекул кислорода, азота, водорода, которые могут существенно изменять его электрофизические свойства. При толщине слоя нитрида кремния менее 0,05 мкм не обеспечивается эффективная защита слоя ППК против диффузии влаги, подвижных ионов и молекул кислорода, азота, водорода, что приводит к снижению напряжения пробоя и увеличению обратных токов диода Шоттки. При толщине слоя нитрида кремния более 0,2 мкм в структуре будут наблюдаться значительные внутренние механические напряжения, приводящие к нарушению сплошности защитного диэлектрического покрытия вследствие его растрескивания, что обусловливает снижение выхода годных диодов Шоттки. Формирование поверх слоя нитрида кремния слоя среднетемпературного фосфоросиликатного стекла (СТФСС) толщиной от 0,5 до 2,0 мкм с содержанием фосфора от 2 до 7 мас.позволяет обеспечить дополнительную защиту против диффузии влаги к нижележащим слоям, а также исключить попадание загрязнений на поверхность нитрида кремния. При толщине слоя СТФСС менее 0,5 мкм не будет обеспечиваться достаточная защита нижележащих слоев от диффузии влаги. Нанесение слоя СТФСС толщиной более слоя 2,0 мкм нецелесообразно экономически. При содержании фосфора в слое СТФСС менее 2 мас.данный слой будет характеризоваться механической напряженностью и склонностью к растрескиванию защитного диэлектрического покрытия, что ухудшает качество защиты и снижает выход годных диодов Шоттки. При содержании фосфора в слое СТФСС более 7,0 мас.при взаимодействии с атмосферной влагой будет образовываться ортофосфорная кислота, приводящая к коррозии и отказам металлизации, снижению выхода годных диодов Шоттки. Сущность изобретения поясняется на фиг. 1-8, где изображены поперечные разрезы структуры диода Шоттки на различных стадиях изготовления согласно заявляемому способу. На фиг. 1 показана исходная структура, представляющая собой сильнолегированную подложку -типа проводимости (1) со сформированным слаболегированным эпитаксиальным слоем того же типа проводимости (2) на фиг. 2 - структура со слоем окисла кремния(3) после окисления на фиг. 3 - после формирования слаболегированных областей -типа проводимости (4) на фиг. 4 - после формирования по периметру ограничительного кольца-типа проводимости (5) на фиг. 5 - после удаления слоя окисла кремния (3) на фиг. 6 после химического окисления и формирования защитного диэлектрического покрытия последовательным нанесением слоев ППК (6), нитрида кремния (7), СТФСС (8) и вскрытия в защитном диэлектрическом покрытии окна на фиг. 7 - после формирования металлизации анода (9) на фиг. 8 - после формирования металлизации катода (10). Предложенный способ изготовления структуры, изображенной на фиг. 8, может быть использован для изготовления диодов Шоттки с обратным напряжением от 200 до 1000 В. В качестве примера показано его применение для изготовления диода Шоттки типа 60. Исходную эпитаксиальную структуру 55 КЭФ 25/420 КЭСО,01(111) окисляют до формирования слоя окисла кремния (3) толщиной 0,650,05 мкм пирогенным окислением при температуре 950 С. Затем стандартными способами фотолитографии, ионной имплантации и диффузии формируют слаболегированные области -типа проводимости (4). Далее 4 15018 1 2011.10.30 стандартными способами фотолитографии и диффузии по периметру структуры формируют ограничительное кольцо -типа проводимости (5), удаляют слой окисла кремния (3). Затем проводят химическое окисление последовательной химобработкой в смеси серной кислоты и перекиси водородапри температуре 1255 С, в перекисноаммиачном растворе (ПАР), в смесипри температуре 1255 С. После этого формируют защитное диэлектрическое покрытие последовательным нанесением слоев полуизолирующего поликристаллического кремния (6) окислением моносилана закисью азота на установке Изотрон 4-150, нитрида кремния (7) аммонолизом дихлорсилана на установке Изотрон 4-150 и среднетемпературного фосфоросиликатного стекла (8) окислением смеси паров тетраэтоксисилана с триметилфосфатом или диметилфосфитом на установке Изотрон 4-150. Далее магнетронным распылением алюминия с последующей фотолитографией формируют металлизацию анода с барьерным слоем электрода Шоттки (9). После этого подложку утоняют до заданной толщины и наносят металлизацию катода (10) последовательным напылением на обратную сторону подложки слоев титана, никеля или сплава никель-ванадий и серебра. В таблице представлены сравнительные характеристики диодов Шоттки, изготовленных различными способами после сборки в корпус -220. Характеристики диодов Шоттки в корпусе -220,изготовленных различными способами Параметры структуры защитного диэлектрического слоя, мкм ППК СТФСС Формирование ОбХимиограниратное Прическое чительнапря- Вг/Вп 2) меокисного жение,чание ление 1) кольца нет есть есть есть нет нет есть есть есть нет нет есть есть есть нет Обратное напряжение измерялось при обратном токе 1 . Вг/Вп определялось как отношение выходов годных диодов Шоттки испытуемого способа изготовления относительно выхода годных прототипа. 2) Из таблицы видно, что по сравнению с прототипом обратное напряжение диодов Шоттки возросло с 460 до 645-685 В, в 1,40-1,49 раз, а процент выхода годных диодов Шоттки увеличился от 4,9 до 5,9 раз. Таким образом, предлагаемый способ изготовления позволяет решить задачу повышения выхода годных диодов Шоттки и увеличения их обратного напряжения. Источники информации 1.4110775, МПК 01 29/66, 1978. 2.В,,. - . 26, 1983. - . - . 491-493. 3.4862229, МПК 01 29/66, 1989. 4. Блихер А. Физика силовых биполярных и полевых транзисторов. - Л. Энергоатомиздат, 1986. - С. 248. 5 Фиг. 8 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

МПК: H01L 29/872, H01L 29/47

Метки: диода, изготовления, способ, шоттки

Код ссылки

<a href="https://by.patents.su/6-15018-sposob-izgotovleniya-dioda-shottki.html" rel="bookmark" title="База патентов Беларуси">Способ изготовления диода Шоттки</a>

Предыдущий патент: Вычислительное устройство по модулю три

Следующий патент: Способ получения порошка кубического нитрида бора для режущего инструмента

Случайный патент: Функциональное покрытие для полупроводниковых кремниевых пластин ориентации (001)