Тормозной механизм с устройством измерения тормозного момента колесного транспортного средства

Номер патента: U 1928

Опубликовано: 30.06.2005

Авторы: Метто Анатолий Анатольевич, Сазонов Игорь Сергеевич, Ким Валерий Андреевич, Рогожин Владимир Дмитриевич

Текст

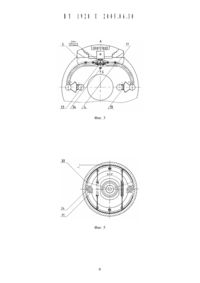

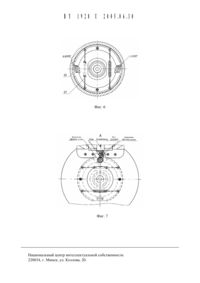

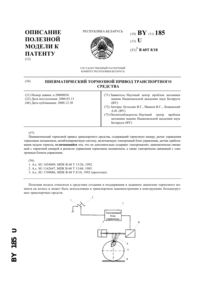

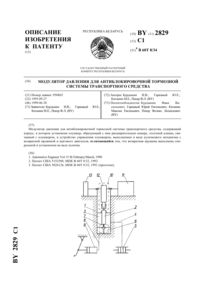

2. ТОРМОЗНОЙ МСХЗНИЗМ С УСТРОЙСТВОМ ИЗМСрСНИЯ ТОрМОЗНОГО момента КОЛССНОГО трансПОрТНОГО средства ПО П. 1, ОТЛИЧЗЮЩИЙСЯ ТСМ, ЧТО передаточный механизм СИНХрОННОГО привода ДОПОЛНИТСЛЬНЫХ пар ТрСНИЯ СОСТОИТ ИЗ направляющих В ВИДС зубчатой РСЙКИ,вала-Шестерни, КОНИЧССКИХ зубчатых КОЛСС И разжимного кулака.1. Грищкевич А.И., Ломако Д.М., Автущко В.П. И др. Автомобили Конструкция, конструирование и расчет. Системы управления и ходовая часть Учеб. пособие для вузов / Под ред. А.И. Грищкевича. - Мн. Вь 1 щ. щк., 1987. - С. 54-56.2. Самохин С. Некоторые аспекты ремонта тормозных дисков // Автомобиль и сервис. 2003. - Не 2. - С. 26-28.Полезная модель относится к механизмам для преобразования кинетической энергии в механическую работу фрикционных элементов и может быть использована в качестве тормозного механизма рабочей тормозной системы транспортного средства.Известно типичное устройство дискового тормозного механизма, содержащего суппорт,представляющий собой подвижную скобу с гидравлическим тормозным цилиндром и направляющие элементы, колодки, тормозной диск 1.Однако такой тормозной механизм имеет высокую теплонагруженность в зоне фрикционного контакта, что неизбежно приводит к снижению эффективности и долговечности тормозного механизма. Суть проблемы заключается в том, что при торможении с больщих скоростей тормозной механизм должен преобразовать больщое количество кинетической энергии транспортного средства в тепловую энергию, что неизбежно приводит к возникновению значительной тепловой нагрузки непосредственно в области контакта тормозных колодок с тормозным диском. Температура других участков диска ниже за счет их охлаждения воздухом и отвода тепла к более холодным частям. Неравномерное нагревание приводит к изменению формы рабочих поверхностей, способствуя ускоренному износу в местах, имеющих наивь 1 сщую температуру. Под действием значительных температурных нагрузок тормозной диск прогибается, а его средняя часть утолщается 2. Как следствие,происходит неравномерная выработка тормозного диска в радиальном направлении, изменение его толщины по окружности и деформация рабочей поверхности. В двух последних случаях при торможении ощущается вибрация на педали тормоза и рулевом колесе(из практики известно, что вибрация становится ощутимой, если торцевые биения превь 1 щают величину 0,1 мм). Увеличивается свободный ход педали тормоза и нарушается плавность торможения, поскольку тормозной диск стремится развести тормозные колодки на величину своего биения.Также отсутствует устройство измерения тормозного момента. Наличие этого устройства позволит вести непрерывный контроль состояния контакта колеса с опорной поверхностью в процессе торможения транспортного средства и, тем самым, сделает этот процесс управляемым с помощью системы активной безопасности. Таким образом, будет улучшена устойчивость и безопасность движения транспортного средства.Известен дисковый тормозной механизм фирмы АвтоСпортТехника 3, состоящий из суппорта, плавающей скобы и гидравлического тормозного цилиндра, фрикционных накладок, тормозного диска, а также размещенных внутри тормозного диска колодок с фрикционными накладками, элементов их крепления и привода.Такой тормозной Механизм характеризуется высокой теплонагруженностью в зоне фрикционного контакта И отсутствием устройства для Измерения тормозного момента. Кроме того, колодки с фрикционными накладками приводятся в действие не одновременно с основными парами трения тормозной диск - фрикционные накладки, поскольку предназначены для выполнения функций стояночного тормоза.В качестве прототипа выбран дисковый тормозной механизм фирмы АТЕ, серийно устанавливаемый на автомобили ВМШ 3-й серии 4, состоящий из плавающей скобы и тормозного цилиндра с поршнем и уплотнительными кольцами, направляющих элементов, фрикционных накладок, тормозного диска, а также размещенных внутри тормозного диска колодок с фрикционными накладками, элементов их крепления и привода. Колодки с фрикционными накладками, образующие с внутренней поверхностью тормозного диска дополнительные пары трения, приводятся в действие приводом стояночного тормоза.Прототипу также присущи высокая теплонагруженность в зоне фрикционного контакта и отсутствие устройства измерения тормозного момента, а основные и дополнительные пары трения приводятся в действие не синхронно.Задачи полезной модели повышение эффективности и срока службы тормозного механизма, повышение устойчивости и безопасности движения колесного транспортного средства.Для решения поставленных задач тормозной механизм с устройством измерения тормозного момента колесного транспортного средства, содержащий плавающую скобу и тормозной цилиндр с поршнем и уплотнительными кольцами, направляющие элементы,фрикционные накладки и тормозной диск - основные пары трения, колодки с фрикционными накладками, элементы их крепления и привода, причем колодки с фрикционными накладками образуют с внутренней поверхностью тормозного диска дополнительные парь 1 трения, согласно полезной модели, содержит передаточный механизм синхронного привода дополнительных пар трения, состоящий из направляющих, подшипников, болтовых соединений, рычагов, зубчатых секторов и разжимных кулаков, при этом основные и дополнительные пары трения оснащены устройством измерения тормозного момента, а колодки с фрикционными накладками, имеющие развитую поверхность контакта, вь 1 полнены из специального композита в виде полуколец сложной формы в поперечном сечении. Передаточный механизм синхронного привода дополнительных пар трения состоит из направляющих в виде зубчатой рейки, вала-шестерни, конических зубчатых колес и разжимного кулака.Повышение эффективности тормозного механизма достигается посредством одновременного приведения в действие с основными фрикционными парами дополнительных пар трения, которые имеют развитую поверхность фрикционного контакта. За счет введения в конструкцию тормозного механизма устройства измерения реализуемого тормозного момента, позволяющего автоматически управлять процессом торможения, обеспечивается повышение устойчивости и безопасности движения колесного транспортного средства. Повышение срока службы фрикционных элементов тормозного механизма является следствием снижения тепловой нагрузки в зоне фрикционного контакта основных пар трения.Сущность изобретения поясняется чертежами. На фиг.1 представлен фронтальный вид тормозного механизма, а на фиг. 2 - поперечный разрез. На фиг. 3 приведен вид А, а на фиг. 4 - вид Б, дающие наглядное представление о конструкции передаточного механизма синхронного привода дополнительных пар трения. На фиг. 5 показаны дополнительные пары трения в расторможенном состоянии, а на фиг. 6 - в рабочем состоянии. На фиг. 7 изображен вариант исполнения передаточного механизма синхронного привода дополнительных пар трения.Тормозной механизм содержит опорный щит 3, на котором с помощью гаек 4 закреплен кронштейн 5, посредством которого установлен суппорт 6. Скоба 1 имеет возмож 3ность перемещения относительно суппорта 6 вдоль оси вращения колеса И обратно. Фрикционные накладки 2 установлены на пальцах 7, закрепленных в скобе 1. Ступица выполнена как одно целое с тормозным диском 9 и установлена на двух подшипниках 13 и 14. Подшипники 13 и 14 напрессованы на ось 10 ступицы. Ось 10 ступицы закреплена на опорном щите 3. Осевое перемещение подщипника 14 ограничено с помощью стопорной гайки 11 и Шайбы 12. Скоба 1, перемещаясь вдоль оси вращения колеса, через передаточный механизм приводит в действие дополнительные пары трения. Передаточнь 1 й механизм синхронного привода дополнительных пар трения состоит из направляющих 15,подщипников 16, рычагов 17, зубчатых секторов 19 и разжимных кулаков 21. Направляющие 15 имеют форму призмы, боковые грани которой расположены под углом ос к вертикали. Направляющие 15 опираются на салазки, приваренные к скобе 1. К боковым граням направляющих 15 прижаты подщипники 16, закрепленные на соответствующих рычагах 17 посредством болтов 34 и гаек 18. Зубчатые сектора рычагов 17 находятся в зацеплении с соответствующими секторами 19. Зубчатые сектора 19 напрессованы на валы 20, установленные в опорном щите 3 с возможностью поворота вокруг своей оси. На противоположном конце каждого вала 20 напрессован разжимной кулак 21. Верхняя из колодок 22 опирается на разжимные кулаки 21, а нижняя - удерживается в исходном положении пружинами 23. Обе колодки 22 с целью недопущения их осевого перемещения закреплены посредством компенсаторов 31 износа и гаек 32 компенсаторов. Внутри одного из валов 20 (см. фиг. 5, 6) установлен датчик 24 фактически реализуемого дополнительной парой трения момента. Для определения тормозного момента, фактически реализуемого основной парой трения, используется датчик 8, установленный между пальцами 7.Для обеспечения нормальных условий работы подщипников 13 и 14 предусмотрены манжета 25 и крыщка 26.Тормозной цилиндр выполнен как одно целое со скобой 1. В цилиндр входит порщень 27 с уплотнительным кольцом 28, защитный колпачок 29 и пылезащитный чехол 30.Для компенсации износа рабочих поверхностей предусмотрен механизм, включающий компенсатор 31 износа и гайку 32 компенсатора для каждой из колодок 22 дополнительных пар трения.Осевое перемещение исходного положения скобы 1 по мере износа фрикционных накладок 2 и тормозного диска 9 не оказывает влияния на работу дополнительных пар трения благодаря конструктивному исполнению салазок и направляющих 15, а также наличию упора 33.Тормозной механизм с устройством измерения тормозного момента колесного транспортного средства работает следующим образом. Воздействие, приложенное на органы управления тормозной системы транспортного средства, передается посредством рабочего тела через гидропривод в тормозной цилиндр, размещенный в скобе 1. Под действием давления рабочего тела порщень 27 перемещается и прижимает к тормозному диску 9 подвижную фрикционную накладку 2. Скоба 1, в свою очередь, также перемещается и прижимает с противоположной стороны диска 9 неподвижную фрикционную накладку 2. Одновременно со скобой 1 перемещаются направляющие 15, что заставляет подщипники 16, а вместе с ними и рычаги 17 повернуться на угол Г. При этом зубчатый сектор 19 поворачивается на угол 3 Г/п, где п - передаточное отнощение зубчатого сектора рычага 17 и зубчатого сектора 19. Разжимные кулаки 21 также поворачиваются на угол 3, в результате чего колодки 22 дополнительных пар трения вводятся в контакт с внутренней поверхностью тормозного диска 9. Таким образом, тормозной момент реализуется и в основных, и в дополнительных парах трения, то есть в два потока. Колодки 22 возвращаются в исходное положение одновременно с возвратом скобы 1 под действием пружин 23.Фактически реализуемый тормозным механизмом момент определяется с помощью датчиков 8 и 24. Датчик 24 регистрирует усилие, с которым колодка 22 воздействует на разжимной кулак 21, а датчик 8 - усилие, с которым фрикционные накладки 2 стремятся повернуть пальцы 7. Эти усилия пропорциональны тормозным моментам, соответственно реализуемым в дополнительных и основных парах трения.

МПК / Метки

МПК: F16D 55/12, F16D 55/22

Метки: тормозной, транспортного, тормозного, устройством, колесного, момента, средства, механизм, измерения

Код ссылки

<a href="https://by.patents.su/7-u1928-tormoznojj-mehanizm-s-ustrojjstvom-izmereniya-tormoznogo-momenta-kolesnogo-transportnogo-sredstva.html" rel="bookmark" title="База патентов Беларуси">Тормозной механизм с устройством измерения тормозного момента колесного транспортного средства</a>

Предыдущий патент: Комбинированный агрегат для ухода за картофелем

Следующий патент: Устройство для образования уширений в скважинах

Случайный патент: Способ тампонирования скважины с созданием моста, устройство для его осуществления и барьер для тампонажного раствора