Тормоз колесного транспортного средства с устройством измерения тормозного момента

Номер патента: U 936

Опубликовано: 30.09.2003

Авторы: Рогожин Владимир Дмитриевич, Романович Юрий Сергеевич, Козловский Игорь Владимирович, Сазонов Игорь Сергеевич, Ким Валерий Андреевич, Карташев Валентин Митрофанович, Поляков Александр Анатольевич

Текст

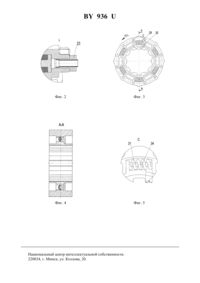

НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ ТОРМОЗ КОЛЕСНОГО ТРАНСПОРТНОГО СРЕДСТВА С УСТРОЙСТВОМ ИЗМЕРЕНИЯ ТОРМОЗНОГО МОМЕНТА(71) Заявитель Могилевский государственный технический университет(72) Авторы Ким Валерий Андреевич Рогожин Владимир Дмитриевич Сазонов Игорь Сергеевич Романович Юрий Сергеевич Поляков Александр Анатольевич Карташев Валентин Митрофанович Козловский Игорь Владимирович(73) Патентообладатель Могилевский государственный технический университет(57) Тормоз колесного транспортного средства с устройством измерения тормозного момента, содержащий тормозной диск, суппорт, исполненный в виде дисков с фрикционными элементами и установлен на ступице колеса, имеющий возможности ограниченного вращения и перемещения вдоль оси вращения колеса, исполнительный механизм, выполненный в виде гидроцилиндров, отличающийся тем, что суппорт исполнен в виде составных частей, одна из которых неподвижно закреплена на ступице колеса, а другая часть связана с первой посредством упругих связей, позволяющие малые относительные угловые перемещения друг относительно друга, которые измеряются датчиком, установленным в механизме тормоза, при этом относительные угловые перемещения пропорциональны фактически реализуемому колесом тормозному моменту, кроме того, снижение удельного давления на поверхности фрикционных элементов, при многократном повышении приводного усилия, достигается за счет максимально развитых поверхностей трения фрикционных накладок.(56) 1. Дисковые тормозные механизмы с пневмоприводом 6/7 (стандартное и радиальное исполнение) Руководство по ремонту (-0002). Представительство фирмы Кнорр-Бремзе, 2001. - С. 34. 2. Бухарин Н.А., Прозоров , Щукин М.М. Автомобили. Конструкция, нагрузочные режимы. Рабочие процессы, прочность агрегатов автомобиля Учебное пособие для вузов. - Л. Машиностроение (Ленингр. отд-ние), 1973. - С. 504 (прототип). Полезная модель относится к области авто- самолетостроения и может быть использована в тормозных системах колесных транспортных средств и самолетов. Известно устройство дискового тормоза радиального исполнения, содержащего суппорт, исполненного в виде подвижной скобы, с направляющими элементами, колодку с фрикционными накладками, регулятор зазоров между тормозным диском и фрикционными накладками, исполнительный механизм, выполненного в виде комбинированного тормозного цилиндра 1. Недостатком данного дискового тормоза является то, что он не обеспечивает эффективности торможения и устойчивости движения колесной машины при экстренном торможении. Эти недостатки связаны с тем, что при экстренном торможении момент, формируемый в тормозном механизме, превышает момент по сцеплению, фактически реализуемый колесом. Вследствие этого происходит блокировка тормозящего колеса, которая сопровождается скольжением его пятна контакта относительно опорной поверхности. Таким образом, диссипация кинетической энергии машины происходит не в самом механизме тормоза, а за счет работы трения в контакте колес машины с опорной поверхностью. Экстренное торможение колесной машины, сопровождаемое скольжением пятен контактом его колес, при отсутствии автоматических систем управления торможением,носит неизбежный характер из-за того, что при проектировании колесных тормозов, как правило, закладывается, практически, удвоенный запас момента. Следствием же скольжения пятна контакта колеса является спад коэффициентов сцеплений в его продольном и в боковом направлениях. Особенно ощутим спад коэффициента сцепления колеса в боковом направлении, из-за чего существенно ухудшается устойчивость движения колесной машины при торможении. Другой недостаток тормоза обусловлен его конструктивными особенностями, так он не позволяет обеспечить равномерную выборку зазора между поверхностями трения вследствие неравномерного распределения давления по поверхности сопряжения тормозной диск - фрикционная накладка. Кроме того, тормоз требует принудительного растормаживания, так как его трущиеся пары входят в конус трения. Наиболее существенным недостатком тормоза является то, что в тормозе отсутствует источник информации, т.е. датчик измерения тормозного момента, фактически реализуемого колесом, который позволил бы проводить непрерывный контроль состояния опорной поверхности в процессе торможения машины, тем самым осуществлять, с помощью автоматической системы управления, дозирование формируемого момента в соответствии с характеристикой опорной поверхности. Кроме вышеуказанных недостатков, из-за высоких давлений, развиваемых на поверхности пар трения, фрикционные накладки тормоза подлежат частым заменам. Наиболее близким прототипом является дисковый тормоз грузового автомобиля 2,рис. .6, С. 393, состоящий из суппорта, связанного со ступицей колеса, имеющего возможность перемещаться вдоль оси вращения колеса, исполнительных механизмов, выполненных в виде штоков двух симметрично расположенных гидроцилиндров, и механизма сервоусиления. 936 В отторможенном состоянии диски тормоза стягиваются пружинами, а зазоры между трущимися парами обеспечиваются конструктивными мерами, предусмотренными в тормозе. При торможении штоки двух симметрично расположенных цилиндров гидравлического привода осуществляют поворот дисков относительно оси колеса. Восемь стальных шариков, перемещаясь по скосам канавок механизма усиления, защемляются, вызывая осевое перемещение дисков и прижатие их к корпусу тормоза. Недостатком данного дискового тормоза является неравномерное распределение давлений по поверхности пар трения, обусловленное конструкцией исполнительных элементов, представляющих собой механизмы шарикового клина. При этом фактором, влияющим на неравномерность заклинивания шариков в механизме усиления, является несоответствие геометрии скосов канавок в процессе износа сопряженных поверхностей. Изнашивание сопряжения шарик - скос канавки имеет место как при движении шариков в клиновом пространстве, так и в начале процесса торможения, а также и при растормаживании колеса, когда шарики под действием сил трения возвращаются в исходное состояние. При этом в местах контакта шариков с поверхностями скосов канавок будет иметь место проскальзывание шариков. В противном случае механизм усиления не сможет исполнять свои функции, т.е. включаться и выключаться. В результате изнашивания поверхностей переменный угол заклинивания, образуемый скосами канавок, должен быть меньше удвоенного угла трения скольжения. Тогда шарики либо не смогут удерживаться в заклиненном состоянии, либо не смогут выйти из заклиненного состояния. Распределение нагрузки между заклиненными шариками вследствие изнашивания поверхностей скосов будет неравномерным. В конечном итоге механизм самоусиления потеряет свою функциональную способность, что приведет к резкому снижению эффективности работы дискового тормозного механизма. Другим недостатком рассматриваемой конструкции является отсутствие возможности измерения фактически реализуемого тормозного момента на тормозящем колесе, а также блокировка колеса при экстренном торможении. Задачей полезной модели является повышение эффективности торможения колесной машины посредством такой конструкции тормоза, в котором на начальной стадии экстренного торможения часть кинетической энергии тормозящего транспортного средства переходит в потенциальную энергию упругих элементов, включенных в тормоз, тем самым, исключая начальную блокировку колеса. Другой задачей полезной модели является повышение эффективности торможения колесной машины посредством такой конструкции тормоза за счет включения в тормоз устройства измерения фактически реализуемого колесом тормозного момента, позволяющего автоматически управлять процессом торможения колесного транспортного средства. Наконец, задачей, решаемой полезной моделью, является повышение срока службы фрикционных элементов за счет максимального развития площадей контактирующих поверхностей фрикционных накладок и тем самым снижения удельного давления на поверхности пар трения, при обеспечении расчетного тормозного момента, формируемого механизмом. Поставленные задачи решаются тем, что в дисковом тормозном механизме, содержащем тормозной диск, суппорт, исполненный в виде дисков с фрикционными элементами и установлен на ступице колеса, имеющий возможности ограниченного вращения и перемещения вдоль оси вращения колеса, исполнительный механизм, выполненный в виде гидроцилиндров, согласно полезной модели, суппорт исполнен в виде составных частей,одна из которых неподвижно закреплена на ступице колеса, а другая часть связана с первой посредством упругих связей, позволяющие малые относительные угловые перемещения друг относительно друга, которые измеряются датчиком, установленным в механизме тормоза, при этом относительные угловые перемещения пропорциональны фактически реализуемому колесом тормозному моменту, кроме того, снижение удельного давления на 3 936 поверхности фрикционных элементов, при многократном повышении приводного усилия,достигается за счет максимально развитых поверхностей трения фрикционных накладок. На фиг. 1 показана ось в сборе с дисковым тормозом, на фиг. 2 - выносной элемент А,на фиг. 3 - внешний и внутренний суппорт с размещенными между ними упругими элементами и датчиком фактически реализуемого колесом тормозного момента, на фиг. 4 разрез А-А внешнего и внутреннего суппортов в сборе, на фиг. 5 - размещение упругого элемента и датчика фактически реализуемого колесом тормозного момента. Тормоз колесного транспортного средства с устройством измерения тормозного момента размещается непосредственно на оси, состоящей из трубы оси 1, полуоси 2, втулки 6, ступицы 7 крышки манжеты 8 и манжеты 9. Собственно дисковый тормозной механизм содержит барабан 10, прикрепленный с одной стороны болтами 18 к ступице 7 колеса транспортного средства. С другой стороны к барабану 10 прикреплен болтами 17 тормозной диск 26. С обеих сторон тормозного диска 26 расположены фрикционные накладки 27, прикрепленные винтами 28 к поршням 20, расположенным с уплотнительными кольцами 21 и 22 в полостях исполнительных цилиндров 19. При этом поршни 20 контактируют боковыми поверхностями пазов по направляющим, расположенным на внешней поверхности суппорта 29. В свою очередь исполнительные цилиндры 19 прикреплены болтами 16 к обеим торцевым поверхностям внешнего суппорта 29. Суппорт 29 расположен на внутреннем суппорте 30 с возможностью углового перемещения. При этом между внешним 29 и внутренним 30 суппортам в специальных пазах размещены пружины 31,внутри одной из которых установлен датчик 34 фактически реализуемого тормозного момента (фиг. 2). Тормоз колесного транспортного средства с устройством измерения тормозного момента работает следующим образом. При торможении рабочее тело под давлением поступает через штуцер 23 в полости исполнительных цилиндров 19. Вследствие нарастания давления поршни 20, перемещаясь по направляющим шлицам внешнего суппорта 29, сжимают вращающийся тормозной диск 26, связанный со ступицей колеса 7. Возникающий в месте контакта фрикционной накладки 27 и тормозного диска 26 момент трения воспринимается внешним суппортом 29, который имеет возможность углового перемещения относительно неподвижного внутреннего суппорта 30. При этом часть кинетической энергии транспортного средства преобразуется в потенциальную энергию упруго сжатых пружин 31, и поворот внешнего суппорта 29 относительно внутреннего суппорта 30 вызывает уменьшение первоначального зазора(фиг. 2). Остальная часть кинетической энергии преобразуется в тепловую в пятне контакта колеса с опорной поверхностью дороги. Изменение величины зазорарегистрируется датчиком 34. При известных упругих характеристиках пружин 31 и геометрических параметрах тормозного механизма возможно определение фактически реализуемого колесом тормозного момента. При растормаживании давление рабочего тела в исполнительных цилиндрах 19 снижается, за счет потенциальной энергии упругодеформированных уплотнительных колец 21 и 22 поршни 20 с фрикционными накладками 27 перемещаются от тормозного диска 26. Между поверхностями тормозного диска 26 и фрикционными накладками 27 образуется зазор. При этом сила прижатия фрикционных накладок к тормозному диску уменьшается, упругодеформированные пружины 31 возвращают внешний суппорт 29 в исходное положение, восстанавливая первоначальный зазор . Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: F16D 55/22, F16D 55/12

Метки: колесного, транспортного, тормозного, тормоз, измерения, средства, устройством, момента

Код ссылки

<a href="https://by.patents.su/5-u936-tormoz-kolesnogo-transportnogo-sredstva-s-ustrojjstvom-izmereniya-tormoznogo-momenta.html" rel="bookmark" title="База патентов Беларуси">Тормоз колесного транспортного средства с устройством измерения тормозного момента</a>

Предыдущий патент: Колесно-гусеничный движитель транспортного средства

Следующий патент: Тепловой преобразователь расхода

Случайный патент: Сегмент косилочного ножа