Матрица для производства макаронных изделий

Номер патента: 17855

Опубликовано: 30.12.2013

Авторы: Груданов Владимир Яковлевич, Поздняков Владимир Михайлович, Бренч Андрей Александрович, Станкевич Павел Витальевич

Текст

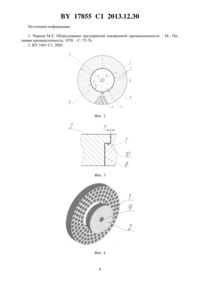

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МАТРИЦА ДЛЯ ПРОИЗВОДСТВА МАКАРОННЫХ ИЗДЕЛИЙ(71) Заявитель Учреждение образования Белорусский государственный аграрный технический университет(72) Авторы Груданов Владимир Яковлевич Поздняков Владимир Михайлович Бренч Андрей Александрович Станкевич Павел Витальевич(73) Патентообладатель Учреждение образования Белорусский государственный аграрный технический университет(57) Матрица для производства макаронных изделий, содержащая цилиндрический корпус,рабочая поверхность которого разделена на ряд условных колец, колодцы, расположенные на условных кольцах по концентрическим окружностям, и вкладыши со сквозными формующими отверстиями, установленные внутри колодцев, отличающаяся тем, что цилиндрический корпус выполнен составным и разделен на две неравные части, большая из которых, периферийная, выполнена в виде кольца с перфорированной рабочей поверхностью, а меньшая, центральная, часть имеет форму круглого основания, при этом части цилиндрического корпуса выполнены с возможностью образования ступенчатого сквозного зазора при установке соосно меньшей, центральной, части внутри большей, периферийной, причем величина зазора составляет от 0,3 до 0,6 мм. Изобретение относится к конструктивным элементам устройств для формования различных макаронных изделий и, в частности, может быть использовано в пищевой и других отраслях промышленности для формования макаронных изделий. 17855 1 2013.12.30 Известна матрица для производства макаронных изделий, включающая цилиндрический корпус с колодцами, расположенными на концентрических окружностях, установленные внутри колодцев вкладыши со сквозными формующими отверстиями, сгруппированными в гнезда 1. Однако в данной конструкции матрицы не решены вопросы, связанные с компенсацией температурных деформаций ее рабочей поверхности в процессе работы корпус матрицы нагревается и деформируется, что приводит к короблению рабочей поверхности матрицы и обусловливает неравномерное обрезание вращающимся ножом отформованных макаронных изделий, выходящих из формующих отверстий, и, как следствие, ухудшение качества готовой продукции и снижение производительности пресса за счет увеличения отходов. Наиболее близкой по технической сущности и достигаемому положительному результату к предлагаемому изобретению является матрица для производства макаронных изделий, содержащая цилиндрический корпус с центральным отверстием, рабочая поверхность которого разделена на ряд условных колец, колодцы, расположенные на условных кольцах по концентрическим окружностям, и вкладыши со сквозными формующими отверстиями, установленные внутри колодцев 2. Однако и в данной конструкции матрицы не решены вопросы, связанные с компенсацией температурных деформаций рабочей поверхности корпуса в процессе формования макаронных изделий зазор между корпусом матрицы и вращающимся ножом неодинаков по всей площади рабочей поверхности матрицы, и отформованные полуфабрикаты имеют различную длину. Это, в свою очередь, снижает качество макаронных изделий, производительность макаронного пресса и приводит к увеличению удельных энергозатрат на формование макаронных изделий. Задача изобретения - улучшение качества формования макаронных изделий, увеличение производительности матрицы, снижение энергоемкости процесса. Поставленная задача достигается тем, что в матрице для производства макаронных изделий, содержащей цилиндрический корпус, рабочая поверхность которого разделена на ряд условных колец, колодцы, расположенные на условных кольцах по концентрическим окружностям, и вкладыши со сквозными формующими отверстиями, установленные внутри колодцев, согласно изобретению, цилиндрический корпус выполнен составным и разделен на две неравные части, большая из которых, периферийная, выполнена в виде кольца с перфорированной рабочей поверхностью, а меньшая, центральная, часть имеет форму круглого основания, при этом части цилиндрического корпуса выполнены с возможностью образования ступенчатого сквозного зазора при установке соосно меньшей,центральной, части внутри большей, периферийной, причем величина зазора составляет от 0,3 до 0,6 мм. Изготовление корпуса матрицы для производства макаронных изделий составным и разделенным на две неравные части, установленные с зазором между собой, позволяет компенсировать температурные деформации корпуса матрицы в процессе формования макаронных изделий. Это приводит к тому, что рабочая поверхность матрицы не изменяется и, соответственно, зазор между матрицей и подрезным вращающимся ножом остается постоянным по всей рабочей площади торцевой поверхности матрицы, а длина макаронных изделий одинакова вне зависимости от расположения формующего отверстия матрицы относительно центрального отверстия. Благодаря этому повышается качество формования макаронных изделий, увеличивается производительность матрицы за счет снижения количества бракованных изделий и,соответственно, снижаются удельные энергозатраты на производство макаронных изделий. Если корпус матрицы выполнен не составным из двух частей, а сплошным (единым),то в этом случае будет иметь место коробление ее рабочей поверхности из-за возникнове 2 17855 1 2013.12.30 ния температурных деформаций в процессе формования макаронных изделий и, как следствие, ухудшение качества готовой продукции и снижение производительности пресса за счет увеличения отходов. Если корпус матрицы разделен на равные части, то в этом случае линия раздела будет проходить в зоне расположения формующих отверстий, что явно усложнит конструкцию устройства и, в принципе, нецелесообразно. Если корпус матрицы разделен на две неравные части, но установлены они без зазора,а, например, плотно, с натягом, то в этом случае будет иметь место отрицательный результат - возникновение температурных деформаций, коробление рабочей поверхности и,как следствие, ухудшение качества готовой продукции и снижение производительности пресса за счет увеличения отходов. Таким образом, только строгое соблюдение всех отличительных признаков позволяет получить решение технической задачи - улучшение качества формования макаронных изделий, увеличение производительности матрицы, снижение энергоемкости процесса. Сущность изобретения поясняется фигурами. На фиг. 1 представлена матрица для производства макаронных изделий, вид сбоку на фиг. 2 - вид сверху фиг. 1 на фиг. 3 - вариант соединения составных частей корпуса на фиг. 4 - трехмерная модель составной матрицы на фиг. 5 - внешний вид матриц итальянской фирмы . Матрица для производства макаронных изделий содержит цилиндрический корпус 1,основание 2, колодцы 3, расположенные внутри колодцев вкладыши 4 со сквозными формующими отверстиями 5. Рабочая поверхность корпуса разделена на ряд условных колец 6 (фиг. 2). Колодцы 3 расположены в условных кольцах 6 на концентрических окружностях 7. Основание 2 установлено относительно корпуса 1 матрицы с зазором 8 и имеет центральное отверстие 9.- радиус корпуса матрицы в - внутренний радиус -го условного кольца 6- количество колодцев 3 в -м условном кольце 6 в - ширина зазора 8- высота (толщина) матрицы. Таким образом, корпус матрицы выполнен составным и разделенным на две неравные части по внутреннему радиусув последнего условного кольца, считая от радиуса корпуса матрицы. Колодцы 3 по площади матрицы расположены в условных кольцах 6 на концентрических окружностях 7, при этом наружные радиусы условных колец определяются по формуле(1)н(0,786), гден - наружный радиус -го условного кольца- радиус корпуса матрицы- порядковый номер условного кольца, считая от радиуса корпуса матрицы (от периферии к центру) 0,786 - коэффициент пропорциональности. Количество колодцев на каждой концентрической окружности каждого условного кольца определяется по формуле 1,(2) 1,618 где- количество колодцев на -м условном кольце 1 - количество колодцев на (1)-м условном кольце 17855 1 2013.12.30 1,618 - коэффициент пропорциональности, а квадратные скобки обозначают целую часть числа. Основание 2 установлено относительно корпуса 1 со ступенчатым зазором 8 шириной в по всей высоте (толщине) матрицы. Стрелками показано направление движения исходного сырья. На фиг. 3 изображен дополнительный вариант установки основания 2 относительно корпуса 1 со ступенчатым зазором 8 шириной в через кольцевой выступ 10 (в увеличенном масштабе). На фиг. 4 представлена трехмерная модель составной матрицы в разобранном виде. Под матрицей устанавливается вращающийся нож для отрезания отформованных изделий(не показан). Вкладыши 4 установлены в колодцы 3 методом запрессовки. Центральное отверстие 9 обеспечивает соосность при установке матрицы и рабочего вала шнека (не показан). Устройство работает следующим образом. В шнековой камере пресса тесто подвергается интенсивному механическому воздействию со стороны винтовой лопасти шнека, постепенно уплотняется, освобождается от включений воздуха, становится плотной, упруго-пластичной и вязкой массой. Уплотненное макаронное тесто с помощью шнека, преодолевая сопротивление матрицы, продавливается сквозь формующие отверстия 5 вкладышей 4, установленные в колодцах 3 корпуса 1, при этом использование в конструкции формул 1 и 2 позволяет получить одинаковую пропускную способность матрицы по всей рабочей поверхности (по всем условным кольцам). В процессе формования макаронных изделий корпус матрицы интенсивно нагревается, в результате чего, согласно теории линейного расширения металлов, возникают температурные деформации, причем максимальные в центральной части матрицы на осях симметрии круглого основания 2. Так как основание 2 выполнено в виде круга и установлено в центре матрицы, то при нагреве оно будет равномерно удлиняться (расширяться) во все стороны благодаря наличию зазора 8. Снятию максимальных температурных деформаций будет способствовать и центральное отверстие 9. Одновременно температурным деформациям подвергается и большая часть матрицы периферийная кольцеобразная рабочая поверхность, которая также имеет возможность линейного расширения благодаря зазору 8. В результате такого взаимного перемещения двух составных частей корпуса рабочая поверхность матрицы будет иметь минимальное коробление торцевой (рабочей) поверхности, что и обусловливает равномерное отрезание отформованных изделий вращающимся (подрезным) ножом. Таким образом, зазор 8 позволяет компенсировать температурные деформации и получить минимальное коробление рабочей поверхности матрицы, и в этом случае вращающийся подрезной нож (не показан) будет отрезать отформованные изделия одинаковой длины. Наибольшее распространение в промышленности получили матрицы для формования макарон и вермишели, выполненные в виде диска диаметром от 298 до 520 мм, толщиной(высотой)22-60 мм, изготовленные из нержавеющей стали 1 Х 18 Н 9 Т, латуни ЛС 59-1 или бронзы БрАЖЭ-4 и установленные в поточных линиях (в прессах). В процессе работы поточной линии матрицы создают значительное гидравлическое сопротивление, на преодоление которого затрачивается огромная механическая энергия, переходящая в теплоту трения и обусловливающая значительный нагрев конструкции. Согласно теории линейного расширения металлов увеличение длины металлического стержня при нагревании определяется по формуле/(5),где- увеличение длины металлического стержня при нагреве, м- относительное удлинение стального стержня (прутка) длиной в 1 м (для стали 1,210-5) 4 17855 1 2013.12.30- исходная длина стержня, м- температура нагрева металлического стержня, С. В процессе работы корпус матрицы может нагреваться до температуры 80-110 С. С другой стороны,- это ширина зазора 8 в данной конструкции матрицы. Для определения оптимальной величины (ширины) зазора 8 приведем пример А. Пример А. Дано диаметр матрицы 500 мм, температура нагрева корпуса 105 С, для стали 1,210-5 (среднее значение). Тогдав(5) или в 1,210-50,5(1055)0,6 мм. Т.е. ширина в зазоре 8 должна быть 0,6 мм. В процессе эксплуатации и нагрева конструкции матрицы при температурных деформациях основание 2 расширяется и как бы запрессовывается в корпус 1 матрицы благодаря взаимному перемещению основания 2 (меньшая часть) и большей части (корпус 1) зазор 8 полностью выбирается, что предотвращает протекание теста через зазор. Уплотнение можно усилить, если использовать соединение корпуса 1 и основания 2 через кольцевой выступ (фиг. 3), при этом зазор 8 выполнен ступенчатым по всей высоте (толщине) матрицы. Это позволяет установить основание 2 в одной горизонтальной плоскости с корпусом 1. Здесь необходимо отметить, что величина коробления рабочей поверхности матрицы(зона расположения колодцев) будет обусловлена прежде всего материалом корпуса в зависимости от коэффициента теплопроводности Вт для нержавеющей стали 46(мК ) Вт для бронзы 83(мК ) Следовательно, меньшее значение коэффициента теплопроводности приводит к максимальному короблению, а наибольшее - к минимальному. А это означает, что для стальных матриц зазор в должен быть больше, чем для бронзовых и латунных. На основании расчетных и справочных данных можно принять, что ширина в зазора 8 может приниматься в диапазоне 0,3-0,6 мм. Заявляемое техническое устройство может иметь конкретное практическое применение. Так, например, в настоящее время в филиале Боримак УП Борисовский комбинат хлебопродуктов ОАО Минскоблхлебпром эксплуатируются две поточные линии для производства макаронных изделий итальянской фирмы . Каждая из этих линий укомплектована десятью матрицами, внешний вид которых показан на фиг. 5. Основной недостаток данных матриц - коробление рабочей поверхности. Из фиг. 5. видно, что предлагаемое техническое решение в полной мере применимо к итальянским матрицам, которые в процессе работы коробятся, что приводит к некачественной отрезке полуфабрикатов режущим механизмом, особенно в зоне расположения периферийных формующих отверстий. Таким образом, только строгое соблюдение всех отличительных признаков позволяет повысить эффективность работы матрицы и макаронного пресса в целом. 17855 1 2013.12.30 Источники информации 1. Чернов М.Е. Оборудование предприятий макаронной промышленности. - М. Пищевая промышленность, 1978. - С. 75-76. 2.7401 С 1, 2005. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 7

МПК / Метки

МПК: A21C 11/16

Метки: макаронных, производства, изделий, матрица

Код ссылки

<a href="https://by.patents.su/7-17855-matrica-dlya-proizvodstva-makaronnyh-izdelijj.html" rel="bookmark" title="База патентов Беларуси">Матрица для производства макаронных изделий</a>

Предыдущий патент: Способ селективной выемки пласта полезного ископаемого

Следующий патент: Способ формирования износостойкого покрытия

Случайный патент: Универсальная модульная установка для очистки промышленных технологических жидкостей и сточных вод