Способ изготовления системы металлизации полупроводникового прибора

Номер патента: 11169

Опубликовано: 30.10.2008

Текст

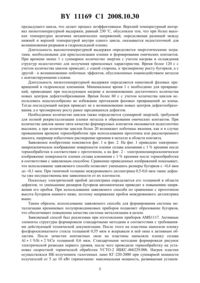

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ИЗГОТОВЛЕНИЯ СИСТЕМЫ МЕТАЛЛИЗАЦИИ ПОЛУПРОВОДНИКОВОГО ПРИБОРА(71) Заявитель Производственное республиканское унитарное предприятие Завод полупроводниковых приборов(72) Авторы Емельянов Антон Викторович Сенько Сергей Федорович(73) Патентообладатель Производственное республиканское унитарное предприятие Завод полупроводниковых приборов(57) Способ изготовления системы металлизации полупроводникового прибора, включающий последовательное формирование на кремниевой подложке с активными областями диэлектрической пленки с контактными окнами к активным областям, нанесение пленки сплава алюминия, формирование рисунка электрической разводки первого уровня, его термообработку, формирование межуровневой диэлектрической изоляции с контактными окнами к первому уровню электрической разводки, нанесение пленки сплава алюминия,формирование рисунка электрической разводки второго уровня и его термообработку для получения требуемой кристаллической структуры, отличающийся тем, что термообработку первого уровня электрической разводки проводят путем пятикратного-двадцатикратного повторения циклов последовательной выдержки сначала при температуре 450-550 С в течение 1-120 с, а затем при температуре 180-230 С в течение 1-60 с. 11169 1 2008.10.30 Изобретение относится к области электронной техники, в частности к микроэлектронике, и может быть использовано при изготовлении кремниевых полупроводниковых приборов. Большинство полупроводниковых приборов изготавливается по планарной технологии с использованием для электрических соединений различных элементов между собой пленочных токопроводящих систем требуемой геометрической конфигурации. При этом основным материалом для их изготовления практически с момента появления и до настоящего времени являются пленки на основе алюминия. Типовой процесс изготовления системы металлизации полупроводниковых приборов широко описан в технической литературе и включает последовательное формирование на кремниевой подложке с активными областями диэлектрической пленки, формирование в этой пленке контактных окон к активным областям, нанесение пленки сплава алюминия,формирование рисунка электрической разводки и последующую термообработку для обеспечения требуемых электрофизических характеристик системы 1-3. При этом в качестве диэлектрика используются преимущественно пленки на основе диоксида кремния толщиной от 0,3 до 1,5 мкм. Толщина пленки сплава алюминия составляет от 0,5 до 2,0 мкм. Процесс термической обработки полученной системы проводят обычно в инертной атмосфере при температуре 450-550 С в течение 5-30 мин. Он предназначен для рекристаллизации алюминиевой пленки и формирования омического контакта алюминия к кремнию. Инертная атмосфера требуется для избежания коррозии металлической пленки, приводящей к заметному снижению ее электропроводности. Температурный интервал проведения процесса определяется температурой образования эвтектики алюминия с кремнием (577 С), а временной - кинетикой их взаимодействия, а также раскисляющим действием алюминия по отношению к оксиду кремния. Таким образом, термообработка полученной системы металлизации обеспечивает формирование омических контактов к активным областям и минимальное электрическое сопротивление пленки металла. На сегодняшний день эти режимы термообработки являются общепринятыми и широко используются для формирования систем металлизации на основе алюминия. Недостатки такого техпроцесса проявляются при повышении степени интеграции и уменьшении размеров элементов. Увеличение количества элементов на одном кристалле требует соответствующего увеличения суммарной длины электрических межсоединений. Поскольку уменьшение площади поперечного сечения проводников приводит к недопустимому увеличению их электрического сопротивления, то площадь кристалла, занятая электрической разводкой, оказывается намного больше площади, занимаемой активными элементами. Это приводит к нерациональному использованию площади кристалла при одновременной невозможности уменьшения его размеров. Решением данной проблемы является создание многоуровневых межсоединений,представляющих собой чередующиеся проводящие и диэлектрические слои требуемой конфигурации. Наиболее близким к изобретению, его прототипом, является способ изготовления двухуровневой системы металлизации полупроводникового прибора, включающий последовательное формирование на кремниевой подложке с активными областями диэлектрической пленки с контактными окнами к активным областям, нанесение пленки сплава алюминия, формирование рисунка электрической разводки первого уровня, его термообработку, формирование межуровневой диэлектрической изоляции с контактными окнами к первому уровню электрической разводки, нанесение пленки сплава алюминия, формирование рисунка электрической разводки второго уровня и его термообработку 4. Недостатки данного способа связаны с неоднородным размером зерен при кристаллизации металлической пленки первого уровня разводки. В процессе термообработки процесс кристаллизации сплава алюминия протекает неодинаково по всей поверхности 2 11169 1 2008.10.30 пленки. На одних участках он протекает без заметного изменения толщины пленки, а на других - с образованием бугорков, представляющих собой зерна аномально большого размера. Типичная высота таких бугорков составляет 0,2-0,5 мкм, но может достигать более 1 мкм, а плотность - более 108 см-2. При использовании одноуровневой разводки такие дефекты практически не оказывают влияния на характеристики изготавливаемых структур, поскольку растут преимущественно вверх. При контроле поверхности пленки металла в оптическом микроскопе такие дефекты видны как темные точки, получившие название точек вжигания металлизации,поскольку появляются после термообработки. При использовании же многоуровневой металлизации их рост приводит к возникновению дефектов последующих слоев и браку изготавливаемых приборов. При нанесении на такую поверхность пленки межуровневого диэлектрика в местах расположения бугорков ее толщина оказывается меньше, что влечет за собой ухудшение ее диэлектрических свойств, в частности снижение напряжения пробоя между различными уровнями металлизации и появление проколов, приводящих к короткому замыканию между дорожками металлизации различных уровней. Данная проблема известна давно. Для ее решения используют более низкие толщины металла и низкие температуры (например, 350 С) обработки, а также сплавы сложных составов 3. Однако такие технологические приемы не в полной мере решают данную проблему, поскольку не устраняют причину различной скорости роста зерен металла при его термообработке на различных участках пленки. Кроме того, малая толщина пленок для получения требуемой электропроводности дорожек межсоединений требует увеличения их ширины, что опять таки влечет нерациональное использование площади кристалла. Низкие температуры термообработки не всегда позволяют получить омические контакты приемлемого качества, поскольку с уменьшением площади контакта усложняется процесс его зачистки перед нанесением пленки металла. Толщина оксидной пленки в контактах малой площади оказывается выше, а низкие температуры не обеспечивают полного раскисления этой пленки алюминием. Использование сплавов сложных составов или многослойных пленок приводит к значительному усложнению процесса и возникновению побочных эффектов, влекущих новые проблемы. Таким образом, недостатком прототипа является относительно низкое качество получаемой системы металлизации из-за низкого напряжения пробоя межуровневой изоляции,вызванного дефектами металлической пленки первого уровня. Задачей заявляемого изобретения является повышение качества получаемой системы металлизации за счет снижения ее дефектности и улучшения электрических характеристик. Поставленная задача решается тем, что в способе изготовления системы металлизации полупроводникового прибора, включающем последовательное формирование на кремниевой подложке с активными областями диэлектрической пленки с контактными окнами к активным областям, нанесение пленки сплава алюминия, формирование рисунка электрической разводки первого уровня, его термообработку, формирование межуровневой диэлектрической изоляции с контактными окнами к первому уровню электрической разводки,нанесение пленки сплава алюминия, формирование рисунка электрической разводки второго уровня и его термообработку для получения требуемой кристаллической структуры,термообработку первого уровня электрической разводки проводят путем пятикратногодвадцатикратного повторения циклов последовательной выдержки сначала при температуре 450-550 С в течение 1-120 с, а затем при температуре 180-230 С в течение 1-60 с. Сущность заявляемого технического решения заключается в увеличении количества центров зарождения дефектов металлической пленки при ее термоциклировании, что приводит к уменьшению размеров дефектов. Алюминий является химически очень активным элементом. При контакте с воздухом он тут же окисляется с образованием собственного оксида толщиной до 10 нм. Наличие паров воды или контакт с водой при формировании рисунка электрической разводки фо 3 11169 1 2008.10.30 толитографическими методами приводит к образованию на поверхности пленки алюминия или его сплава тонкой пленки, которую можно идентифицировать как смесь оксидов и гидрооксидов алюминия 2, 5-7. Фазовый состав пленки нестабилен и существенно меняется при нагреве. Эта пленка является довольно непрочной. Таким образом, пленка металла на начальной стадии представляет собой минимум двухфазную систему с различными коэффициентами термического расширения. В процессе термообработки при формировании омических контактов механические напряжения, существующие в структуре, перераспределяются. Кристаллизация металла приводит к возникновению локальных разрывов защитной гидрооксидной пленки и росту в точке разрыва бугорка. Если процесс протекает при постоянной температуре в течение довольно длительного времени, то он становится стационарным и бугорок вырастает довольно большим. Периодические колебания температуры в значительных пределах приводят к постоянному перераспределению механических напряжений в структуре и возникновению все новых разрывов гидрооксидной пленки. При этом с каждым новым циклом прекращается рост бугорков, возникших при проведении предыдущего цикла, и начинается рост новых бугорков. Однако, поскольку длительность каждого цикла довольно мала, бугорки не успевают вырасти большими. Таким образом, кристаллизация пленки и формирование омических контактов протекает с образованием бугорков минимального размера. Такую термообработку в целом можно рассматривать как своеобразный термомассаж пленки, особенно ее защитного слоя из гидрооксида алюминия, приводящий к размельчению образующихся дефектов поверхности. По мере увеличения количества циклов нагрева-охлаждения алюминий взаимодействует с кремнием в контактных окнах и с оксидом кремния, служащим диэлектриком, с образованием оксида алюминия и кремния, поглощаемых пленкой металла. При этом образуются новые фазы не только на поверхности металла, но и на границе раздела пленки с подложкой. Проведение процесса при постоянной температуре приводит к постоянному увеличению размеров зерен, зародившихся на начальной стадии процесса. Использование термоциклирования позволяет измельчить кристаллическую структуру формируемой пленки за счет различия коэффициентов термического расширения. Поэтому образование новых фаз на границе раздела пленки с подложкой усиливает положительный эффект термоциклической обработки. Температура проведения высокотемпературной выдержки при проведении термоциклирования, равная 450-550 С, требуется для кристаллизации пленки сплава алюминия. Такой температурный интервал, как было отмечено выше, является общепринятым. Температура проведения низкотемпературной выдержки при проведении термоциклирования,равная 180-230 С, требуется для перераспределения механических напряжений в структуре и выхода процесса кристаллизации пленки из стационарного режима. Охлаждение структуры до этой температуры приводит к остановке процесса кристаллизации алюминия, но в покрывающей его пленке гидрооксида алюминия интенсивно протекают фазовые изменения 5, приводящие к изменению ее механических свойств. При повторном нагреве распределение напряжений в оксидной пленке уже иное, что приводит к возникновению новых микротрещин и росту новых бугорков. Использование интервала 180-230 С усиливает положительный эффект термоциклирования за счет того, что в данном случае добавляется фактор, обусловленный фазовыми превращениями гидрооксида алюминия. Измельчение кристаллической структуры обеспечивается не только разницей в коэффициентах термического расширения различных фаз, но и постоянными фазовыми превращениями одного из компонентов системы. Нижний температурный интервал низкотемпературной выдержки, равный 180 С, обусловлен тем, что при более низких температурах прекращаются фазовые процессы в пленке гидрооксида алюминия. Повторный нагрев при отсутствии изменений в пленке гидрооксида алюминия может привести к восстановлению роста бугорков, возникших при проведении 4 11169 1 2008.10.30 предыдущего цикла, что делает процесс неэффективным. Верхний температурный интервал низкотемпературной выдержки, равный 230 С, обусловлен тем, что при более высоких температурах величина механических напряжений, определяемая разницей между нижней и верхней температурой внутри одного цикла, оказывается недостаточной для возникновения разрывов в гидрооксидной пленке. Длительность высокотемпературной выдержки определяется энергетическими затратами, необходимыми для кристаллизации пленки и формирования омических контактов. При времени менее 1 с суммарное количество энергии с учетом нагрева и охлаждения структур недостаточно для получения приемлемых характеристик. Время более 120 с с учетом количества циклов приводит, с одной стороны, к чрезмерному росту бугорков, а с другой - к возникновению побочных эффектов, обусловленных взаимодействием металла с контактирующими слоями. Длительность низкотемпературной выдержки определяется кинетикой фазовых превращений в гидрооксиде алюминия. Минимальное время 1 с необходимо для превращений, приводящих при последующем нагреве к возникновению достаточного количества новых центров дефектообразования. Время более 60 с с учетом количества циклов использовать нецелесообразно во избежание протекания фазовых превращений до конца. Тогда последующий нагрев приведет не к возникновению новых центров дефектообразования, а к чрезмерному росту ранее зародившихся дефектов. Необходимое количество циклов также определяется суммарной энергией, требуемой для полной рекристаллизации пленки металла и образования омических контактов. При количестве циклов менее пяти качество формируемых контактов оказывается недостаточно высоким, а при количестве циклов более 20 возникают побочные явления, как и в случае превышения времени термообработки при использовании прототипа или рассмотренного аналога, например избыточное растворение кремния в металле в области контакта. Заявляемое изобретение поясняется фиг. 1 и фиг. 2. На фиг. 1 приведено электронномикроскопическое изображение поверхности пленки сплава алюминия с 1 кремния после термообработки в соответствии с прототипом, а на фиг. 2 - электронномикроскопическое изображение поверхности пленки сплава алюминия с 1 кремния после термообработки в соответствии с заявляемым способом. Сравнение приведенных изображений показывает,что использование заявляемого способа позволяет уменьшить размеры бугорков с 0,4 мкм до 0,1 мкм. При типичной толщине межуровневого диэлектрика 0,5-0,6 мкм такие дефекты уже несущественны вне зависимости от их плотности. Поскольку электрический пробой диэлектрика определяется его толщиной в области дефектов, то уменьшение размеров бугорков автоматически приводит к повышению напряжения его пробоя. При использовании заявляемого способа по сравнению с прототипом высота бугорков намного ниже, поэтому напряжение пробоя межуровневого диэлектрика выше. Таким образом, использование заявляемого способа для формирования системы металлизации кремниевых полупроводниковых приборов подавляет образование бугорков,что обеспечивает повышение качества системы металлизации в целом. Заявляемый способ был реализован при изготовлении приборов 1117. Активные элементы структуры формировали стандартными методами в соответствии с требованиями действующей технической документации. После этого на пластины наносили пленку фосфоросиликатного стекла толщиной 0,55 мкм и вскрывали в ней окна к активным областям. После зачистки контактных окон на пластины напыляли пленку сплава 12 толщиной 0,6 мкм. Стандартными методами формировали рисунок электрической разводки первого уровня, после чего проводили термообработку на установке скоростной термической обработки УСТО-2 ИБКС.466229.006. Нагрев пластин осуществлялся ИК-излучением галогенных ламп КГ-220-2000 при суммарной мощности излучателей от 5 до 10 кВт (примечание максимальная мощность, развиваемая установ 5 11169 1 2008.10.30 кой, составляет 24 кВт). Подаваемая мощность, определяющая скорость нагрева, изменялась при помощи задатчика на блоке управления. Охлаждение структур осуществлялось путем подачи в камеру обработки холодного технологического газа (аргона). Контроль температуры осуществляли с помощью термопары, расположенной в непосредственной близости от обрабатываемой пластины. Требуемые режимы обработки задавались при помощи блока управления и контроля, входящего в комплект установки. Режимы обработки приведены в таблице. После проведения термообработки часть пластин была передана для электронномикроскопических исследований, а другая часть была передана на формирование межуровневой диэлектрической изоляции, в качестве которой использовали низкотемпературный диоксид кремния (НТО) толщиной 0,6 мкм. После формирования контактных окон на поверхность пластин напыляли пленку алюминия с 1 кремния толщиной 1,4 мкм и формировали рисунок электрической разводки второго уровня. Далее проводили стандартную термообработку структур при температуре 450 С в течение 30 минут в атмосфере азота. Затем проводили электрические измерения тестовых элементов и контроль функционирования полученных структур. Результаты контроля приведены в таблице. Т 1, С большая длительность процесса без дополнительных преимуществ В таблице приняты следующие обозначения Т 1 - температура проведения высокотемпературной выдержки Т 2 - температура проведения низкотемпературной выдержки 1 - время проведения высокотемпературной выдержки 2 - время проведения низкотемпературной выдержки- количество циклов обработки- напряжение пробоя диэлектрика между первым и вторым уровнями металлизации. 6 11169 1 2008.10.30 Из приведенных данных видно, что заявляемый способ изготовления системы металлизации обеспечивает по сравнению с прототипом значительно большие напряжения пробоя . С учетом того, что предельная электрическая прочность бездефектного диоксида кремния толщиной 0,6 мкм составляет около 480 В, то полученную разницу для прототипа 265 В и заявляемого способа 100 В можно отнести на дефектность межуровневого диэлектрика, обусловленную наличием бугорков металла, локально уменьшающих его толщину. Отсюда расчетные значения размеров бугорков для заявляемого способа и прототипа составляют 0,1 и 0,4 мкм соответственно. Приведенные на фиг. 1 и фиг. 2 фотоснимки бугорков полностью подтверждают сделанные предположения. Таким образом, заявляемый способ изготовления системы металлизации кремниевых полупроводниковых приборов по сравнению с прототипом обеспечивает более высокое ее качество за счет снижения ее дефектности и улучшения электрических характеристик. Источники информации 1. Технология СБИС В 2-х кн. Кн. 2 Пер. с англ. / Под ред. С. Зи. - М. Мир. 1986. 453 с. 2. Колешко В.М., Белицкий В.Ф. Массоперенос в тонких пленках. - Мн. Наука и техника, 1980. - 296 с. 3. Достанко А.П., Баранов В.В., Шаталов В.В. Пленочные токопроводящие системы СБИС. - Минск. Высшая школа, 1989. - 238 с. 4. Заявка ФРГ 2638799, МПК 01 21/94, 1978 (прототип). 5. Волохов Ю.А. Алюминия гидрооксид 3. Химическая энциклопедия В 5 т. т.1 А - Дарзана / Редкол. Кнунянц И.Л. (гл. ред.) и др. - М. Сов. энцикл., 1988. - 623 с. 6. Калужский Н.А., Волохов Ю.А. Алюминия оксид. Химическая энциклопедия В 5 т. т.1 А - Дарзана / Редкол. Кнунянц И.Л. (гл. ред.) и др. - М. Сов. энцикл., 1988. - 623 с. 7. Румак Н.В. Компоненты МОП-интегральных микросхем / Под ред. А.П. Достанко. Мн. Наука и техника, 1991. - 311 с. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 7

МПК / Метки

МПК: H01L 21/02

Метки: способ, полупроводникового, системы, изготовления, прибора, металлизации

Код ссылки

<a href="https://by.patents.su/7-11169-sposob-izgotovleniya-sistemy-metallizacii-poluprovodnikovogo-pribora.html" rel="bookmark" title="База патентов Беларуси">Способ изготовления системы металлизации полупроводникового прибора</a>

Предыдущий патент: Устройство перемежения/обратного перемежения для системы связи

Следующий патент: Штамм гриба Lentinus edodes БИМ F-305 Д – продуцент полисахаридов, обладающих иммунотропной активностью

Случайный патент: Внутрикостный имплантат проксимального отдела бедренной кости