Способ плазменного нанесения биосовместимых покрытий

Номер патента: 14520

Опубликовано: 30.06.2011

Авторы: Оковитый Вячеслав Александрович, Пантелеенко Федор Иванович, Пантелеенко Алексей Федорович, Оковитый Василий Вячеславович, Кулак Анатолий Иосифович

Текст

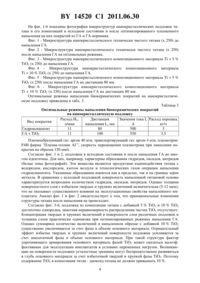

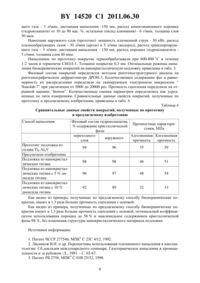

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПЛАЗМЕННОГО НАНЕСЕНИЯ БИОСОВМЕСТИМЫХ ПОКРЫТИЙ(71) Заявитель Белорусский национальный технический университет(72) Авторы Оковитый Вячеслав Александрович Пантелеенко Федор Иванович Кулак Анатолий Иосифович Пантелеенко Алексей Федорович Оковитый Василий Вячеславович(73) Патентообладатель Белорусский национальный технический университет(57) Способ плазменного нанесения биосовместимого покрытия на подложку из нанокристаллического титана или его композиций с содержанием до 10 диоксида титана, полученную путем равноканального углового прессования, включающий напыление из порошков на подложку подслоя, переходного слоя из композиционного порошка, содержащего гидроксиапатит и керамический материал при содержании гидроксиапатита от 10 до 90 мас.с размером зерен керамического материала и гидроксиапатита 60-100 нм, и наружного слоя из гидроксиапатита, причем переходный и наружный слои наносят на режимах, позволяющих получить в покрытии максимальное содержание кристаллической фазы без изменения структуры нанокристаллического материала подложки и избежать последующей термообработки переходный слой - расход водорода - 11 л/мин, дистанция напыления - 80 мм, ток - 500 А, расход порошка - 3 кг/ч наружный слой - расход водорода 11 л/мин, дистанция напыления - 100 мм, ток - 550 А, расход порошка - 3,5 кг/ч. Изобретение относится к области газотермического нанесения покрытий, в частности к способам плазменного напыления биосовместимых покрытий на имплантаты для хирургии и стоматологии. Известен способ плазменного напыления композиционного биосовместимого керамического покрытия для имплантатов, включающий нанесение керамического подслоя из материалов на основе оксидов и слоя покрытия из гидроксиапатита 1. Недостатками способа являются низкая вязкость разрушения покрытия и высокое содержание неактивной фазы в виде продуктов разложения гидроксиапатита. Известен способ напыления на имплантат биосовместимого покрытия, включающий напыления подслоя, переходного слоя из смеси порошков оксидной керамики и гидроксиапатита и наружного слоя из порошка гидроксиапатита 2. Способ позволяет увеличить прочность сцепления и вязкость разрушения покрытия посредством ступенчатого изменения физико-механических свойств в направлении от основы до наружного слоя покрытия. 14520 1 2011.06.30 Недостатком способа является неоднородность распределения в переходном слое керамики и гидроксиапатита, а также пониженное содержание в покрытии кристаллической фазы в поверхностном слое, приводящем к ухудшению механических свойств покрытия. В качестве прототипа выбран способ плазменного нанесения биосовместимых покрытий, включающий напыление из порошков на подложку подслоя, переходного слоя из композиционного порошка, содержащего гидроксиапатит и керамический материал при содержании гидроксиапатита от 10 до 90 мас. , размер зерен керамического материала и гидроксиапатита в частицах композиционного порошка составляет 60-100 нм и наружного слоя из гидроксиапатита, перед напылением порошки для переходного и наружного слоев выдерживают при 1200-1300 С в течение 2-3 часов, а после нанесения покрытия проводят термообработку при 600-800 С в течение 1-2 часов 3. Способ позволяет увеличить равномерность распределения в структуре покрытия керамической и гидроксиапатитовой фаз, повысить степень его кристалличности. Недостатком способа является не очень высокая прочность сцепления с основой, до 40 МПа, и длительная термообработка. Техническая задача, которую решает предлагаемое изобретение, заключается в повышении прочности сцепления с основой за счет увеличения адгезионной и когезионной прочности, уменьшения неоднородности напыленных покрытий в переходной зоне от покрытия к подложке, а также исключение последующей термобработки. Поставленная техническая задача решается тем, что в способе плазменного нанесения биосовместимого покрытия на подложку из нанокристаллического титана или его композиций с содержанием до 10 диоксида титана, полученную путем равноканального углового прессования, включающем напыление из порошков на подложку подслоя, переходного слоя из композиционного порошка, содержащего гидроксиапатит и керамический материал при содержании гидроксиапатита от 10 до 90 мас.с размером зерен керамического материала и гидроксиапатита 60-100 нм, и наружного слоя из гидроксиапатита, переходный и наружный слои наносят на режимах, позволяющих получить в покрытии максимальное содержание кристаллической фазы без изменения структуры нанокристаллического материала подложки и избежать последующей термообработки переходный слой - расход водорода - 11 л/мин, дистанция напыления - 80 мм, ток - 500 А расход порошка - 3 кг/ч наружный слой - расход водорода - 11 л/мин, дистанция напыления - 100 мм, ток - 550 А,расход порошка - 3,5 кг/ч. Прочное сцепление между напыляемым материалом и основой обычно рассматривается как химическая реакция на границе раздела фаз, вступающих в физический контакт в результате деформации и растекания частиц. Природа материалов основы и частиц, их энергетическое состояние в момент соударения являются определяющими факторами образования прочной связи. Адгезионный контакт образуется либо за счет коллективизации валентных электронов атомами контактных поверхностей с образованием металлической связи, или путем локализации электронной плотности вблизи электроотрицательных атомов с образованием связей ковалентного типа. Первый вид химической связи характерен для соединений металлов и сплавов, второй - для соединений керамических и разнородных материалов. Кинетика осуществления химического взаимодействия характеризуется энергетическим барьером, который преодолевают атомы для перехода из одного устойчивого состояния в другое (энергия активации взаимодействия). Согласно рассмотренного механизма образования прочных адгезионных связей важная роль принадлежит активации поверхности подложки. При напылении композиционного порошка, содержащего гидроксиапатит и керамический материал на титан, компактированный РКУ прессованием, усиливается эффект локального снижения активационного энергетического барьера (за счет измельченной структуры и повышенной поверхностной энергии подложки). В результате прочность сцепления такого покрытия в сравнении с напылением его на сплав 64 должна возрасти, кроме того, уменьшается неоднородность напыленных покрытий в переходной зоне от покрытия к подложке. 2 14520 1 2011.06.30 Известно, что существенное изменение структуры напыляемых подложек нанокристаллического титана и его композиций, а соответственно и эксплуатационных свойств происходит при температуре порядка 300 С и выше. Следовательно при оптимизации режимов напыления (расход плазмообразующего газа, мощность плазменной дуги, дистанции напыления), влияющих на термодинамику системы покрытие-подложка необходимо учитывать фактор сохранения структуры подложки из нанокристаллического титана. Кроме того, в результате оптимизации в покрытии должно быть максимальное содержание кристаллической фазы, которая увеличивает адгезионную и когезионную прочности сцепления покрытия. Максимальное содержание кристаллической фазы можно получить или в результате термообработки (прототип), или оптимизацией параметров напыления(фракция порошка, ток и напряжение плазмы, дистанции напыления и т.д.). И наконец,последний критерий оптимизации - коэффициент использования порошка (КИП), поскольку стоимость 1 кг порошка гидроксиапатита колеблется в приделах от 700 до 1200. Оптимизация проводилась следующим образом на первом этапе проводилась оптимизация на основании получения максимального коэффициента использования порошка. Вначале КИП и процентное содержание кристаллической фазы (табл. 1) определяли при различных значениях тока и расходах плазмообразующего газа н 2 л/мин, но с постоянной дистанцией напыления 100 мм. На следующем этапе оптимальные значения дистанции напыления определялись с постоянными значениями тока и величины расхода плазмообразующего газа (табл. 2). Расходна всех этапах оптимизации был постоянным 40 л/мин, покрытия напылялись без охлаждения порошком фракционного состава 63-80 мкм для внешнего и наружного слоя. Затем с помощью металлографических исследований микроструктур нанокристаллических подложек титана и его композиций в исходном состоянии и после оптимизированного плазменного напыления на них покрытий из ГА и ГА-керамика окончательно выбирались оптимальные режимы напыления. Таблица 1 Значения коэффициентов использования материала в(верхняя строчка в столбцах) и процентного содержания кристаллической фазы в покрытии (нижняя строчка в столбцах)для различных значений тока и величины плазмообразующего газа Покрытия 1)ГА 2) ГА 202 43 44 46 89 92 90 500 48 46 50 96 90 81 550 56 53 48 98 91 84 600 52 50 46 93 86 79 Дистанция напыления 100 мм плазмообразующий газ аргон 40 атм, транспортирующий газ аргон 4 атм, плазмотрон 4 фирма Плазма-техник АГ, скорость перемещения плазмотрона при нанесении покрытия на образец 150 мм/с. Таблица 2 Значения коэффициентов использования материалапроцентного содержания кристаллической фазы в покрытии для различных значений дистанций напыления Дистанция напыления Вид покрытия 70 14520 1 2011.06.30 На фиг. 1-6 показаны фотографии микроструктур нанокристаллических подложек титана и его композиций в исходном состоянии и после оптимизированного плазменного напыления на них покрытий из ГА и ГА-керамика. Фиг. 1 - Микроструктура нанокристаллического технически чистого титана ( 250) до напыления ГА. Фиг. 2 - Микроструктура нанокристаллического технически чистого титана ( 250) после напыления ГА на оптимальных режимах. Фиг. 3 - Микроструктура нанокристаллического композиционного материала 52 ( 250) до напыления ГА. Фиг. 4 - Микроструктура нанокристаллического композиционного материала 102 ( 250) до напыления ГА. Фиг. 5 - Микроструктура нанокристаллического композиционного материала 52 ( 250) после напыления ГА на дистанции 80 мм. Фиг. 6 - Микроструктура нанокристаллического композиционного материала 102 ( 250) после напыления ГА на дистанции 80 мм. Оптимальные режимы напыления биокерамических покрытий на нанокристаллическую подложку приведены в табл. 3. Таблица 3 Оптимальные режимы напыления биокерамических покрытий на нанокристаллическую подложку Расход 2,Дистанция Значения тока , Расход порошка,Вид покрытия л/мин напыления , мм А кг/ч Гидроксиапатит 11 80 500 3 ГА 2 11 100 550 3,5 Плазмообразующий газ аргон 40 атм, транспортирующий газ аргон 4 атм, плазмотрон 4 фирма Плазма-техник АГ, скорость перемещения плазмотрона при нанесении покрытия на образец 150 мм/с. Согласно фиг. 1 и 2, подложки в исходном состоянии и после напыления ГА во многом идентичны. Для них, например, характерны образования гидридов, оксидов, нитридов(белые зоны фотографий). Эти вещества являются продуктами взаимодействия титана с водородом, кислородом, азотом воздуха и технологических газов операции напыления гидроксиапатита. Указанные образования имеются как в пределах, так и на границе зерен металла. В сравнении с исходной подложкой поверхность напыленной титановой основы характеризуется возросшим количеством гидридов, оксидов, нитридов. Однако толщина поверхностного слоя с избытком твердых и хрупких включений незначительна (5-12 мкм),что не оказывает существенного влияния на эксплутационные свойства напыленного имплантата. Анализ фиг. 1 и фиг. 2 свидетельствует о том, что принципиальные изменения структуры титана после напыления не происходит. Согласно фиг. 3-6, подложка из композиции титана с добавкой 52 и 102 достаточно однородна, заметная неравномерность распределения частиц 2 отсутствует. Концентрация твердых и хрупких включений в поверхности слоя различных подложек и толщина слоев практически одинакова при оптимизированных режимах напыления ГА. Однако суммарное количество включений в напыленном образце с добавкой 102 существенно увеличивается за счет фазы в объеме основного материала. Отрицательный эффект избытка твердых и хрупких включений поверхности подложки усиливается за счет аналогичной фазы в объеме основного материала. При такой структуре фактор упрочняющего армирования основного материала фазой 2 может оказаться малоэффективным для эксплуатации имплантатов в условиях переменных нагрузок. Возникающие на поверхности подложки усталостные трещины могут беспрепятственно развиваться в глубь основного материала за счет избыточной твердой и хрупкой фазы 2. Поэтому содержание 2 в композиции титан - диоксид титана не должно привышать 10 . 4 14520 1 2011.06.30 Фиг. 7 - микроструктура покрытия из 2-ГА (500) на образце титана. Фиг. 8 - граница между покрытием из ГА и титановой подложкой (500). Фиг. 9 - Рентгенограмма покрытия 2-ГА и переходной зоны к образцу из титана,компактированного РКУ прессованием (а - фаза 10(4)62 в - фаза фосфида титана 43). На фиг. 7 и 8 приведены фотографии микроструктуры покрытия из ГА 202,напыленного на оптимальных режимах, приведенных в табл. 3, на подложку из нанокристаллического титана. Согласно фиг. 7, покрытие сформировано из деформированных частиц порошка. На фотографиях заметны границы между частицами, нанесенными слоями,покрытием и подложкой. Вместе с тем в сравнении с напылением на титан гомогенных частиц ГА граница между покрытием и подложкой выражена менее четко (фиг. 8). Это дает основание полагать, что напыление композиционного порошка 2-ГА позволяет уменьшить неоднородность напыленных изделий из титана в переходной зоне от покрытия к подложке. Создаются предпосылки увеличения прочности изделий, что улучшает их эксплуатационные свойства. На фиг. 9 приведена рентгенограмма покрытия 2-ГА и переходной зоны к образцу из титана, компактированного РКУ прессованием. Согласно рентгенограммы, наряду с гидроксиапатитом 10(4)62 обнаружены линии фазы,которая является продуктом взаимодействия напыленной биокерамики и титановой подложки, компактированной РКУ прессованием. В данном случае химическое соединение фосфида титана и, как следствие, прочный адгезионный контакт биокерамики образуется за счет получения связи ковалентного типа. Установлено, что содержание фосфида титана в общем объеме покрытия вместе с переходной зоной составляет 6,2 . Пример. Исследование сечения образца проводили на сканирующем электронном микроскопе-7 фирмы Оптон (Германия) при увеличении 250, 500. На фиг. 1 - 6 показаны фотографии микроструктур нанокристаллических подложек титана и его композиций в исходном состоянии и после оптимизированного плазменного напыления на них покрытий из ГА. Технически чистый титан (фиг. 1) получен по технологии равноканального углового (РКУ) прессования соответствующего порошка с размером частиц порядка 36 мкм. Прессование и отжиг компактированного материала выполняли в вакууме (10-2 мм рт.ст.). Режимы прессования температура - 550 С давление - 0,8 ГПа. Режимы отжига температура - 800 С длительность - 1 час. Эта технология обеспечивает интенсивную пластическую деформацию и измельчение структуры частиц порошка титана до нанокристаллического уровня с размером зерен металла порядка 300 нм. Композиции титана с добавкой 52 и 102 (фиг. 3 и 4) получена по технологии РКУ прессования смеси соответствующих порошков. Размер частицсоставлял порядка 36 мкм, 2 применялся в виде нанопорошка. Прессование и отжиг компактированного материала выполняли в вакууме (10-12 мм рт.ст.). Режимы прессования температура - 550 С давление - 0,55 ГПа. Режимы отжига температура - 500 С длительность 30 мин. После этого компактированный материал подвергался специальной обработке с дополнительным пластическим деформированием. Плазменное напыление биосовместимых покрытий проводили на образцы с размерами 401230,1 мм из сплава 64 (на режимах, указанных в прототипе) и нанокристаллических титана и его композиций (на оптимальных режимах, обоснованных в нашей заявке) на установке плазменного напыления на воздухефирмы Плазма-Техник АГ. Подслой покрытия в обоих случаях наносили на одном режиме. Нанесения подслоя мощность плазменной струи - 25 кВт, расход плазмо-образующих газов - 30 л/мин (аргон) и 4 л/мин (водород),расход транспортирующего газа - 2,5 л/мин,дистанция напыления - 120 мм, расход порошка титана - 4 г/мин, толщина слоя 40 мкм. Нанесение переходного слоя (прототип) мощность плазменной струи-30 кВт, расход плазмообразующих газов - 30 л/мин (аргон) и 5 л/мин (водород), расход транспортирую 5(гидроксиапатит от 10 до 90 мас. , остальное (оксид алюминия) - 6 г/мин, толщина слоя 50 мкм. Нанесение наружного слоя (прототип) мощность плазменной струи - 30 кВт, расход плазмообразующих газов - 30 л/мин (аргон) и 5 л/мин (водород), расход транспортирующего газа - 3 л/мин, дистанция напыления - 130 мм, расход порошка гидроксиапатита 5 г/мин, толщина слоя 40 мкм. Напыленное по прототипу покрытие термообрабатывали при 600-800 С в течение 1-2 часов в термопечи СНОЛ-1. Толщина покрытия 0,3 мм. Оптимальные режимы напыления биокерамических покрытий на нанокристаллическую подложку приведены в табл. 3. Фазовый состав покрытий определялся методом рентгеноструктурного анализа на рентгенографическом дифрактометре ДРОН-3. Количественное содержание фаз и равномерность их распределения определяли на сканирующем электронном микроскопе-7 при увеличении от 5000 до 20000 раз. Прочность сцепления определяли на отрывной машине . Количественные оценки параметров определялись как усредненные по пяти измерениям. Сравнительные данные свойств покрытий, полученные по прототипу и предлагаемому изобретению, приведены в табл. 4. Таблица 4 Сравнительные данные свойств покрытий, полученные по прототипу и предлагаемому изобретению Способ напыления Фазовый состав гидроксиапатиа,Прочностные характери содержание кристаллической стики, МПа фазы переходного Адгезионная Когезионная наружного слоя прочность прочность Прототип подложка из 94 96 35 39 сплава 6 4 Предлагаеое изобретение Подложка из нанокристал 98 98 46 51 лических титана Подложка из нанокристаллических титана с 5 ди 96 97 48 54 оксида титана Подложка из нанокристаллических титана с 1092 89 32 33 диоксида титана Как видно из примера, полученные по предлагаемому способу биокерамические покрытия, имеют в 1,3 раза больше прочность сцепления с основой. Как видно из примера, полученные по предлагаемому способу биокерамические покрытия имеют в 1,3 раза больше прочность сцепления с основой, оптимальный коэффициентом использования порошка до 56 и максимальное содержанием кристаллической фазы-98 , без изменения структуры нанокристаллического материала подложки. Источники информации 1. Патент ЧССР 277546, МПК 623 С 4/12, 1992. 2. Лясников В.Н. и др. Перспективы использования плазменного напыления в имплантологии Сб.докладов международного семинара. Газотермическое напыление в промышленности и за рубежом.-Л., 1991. - С. 65-67. 3. Патент РБ 2756, МПК 401 25/32, 1996. 6 Фиг. 9 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 8

МПК / Метки

МПК: C23C 4/12, A61L 27/32, C23C 4/04

Метки: плазменного, способ, нанесения, биосовместимых, покрытий

Код ссылки

<a href="https://by.patents.su/8-14520-sposob-plazmennogo-naneseniya-biosovmestimyh-pokrytijj.html" rel="bookmark" title="База патентов Беларуси">Способ плазменного нанесения биосовместимых покрытий</a>

Предыдущий патент: Устройство для правки алмазного инструмента

Следующий патент: Способ отбора силовых диодов с повышенной радиационной стойкостью

Случайный патент: Водостойкая эпоксидная композиция