Способ плазменного нанесения биосовместимого покрытия

Номер патента: 11652

Опубликовано: 28.02.2009

Авторы: Шевцов Александр Иванович, Асташинский Валентин Миронович, Оковитый Вячеслав Александрович, Ильющенко Александр Федорович

Текст

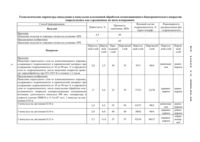

Изобретение относится К области газотермического нанесения покрытий, в частности К способам плазменного напыления биосовместимых покрытий на имплантать 1 для хирургии И стоматологии.Известен способ напыления на имплантат биосовместимого покрытия, включающий напыления подслоя, переходного слоя из смеси порошков оксидной керамики и гидроксиапатита и наружного слоя из порошка гидроксиапатита (ГА) Са 1 о(РО 4)6(ОН)2 1. Способ позволяет увеличить прочность сцепления и вязкость разрушения покрытия посредством ступенчатого изменения физико-механических свойств в направлении от основы до наружного слоя покрытия. Недостатком способа является неоднородность распределения в переходном слое керамики и гидроксиапатита, а также пониженное содержание в покрытии кристаллической фазы в поверхностном слое, приводящем к ухудшению механических свойств покрытия. Известен способ обработки импульсным Но лазером напыленых биосовместимых покрытий 2. Способ позволяет увеличить содержание кристаллической фазы с 30 до 60 мас. , что улучшает механические свойства покрытия. Недостатком такого воздействия является возникновение трещин на поверхности покрытия.В качестве прототипа выбран способ плазменного нанесения биосовместимых покрь 1 тий, включающий напыление подслоя, переходного слоя из композиционного порошка,содержащего гидроксиапатит и керамический материал при содержании гидроксиапатита от 10 до 90 мас. и наружного слоя из гидроксиапатита, после нанесения покрытия проводят термообработку при 873-1073 К в течении 1-2 часов 3. Способ позволяет увеличить равномерность распределения в структуре покрытия керамической и гидроксиапатитовой фаз, повысить степень его кристалличности. Недостатком способа является не очень высокая прочность сцепления с основой, до 40 МПа, и длительная термообработка.Техническая задача, которую решает предлагаемое изобретение, заключается в увеличении прочностных характеристик из-за определенной конструкции формируемого покрытия, у которого внешний плотный слой обладает максимальным содержанием кристаллической структуры, а слой, прилегающий к основе имплантата, имеет определенную пористость, содержит аморфную фазу и характеризуется повышенной прочностью сцепления. Поставленная техническая задача решается тем, что в способе плазменного нанесения биосовместимого покрытия, включающем напыление из порошков на подложку подслоя, переходного слоя из керамического материала и гидроксиапатита в количестве 10-90 мас. и наружного слоя из гидроксиапатита и последующей обработке покрытия, подслой наносят методом вакуумного плазменного напыления, полученное покрытие обрабатывают импульсной плазмой при режимах, позволяющих формировать покрытие, у которого внешний слой обладает максимальным содержанием кристаллической фазы гидроксиапатита и минимальной пористостью, а слой, прилегающий к подслою, содержит аморфную фазу и характеризуется повышенной прочностью сцепления.Технический результат выражается в том, что подслой напыляют на вакуумной плазме, что приводит к увеличению прочности сцепления с основой на 25-30 , а промежуточный и наружный слой толщиной 80 мкм вместо термообработки подвергаются импульсной обработке компрессионными плазменными потоками на установке, представляющей собой квазистационарный сильноточный плазменный ускоритель (КСПУ). Длительность импульса 500 мкс, температура и скорость плазмы 30000 К и (1-2)107 см/с,количество импульсов - 2, дистанция обработки 0,1 м.На фиг. 1 представлена микрогеометрия поверхности покрытия при обработке импульсной плазмой с дистанцией 0,08 м (произошло разрушение напыленного материала).На фиг. 2 представлена микроструктура композиционного покрытия при воздействии одним импульсом импульсной плазмы (100).На фиг. 3 представлена микроструктура композиционного покрытия при воздействиидвумя импульсами импульсной плазмы (200).На фиг. 4 представлена рентгенограмма биокерамического покрытия после обработки двумя импульсами плазменной струи - Наружный слой ГА.На фиг. 5 представлена рентгенограмма биокерамического покрытия после обработки двумя импульсами плазменной струи - внутренний слой Т 1 О 2.Изобретение поясняется следующим примером.Проводили плазменное напыление биосовместимь 1 х покрытий на образцы из сплава Т 16 А 14 У. Внешний и промежуточный слои покрытия наносили на установке плазменного напыления на воздухе АРБ фирмы Плазма-Техник АГ на одинаковых режимах. Подслой покрытия по прототипу напыляли на установке АРБ, а по предлагаемому изобретению на установке плазменного напыления в вакууме УРЗ фирмы Плазма-Техник АГ.Нанесения подслоя прототип - мощность плазменной струи - 25 кВт, расход плазмообразующих газов - 30 л/мин (аргон) и 4 л/мин (водород), расход транспортирующего газа 2,5 л/мин, дистанция напыления - 120 мм, расход порошка титана - 4 г/мин, толщина слоя 40 мкм предлагаемое изобретение - ток - 360 А, напряжение - 65 В, плазмообразующих газов - 35 л/мин (аргон) и 8 л/мин (водород), давление в камере - 140 МБар, дистанция напыления - 270 мм, расход порошка титана - 6 г/мин, толщина слоя - 40 мкм.Нанесение переходного слоя мощность плазменной струи - 30 кВт, расход плазмообразующих газов - 30 л/мин (аргон) и 5 л/мин (водород), расход транспортирующего газа 3 л/мин, дистанция напыления - 150 мм, расход композиционного порошка (гидроксиапатит от 10 до 90 мас. , остальное оксид алюминия) - 6 г/мин, толщина слоя 40 мкм.Нанесение наружного слоя мощность плазменной струи - 30 кВт, расход плазмообразующих газов - 30 л/мин (аргон) и 5 л/мин (водород), расход транспортирующего газа 3 л/мин, дистанция напыления - 130 мм, расход порошка гидроксиапатита - 5 г/мин, толщина слоя - 40 мкм. Напыленное по прототипу покрытие термообрабатывали при 8731073 К в течении 1-2 часов в термопечи СНОЛ-1.По предлагаемому изобретению осуществлялась импульсная обработка компрессионнь 1 ми плазменными потоками на установке, представляющей собой квазистационарный сильноточнь 1 й плазменный ускоритель (КСПУ). Длительность импульса 500 мкс, температура и скорость плазмы 30000 К и (1-2) 107 см/с.Пористость покрытий определяли металлографическим методом на поперечных шлифах покрь 1 тий. Фазовый состав покрытий определялся методом рентгеноструктурного анализа на рентгенографическом дифрактометре ДРОН-3. Количественное содержание фаз и равномерность их распределения определяли на сканирующем электронном микроскопе Ыапо 1 аЬ-7 при увеличении от 5000 до 20000 раз. Прочность сцепления определяли на отрывной машине Чпзпоп.Количественные оценки параметров определялись как усредненные по пяти измерениям. Сравнительные данные свойств покрытий, полученные по прототипу и предлагаемому изобретению, приведены в таблице. Были оптимизированы технологические параметры обработки импульсами компрессионных плазменных потоков. Критерием оптимизации импульсно-плазменной обработки напыленных покрытий служило получение плотной, оплавленной структуры верхнего слоя гидроксиапатита с максимальным содержанием кристаллической фазы и сохранением определенной пористости в переходном слое при максимальном содержании аморфной фазы. Получение такой структуры обеспечивает повышение когезионной и адгезионной прочности напыленного покрытия. Такое структурообразование создает предпосылки повышения прочности контактирующего с костной тканью поверхностного слоя покрытия и возрастания надежности фиксации в ней имплантата. Кроме того, сохранившееся поровое пространство (в том числе открытые и сообщающиеся поры) обусловливает другой фактор надежности фиксации - создание замков прочности за счет врастания костной ткани в поровое пространство.Исследования показали, что требуемую структуру можно получить при повторяющихся импульсно-плазменных воздействиях. Для модификации покрытия толщиной80 МКМ потребовалось 2 импульса длительностью 500 мкс на дистанции 0,10 М при начальном напряжении накопителя второй ступени установки 4,8 кВ.Путем варьирования дистанции обработки и количества повторяющихся импульсов изменялась интенсивность и суммарная энергия теплового и динамического воздействия на покрь 1 тия. При этом достигалась различная микрогеометрия поверхности покрь 1 тий,изменяющаяся глубина расплавления и степень нагрева расплавленного слоя. Для увеличения передаваемой энергии и уменьшения суммарного количества импульсов целесообразно снижение дистанции обработки. Вместе с тем при понижении дистанции до 0,08 м силовой фактор (ударно-волновое воздействие компрессионного плазменного потока,скорость которого достигает 21 О 5 м/с) оказывает отрицательное влияние на микрогеометрию поверхности покрь 1 тия с возможнь 1 м разрушением напь 1 ленного материалаВ соответствии с фиг. 2 при воздействии одним импульсом плазменной струи на композиционное покрь 1 тие 1-й слой ГА 2-ой слой ГА ТЮ для титанового внутрикостного имплантата на дистанции 0,10 м имеет место уплотнение и упрочнение поверхностного слоя покрь 1 тия толщиной м 40 мкм, промежуточнь 1 й слой не трансформируется. При обработке двумя импульсами на той же дистанции (фиг. 3) композиционное покрь 1 тие полностью трансформировано и результать 1 рентгенофазового анализа (фиг. 4) свидетельствуют о том,что в наружном слое формируется кристаллическая фаза ГА (фиг. 4), а в промежуточном аморфная (фиг. 5). При обработке 3-мя импульсами происходит уменьшение количества аморфной фазы в промежуточном слое с 63 до 38 . Увеличение дистанции обработки до 0,12 М приводит к значительному увеличению пористости с 2,4 до 5,3 .Информация о результатах оптимизации технологических параметров напь 1 ления и импульсно-плазменной обработки представлена в таблице.Технологические параметры напыления и импульсно-плазменной обработки композиционного биокерамического покрытия(определялись как усредненные по пяти измерениям)Способ формирования П очное Фазовый состав Равномерность Пористость, р гидроксиапатита, распределения фаз Подслои сцепления, МПа(крист/аморф) гидроксиапатита Прототип 4,5 40 - Нанесение подслоя из порошка титана на установке АРБНанесение подслоя из порошка титана на установке УРЗПереход- Наруж Пере- Наружный Переход- Наружный Переходный слой ный ходный слой ный слой слой ный слойПрототип Нанесение переходного слоя из композиционного порошка, содержащего гидроксиапатит и керамический материал приравномер- равносодержании гидроксиапатита от 10 до 90 мас. и наружного ное мерноеслоя из гидроксиапатита, после нанесения покрытия проводят термообработку при 873-1073 К в течение 1-2 часов Предлагаемое изобретениеНанесение переходного слоя из композиционного порошка,содержащего гидроксиапатит и керамический материал при содержании гидроксиапатита от 10 до 90 мас. и наружного слоя из гидроксиапатита, после импульсная обработка ком- 17 4,4 25 35 77/23 22/78 неравно- равнопозиционного покрытия компрессионными плазменными мерное мерное потоками, длительность импульса 500 мкс, температура и скорость плазмы 30000 К и (1-2)107 см/с. 1 импульс на дистанции 0,10 м2 импульса на дистанции 0,10 м2,4 4,5 55 ное мерное 3 импульса на дистанции 0,10 м 2,6 6,0 40 Неравно- равномерное мерное неравно- Нерав 2 импульса на дистанции 0,12 м 5,3 11,0 35 35 82/18 88/12 номермерное

МПК / Метки

МПК: A61L 27/00, C23C 4/04, C23C 4/18

Метки: нанесения, плазменного, покрытия, способ, биосовместимого

Код ссылки

<a href="https://by.patents.su/6-11652-sposob-plazmennogo-naneseniya-biosovmestimogo-pokrytiya.html" rel="bookmark" title="База патентов Беларуси">Способ плазменного нанесения биосовместимого покрытия</a>