Способ прокатки изделий переменного профиля и устройство для его осуществления

Номер патента: 2948

Опубликовано: 30.09.1999

Авторы: КУДИН Виктор Михайлович, Соколовский Игорь Феликсович, Степаненко Александр Васильевич, Сильванович Николай Владимирович, Король Владимир Андреевич, Исаевич Леонид Александрович, Рудович Александр Олегович

Текст

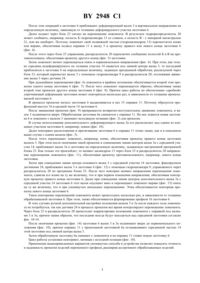

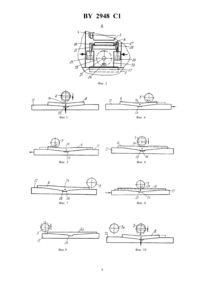

21 13/02 ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(57) 1. Способ прокатки изделий переменного профиля, преимущественно малолистовых рессор, по которому нагретую заготовку укладывают на оправку, вводят с ней в контакт по меньшей мере один деформирующий валок и осуществляют прокатку заготовки со стороны открытой поверхности от ее недеформируемого по толщине участка в направлении к ее концевым участкам, отличающийся тем, что при укладке заготовки на оправку середину ее недеформируемого участка располагают под центром деформирующего валка, после чего заготовку фиксируют за ребра и посредством этой фиксации прижимают к оправке, контакт деформирующего валка с заготовкой осуществляют путем его перемещения в вертикальном направлении к заготовке,а прокатку ведут путем возвратно-поступательного перемещения оправки с заготовкой в горизонтальном направлении относительно неподвижного валка. Фиг. 1 2. Способ по п. 1, отличающийся тем, что при прокатке двумя валками при укладке заготовки на оправку второй валок располагают над одним из ее концевых участков, а в процессе прокатки в момент расположения середины ее недеформируемого по толщине участка под центром этого валка последний приближают 2948 1 к заготовке путем его перемещения в вертикальном направлении. 3. Способ по п. 1 или 2, отличающийся тем, что в процессе прокатки заготовки приближение деформирующего валка к ней в момент расположения середины ее недеформируемого по толщине участка под центром валка производят многократно. 4. Устройство для прокатки изделий переменного профиля, преимущественно малолистовых рессор, содержащий станину, размещенную на ней по меньшей мере одну каретку с деформирующим валком, закрепленную на ложементе профилированную оправку, снабженную прижимом для заготовки, отличающееся тем,что ложемент выполнен в виде горизонтально расположенного на опорных валках гидроцилиндра, профилированная оправка закреплена на верхней поверхности его корпуса, а поршень гидроцилиндра соединен с закрепленными в станине полыми штоками, сообщенными с внутренней полостью гидроцилиндра и через распределитель с источником текучей среды, который соединен с введенным в устройство блоком управления, связанным с датчиками положения заготовки в вертикальной и горизонтальной плоскости относительно деформирующего валка, а каретка посредством съемного крепления смонтирована на плите, снабженной приводом ее вертикального перемещения в виде гидроцилиндра, шток которого связан с плитой в ее средней части, при этом ее крайние части связаны с подпружиненными относительно верхней части станины штангами. 5. Устройство по п. 4, отличающееся тем, что датчики положения заготовки расположены на торцах ложемента и плите. 6. Устройство по п. 4, отличающееся тем, что в профилированной оправке напротив деформирующего валка выполнен профилированный поперечный паз. 7. Устройство по п. 4, отличающееся тем, что профилированная оправка закреплена на ложементе посредством съемного крепления. 8. Устройство по п. 4, отличающееся тем, что справа или слева от каретки с деформируемым валком на расстоянии не менее половины рабочего хода ложемента расположена вторая каретка с деформирующим валком, смонтированная на станине идентично первой. Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при производстве изделий с переменной по длине толщиной путем формообразования полосовых заготовок, например для изготовления малолистовых рессор транспортных средств. Известен способ прокатки изделий переменного профиля 1, включающий нагрев заготовки, предварительное обжатие в клиновых штампах по ребру с двух концов заготовки на подвижном столе и прокатку переменного профиля сначала одной ветви заготовки при прямом ходе стола, затем виорой ветви при обратном ходе стола между двумя приводными валками, из которых верхний имеет возможность следящего вертикального возвратно-поступательного перемещения. Однако в соответствии с этим способом получение точных геометрических размеров полосы, особенно по толщине, вследствие недостаточной жесткости системы вертикального перемещения верхнего валка и наличия отрицательного явления, так называемого опережения металла, требует сложных и дорогостоящих следящих гидросистем и электронных блоков их управления. Известен также наиболее близкий по сущности к заявляемому способ прокатки изделий переменного профиля 2, включающий нагрев заготовки, укладку ее в калиброванную оправку, подачу оправки в зону деформирования и прокатку заготовки валками. Причем прокатку ведут двумя валками со стороны открытой поверхности заготовки от ее среднего участка в направлениях к ее концевым участкам. При этом предварительно нагретую заготовку укладывают в профилированную оправку с ребордами, имеющую возможность возвратно-поступательного перемещения в вертикальной плоскости от клиновых механизмов. Кроме того,серединную часть заготовки прижимают к оправке усилием, перпендикулярно к открытой поверхности заготовки, с помощью специального прижима, после чего сдвигают синхронно навстречу друг другу элементы клинового механизма, поднимая вверх оправку до соприкосновения заготовки с валками, которые синхронно разводят с усилием, параллельно направлению прокатки, осуществляя пластическую деформацию заготовки. Недостатками данного способа являютсяво-первых, лимитирование длины недеформированного серединного участка заготовки диаметром бочки валков, что снижает универсальность применения способа во-вторых, необходимость использования сложного устройства по обеспечению синхронизации движения валков и элементов клинового механизма 2948 1 в-третьих, возникновение большого контактного трения-скольжения кареток с валками по опорной поверхности прокатного стана, что вызывает необходимость применения значительных усилий для перемещения кареток. Это отрицательно сказывается на надежности и точности изготовления заготовок. В случае замены упомянутого трения-скольжения трением-качением усложнится конструкция всей установки, так как из-за необходимости использования в этом случае пар качения большого диаметра значительно увеличатся габариты валковой клети. Известно также устройство 2 для осуществления способа прокатки изделий переменного профиля, преимущественно малолистовых рессор, содержащее станину со стойками, калиброванную оправку с буртиками и валками, по меньшей мере две каретки для размещения в них валков, винт с приводом, равные части которого выполнены с правой и левой резьбой и который установлен на опорах в стойках станины параллельно продольной оси оправки, и прижим, выполненный в виде Г-образной подпружиненной скобы с продольным пазом, установленной с возможностью перемещения перпендикулярно бурту оправки. При этом оправка выполнена в виде опорной плиты с пазом и установленного с возможностью взаимодействия с ней торцевой поверхностью приводного ложемента с клиновым выступом, размещенным в пазах опорной плиты и скобы,и наклонной направляющей, размещенной на станине, причем клиновой выступ выполнен на упомянутой торцевой поверхности ложемента и установлен с возможностью взаимодействия с пазом упомянутой скобы. Недостатком такого устройства является низкая универсальность его использования. Дело в том, что значительный участок заготовки, за который она прижата планкой к оправке, не обрабатывается. Кроме того,зона необрабатываемой поверхности увеличивается при применении валков большого диаметра. Поэтому снижаются возможности устройства по получению изделий, имеющих в этой зоне участки подлежащие деформированию валками. То есть на таком устройстве можно обрабатывать заготовки листовых рессор ограниченной номенклатуры. Другим недостатком устройства является трудность обеспечения необходимой точности деформирования заготовок и надежности работы устройства. Задачей, решаемой изобретением является создание такого способа прокатки изделий переменного профиля и устройства для его осуществления, которые бы стали более универсальнее, путем уменьшения протяженности необрабатываемого участка заготовки, и более точнее и надежнее по сравнению с известными,за счет устранения подвижности кареток с валками в горизонтальном направлении. Поставленная задача решается тем, что в способе прокатки изделий переменного профиля, преимущественно малолистовых рессор, по которому нагретую заготовку укладывают на оправку, вводят с ней в контакт по меньшей мере один деформирующий валок и осуществляют прокатку заготовки со стороны открытой поверхности от ее недеформируемого по толщине участка в направлении к ее концевым участкам, имеются следующие отличительные признаки при укладке заготовки на оправку середину ее недеформируемого участка располагают под центром деформирующего валка, после чего заготовку фиксируют за ребра и посредством этой фиксации прижимают к оправке, контакт деформирующего валка с заготовкой осуществляют путем его перемещения в вертикальном направлении к заготовке, а прокатку ведут путем возвратнопоступательного перемещения оправки с заготовкой в горизонтальном направлении относительно неподвижного валка. Кроме того, при прокатке двумя валками при укладке заготовки на оправку второй валок располагают над одним из ее концевых участков, а в процессе прокатки в момент расположения середины ее недеформируемого по толщине участка под центром этого валка последний приближают к заготовке путем его перемещения в вертикальном направлении. В процессе прокатки заготовки приближение деформирующего валка к ней в момент расположения середины ее недеформируемого по толщине участка под центром этого валка последний приближают к заготовке путем его перемещения в вертикальном направлении. В процессе прокатки заготовки приближение деформирующего валка к ней в момент расположения середины ее недеформируемого по толщине участка под центром валка производят многократно. Задача решается также тем, что в устройстве для прокатки изделий переменного профиля, преимущественно малолистовых рессор, содержащем станину, размещенную на ней по меньшей мере одну каретку с деформирующим валком, закрепленную на ложементе профилированную оправку, снабженную прижимом для заготовки, имеются следующие существенные отличия ложемент выполнен в виде горизонтально расположенного на опорных валках гидроцилиндра, профилированная оправка закреплена на верхней поверхности его корпуса, а поршень гидроцилиндра соединен с закрепленными в станине полыми штоками, сообщенными с внутренней полостью гидроцилиндра и через распределитель с источником текучей среды, который соединен с введенным в устройство блоком управления, связанным с датчиками положения заготовки в вертикальной и горизонтальной плоскости относительно деформирующего валка, а каретка посредством съемного крепления смонтирована на плите, снабженной приводом ее вертикального перемещения в виде гидроцилиндра, шток которого связан с плитой в ее средней 3 2948 1 части, при этом ее крайние части связаны с подпружиненными относительно верхней части станины штангами. Желательно также, чтобы датчики положения заготовки были расположены на торцах ложемента и плите. Кроме того, желательно, чтобы в профилированной оправке, напротив деформирующего валка был бы выполнен профилированный поперечный паз, а также чтобы профилированная оправка была бы закреплена на ложементе посредством съемного крепления и чтобы справа и слева от каретки с деформирующим валком на расстоянии не менее половины рабочего хода ложемента была бы расположена вторая каретка с деформирующим валком, смонтированная на станине идентично первой. Таким образом, решению поставленной задачи по более универсальному применению способа путем уменьшения протяженности необрабатываемого участка заготовки, и более точному и надежному его осуществлению по сравнению с известными способами за счет устранения подвижности кареток с валками в горизонтальном направлении способствуют все перечисленные основные признаки этого способа. Этому же способствует и приближение перед прокаткой к заготовке деформирующего валка в вертикальном направлении и последующее, в процессе прокатки, приближение заготовки вместе с оправкой в горизонтальном направлении, сначала одним, а затем другим концевым участком заготовки, а также перемещение оправки по опоре качения. Отличительные признаки устройства по упомянутому способу, также способствуют выполнению постоянной задачи путем уменьшения протяженности необрабатываемого участка заготовки. Сущность способа прокатки изделий переменного профиля и устройства для его осуществления поясняется чертежами. На фиг. 1 показана принципиальная схема прокатного стана, оборудованного рабочим инструментом и системой управления. На фиг. 2 - вид А, согласно фиг. 1, поясняющий устройство фиксации заготовки. На фиг. 3-9 показаны схемы, поясняющие принципы работы устройства с применением одного деформирующего валка. На фиг. 10-14 - то же, но с применением двух деформирующих валков. Устройство для прокатки изделий переменного профиля содержит станину 1, с закрепленной на ней опорой 2 (фиг. 1 ) и, как минимум, одним деформирующим валком 3, размещенным в каретке 4, которая выполнена со съемным креплением 5 к подвижной в вертикальном направлении к заготовке 6 плите 7. Средняя часть плиты 7 соединена со штоком 8 вертикально расположенного гидроцилиндра 9, а ее крайние части - с подпружиненными штангами 10. В устройстве также может присутствовать и дополнительный деформирующий валок 3 а, расположенный справа или слева от основного валка 3. Валок 3 а закреплен таким же образом и на такой же каретке 4, что и основной валок 3. Заготовка 6 располагается на профилированной оправке 11, которая также снабжена съемным креплением 12 к подвижному ложементу, выполненному в виде горизонтально расположенного гидроцилиндра 13, на верхней внешней поверхности которого и закреплена профилированная оправка 11. На этой оправке, со стороны недеформируемого по толщине участка 14 заготовки 6 может выполняться профилированный поперечный паз 15 для получения средней ступеньки 16 в гиперболической рессоре 6 а готового изделия (фиг. 9 и 14). Нижняя внешняя поверхность гидроцилиндра 13 расположена на опорных валках 17 опоры 2 станины 1, а внутренняя поверхность - на неподвижном поршне 18, который соединен с полыми штоками 19. Они закреплены в станине 1 и сообщены одновременно с внутренними полостями Б, В гидроцилиндра 13 и с источником текущей среды (не показан) под давлением через гидрораспределитель 20 и магистраль 21. Распределитель 20 снабжен соленоидами 22, которые управляются от электронного бака 23, связанного с датчиками 24 положения заготовки в вертикальной и горизонтальной плоскостях относительно деформирующего валка 3. Датчики 24 могут выполняться, например, акустическими и располагаться на плите 7 и на торцах гидроцилиндра 13. В свою очередь на гидроцилиндре 13 (фиг. 2) закреплены гидроцилиндры 25, штоки которых снабжены прижимом заготовки 6 к оправке 11. Этот прижим может быть выполнен, например, в виде неподвижной опоры 27, расположенной между заготовкой 6 и клином 28. Управляемые полости гидроцилиндров 25 также сообщены с распределителем 20. Способ прокатки изделий переменного профиля осуществляется следующим образом. В случае использования одного деформирующего валка 3, предварительно нагретую заготовку 6 укладывают на профилированную оправку 11. Причем в этом случае деформирующий валок 3 находится в приподнятом положении (фиг. 2 и 3) и середину недеформируемого по толщине участка 14 заготовки 6 располагают под линией центра деформирующего валка. Затем фиксируют заготовку 6 за ее ребра путем подачи управляющего сигнала через блок 23 и распределитель 20 в цилиндры 25. Последние, перемещая свои штоки, вначале зажимают заготовку 6 между опорами 26, 27 и клином 28, а затем усилием этих штоков, прижимают заготовку 6 к оправке 11. 4 2948 1 После этих операций к заготовке 6 приближают деформирующий валок 3 в вертикальном направлении на определенную величину, зависящую от толщины деформируемого участка заготовки 6. Далее подают через блок 23 сигнал на перемещение ложемента. В результате гидрораспределитель 20 может сообщить, например, полость Б гидроцилиндра 13 со сливом, а полость В - с напорной магистралью 21, или же наоборот. Поэтому ложемент свой подвижной частью (гидроцилиндром 13) переместится влево или вправо, обеспечивая подвод оправки 11 к валку 3 и прокатку правого или левого конца заготовки 6(фиг. 4). После этого через блок 23 управления, распределитель 20 переключит сообщение полостей Б и В на противоположное, обеспечивая прокатку другого конца (фиг. 5) заготовки. Затем ложемент начнет перемещаться опять в первоначальном направлении (фиг. 6). При этом, как только середина недеформируемого по толщине участка 14 окажется под линией центра валка 3, то последний приблизится к заготовке 6 на определенную величину, заданную программой обработки, реализуемой через блок 23, который переместит валок 3 с помощью гидроцилиндра 9 и распределителя 20, отслеживая движение валка 3 через датчики 24. При дальнейшем перемещении (фиг. 6) ложемента в крайнее положение обеспечивается второй этап прокатки одного конца заготовки 6 (фиг. 7). После чего ложемент перемещается обратно, обеспечивая также второй этап прокатки другого конца заготовки 6 (фиг. 8). Причем цикл работы по обеспечению дробной упрочняющей деформации заготовки может повторяться несколько раз, в зависимости от толщины прокатываемой заготовки 6. В процессе прокатки металл заготовки 6 выдавливается в паз 15 оправки 11. Поэтому образуется профильный выступ 16 в средней части 14 заготовки 6. После завышения прокатки (фиг. 9) прекращается возвратно-поступательное движение ложемента, и валок 3 поднимается вверх. Обработанная заготовка 6 а снимается с оправки 11. На нее ложится новая заготовка 6 и ложемент с валком 3 занимают исходящую позицию (фиг. 3) для прокатки. В случае использования дополнительного деформирующего валка 3 а его располагают над одним из концевых участков заготовки 6, например, левым (фиг. 10). Далее повторяют расположение и притягивание заготовки 6 к оправке 11 точно также, как и в описанном выше случае с одним валком (фиг. 3). После этого перемещают ложемент, например, влево, обеспечивая прокатку правого конца заготовки валком 3. При этом после окончания такой прокатки и совмещении линии центров валка 3 а с серединой участка 14, приближают валок 3 а к заготовке на определенную величину, задаваемую настроенной программой блока 23. Как только это произойдет, то меняют цилиндром 13 через блок 23 и распределитель 20 направление перемещения ложемента (фиг. 11), обеспечивая прокатку противоположного, например, левого конца заготовки. Затем при совпадении линии центра основного валка 3 с серединой участка 14 заготовки, фиксируемом датчиками 24, приближают валок 3 к заготовке 6 (фиг. 12) с помощью гидроцилиндра 9, управляемого через распределитель 20 по программе блока 23. После чего повторно меняют направление перемещения ложемента, сдвигая его влево на ту же величину, что и при первом изменении направления, обеспечивая повторную прокатку правого конца заготовки 6. Далее при совпадении линии центров дополнительного валка 3 а с серединой участка 14 заготовки 6 этот валок опускают вниз и перемещают ложемент вправо (фиг. 13) опять на ту же величину, что и при упомянутых начальных перемещениях. Этим обеспечивается повторная прокатка левого конца заготовки 6. Такое повторение перемещений ложемента может происходить несколько раз, в зависимости от толщины обрабатываемой заготовки 6. При этом, также обеспечивается формирование профиля 16 заготовки 6. В этих случаях ручной дополнительной настройки положения валков 3 и 3 а после каждого хода ложемента не потребуется, так как датчики 24 в процессе прокатки все время контролируют перемещение ложемента. Через блок 23 и распределитель 20 происходит корректировка положения ложемента с оправкой под валками 3 и 3 а, причем таким образом, что последние всегда будут находиться над серединой заготовки согласно фиг. 10-14. После окончания прокатки (фиг. 14) заготовки 6 валки 3 и 3 а поднимают вверх до первоначального положения (фиг. 10), причем оправку 11 с прокатанной заготовкой 6 а останавливают серединной частью 14 этой заготовки под линией центра валка 3. Затем обработанную заготовку 6 а снимают с ложемента и на оправку 11 ставят новую заготовку 6. Цикл работы установки повторяют, начиная с исходной позиции (фиг. 10). Применение вышеприведенных вариантов упомянутых способа и устройства позволит повысить точность и надежность прокатки изделий переменного профиля, расширив ассортимент обрабатываемых изделий. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66. 7

МПК / Метки

МПК: B21B 1/08, B21B 13/02

Метки: переменного, прокатки, профиля, устройство, изделий, способ, осуществления

Код ссылки

<a href="https://by.patents.su/7-2948-sposob-prokatki-izdelijj-peremennogo-profilya-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Беларуси">Способ прокатки изделий переменного профиля и устройство для его осуществления</a>

Предыдущий патент: Горючая смесь и способ ее получения

Следующий патент: Способ и устройство для непрерывного изготовления сэндвичевых панелей

Случайный патент: Маятниковый гравиметр