Технологическая линия сортопроволочного стана

Номер патента: U 1350

Опубликовано: 30.06.2004

Авторы: Мандель Николай Львович, Жданок Сергей Александрович, Маточкин Виктор Аркадьевич, Андрианов Николай Викторович, Тищенко Владимир Андреевич, Тимошпольский Владимир Исаакович

Текст

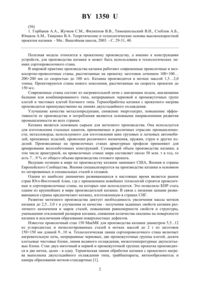

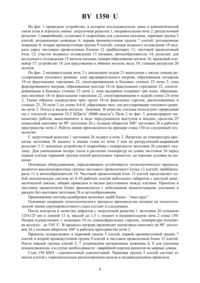

НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ СОРТОПРОВОЛОЧНОГО СТАНА(71) Заявители Республиканское унитарное предприятие Белорусский металлургический завод Белорусский национальный технический университет(72) Авторы Андрианов Николай Викторович Тимошпольский Владимир Исаакович Маточкин Виктор Аркадьевич Жданок Сергей Александрович Тищенко Владимир Андреевич Мандель Николай Львович(73) Патентообладатели Республиканское унитарное предприятие Белорусский металлургический завод Белорусский национальный технический университет(57) Технологическая линия сортопроволочного стана, включающая нагревательную печь с шагающим подом, непрерывные черновые, промежуточные группы клетей и группу чистового проволочного блока клетей, термическую линию обработки катанки с прокатного нагрева двухстадийного охлаждения, трайбаппараты, виткообразователь и камеру образования мотков, отличающаяся тем, что она выполнена однониточной однопетлевой и ее узлы и агрегаты расположены в следующей последовательности нагревательная печь с шагающим подом выполнена с пятью зонами регулирования теплового режима, образованных посредством трех групп 18-ти факельных горелок, расположенных в боковых и задней стенках печи, соответственно, по схеме 4-6-8 и снабжена средством пошаговой кантовки на 90 заготовок с полным оборотом 360 в рабочем пространстве печи, а разгрузочный рольганг печи снабжен средством гидросбива с поверхности заготовок для удаления окалины, при этом перед первой клетью черновой группы расположен термостат для уменьшения потерь тепла и различия температур по длине заготовок, а перед первой и перед второй промежуточными группами клетей установлены ножницы для удаления концов раскатов, причем группа чистового проволочного блока клетей снабжена средством для водяного охлаждения подката и средством разворота его на 180 для подачи в группу чистового проволочного блока после которой размещена термическая линия обработки катанки, выполненная в виде, кинематически связанных, средства водяного охлаждения катанки, виткообразователя и рольганга воздушного охлаждения витков катанки,за которыми смонтированы крюковой конвейер, камера образования мотков и средство для прессования и обвязки мотков.(56) 1. Горбанев А.А., Жучков С.М., Филиппов В.В., Тимошпольский В.И., Стеблов А.Б.,Юнаков А.М., Тищенко В.А. Теоретические и технологические основы высокоскоростной прокатки катанки. - Мн. Вышэйшая школа, 2003. - С. 29-31, 40. Полезная модель относится к прокатному производству, а именно к конструкциям устройств, для производства катанки и может быть использована в технологических линиях сортопроволочного стана. В мировой практике производства катанки работают современные проволочные и мелкосортно-проволочные станы, рассчитанные на прокатку заготовок сечением 100100 200200 мм со скоростью до 100 м/с. Катанка производится в мотках массой 1,52,0 тонны. Проектируются станы нового поколения, рассчитанные на скорость прокатки до 150 м/с. Современные станы состоят из нагревательной печи с шагающим подом, шагающими балками или комбинированного типа, непрерывных черновой и промежуточных групп клетей и чистовых клетей блочного типа. Термообработка катанки с прокатного нагрева производится преимущественно на линиях двухстадийного охлаждения. Улучшение качества металлопродукции, снижение энергозатрат, повышение эффективности ее производства и потребления являются основными направлениями развития промышленности во всех странах. Катанка является основным сырьем для метизного производства. Она используется для изготовления стальных канатов, применяемых в различных отраслях промышленности, металлокорда, используемого для изготовления шин грузовых и легковых автомобилей, крепежных изделий, проволоки различного назначения, пружин, струн и других изделий. Производимые на проволочных станах арматурные профили применяют для армирования железобетонных конструкций. Суммарный объем производства катанки, в том числе арматурной, на проволочных станах мира составляет около 50 млн. т в год, то есть 79 от общего объема производства готового проката. Ведущие позиции в мире по производству катанки занимают США, Япония и страны Европейского Сообщества. Япония специализируется на производстве катанки в основном из легированных и специальных сталей и сплавов. Одним из наиболее динамично развивающихся в настоящее время является рынок стран Юго-Восточной Азии, где с применением новейших технологий строятся проволочные и сортопроволочные станы, на которых они используются. Это позволило КНР стать одним из крупнейших в мире производителей катанки. В связи с низкими ценами развивающиеся страны предпочитают катанку, изготовленную в странах СНГ. Развитие метизного производства диктует необходимость увеличения массы мотков катанки до 2,53,0 т и улучшения ее качества - получения заданных свойств катанки различного назначения и марок сталей, повышения равномерности свойств и структуры,уменьшения отклонений размеров катанки, снижения количества окалины на поверхности катанки и исключения образования поверхностных дефектов. Известен проволочный стан 150 МакМК для производства катанки диаметром 5,512 из углеродистых и низколегированных сталей в мотках массой до 2 т из заготовок 150150 мм длиной 910 м. Технологическая линия сортопроволочного стана включает нагревательную печь, непрерывные черновые, две промежуточные группы клетей, десяти клетьевые чистовые блоки, линия водяного охлаждения, низкотемпературные двухклетьевые блоки. Стан двух-ниточный в первой и промежуточной группах прокатка производится в две нитки, далее - в одну. Термическая линии обработки катанки с прокатного нагрева выполнена двухстадийного охлаждения типа, трайбаппараты, виткообразователь и камера образования мотков-стандартные 1. 2 1350 Недостатком известного устройства является низкая эффективность при разделении раската. В качестве прототипа принята технологическая линия сортопроволочного стана, включающая нагревательную печь с шагающим подом, непрерывные черновые, промежуточные группы клетей и группу чистового проволочного блока клетей, термическую линии обработки катанки с прокатного нагрева двухстадийного охлаждения, трайбаппараты,виткообразователь и камеру образования мотков 1, с.40. Как показал опыт работы БМЗ и других станов зарубежных стран, проектные скорости прокатки обычно не достигаются, так как при повышении скорости более 90 м/с резко возрастают простои станов и количество недокатов. Это связано с неустойчивой работой высокоскоростного оборудования, в основном блоков чистовых клетей. Поэтому прокатку ведут на скоростях, пониженных относительно проектных. Это объясняется тем, что при проектировании конструкций блоков и разработке калибровки и рабочих режимов прокатки не учитывались особенности процесса непрерывной высокоскоростной прокатки. В частности, не учитывалось влияние инерционных сил на все параметры процесса воздействие межклетьевых усилий, определяющих совместно с инерционными силами устойчивость заполнения металлом очага деформации в начальный момент захвата и при установившемся процессе, а также нагрузки и динамику приводной линии блока чистовых клетей и точность катанки характер зависимости сопротивления металла деформации от скорости деформации. В основу полезной модели поставлена задача улучшения качества металлопродукции снижения энергозатрат, повышение эффективности ее производства и потребления с учетом особенностей процесса непрерывной высокоскоростной прокатки и после деформационного охлаждения. Решение поставленной задачи обеспечивается тем, что технологическая линия сортопроволочного стана, включающая нагревательную печь с шагающим подом, непрерывные черновые, промежуточные группы клетей и группу чистового проволочного блока клетей,термическую линии обработки катанки с прокатного нагрева двухстадийного охлаждения,трайбаппараты, виткообразователь и камеру образования мотков, согласно полезной модели, технологическая линия стана выполнена однониточной однопетлевой и ее узлы и агрегаты расположены в следующей последовательности нагревательная печь с шагающим подом выполнена с пятью зонами регулирования теплового режима, образованных посредством трех групп 18-ти факельных горелок, расположенных в боковых и задней стенках печи, соответственно, по схеме 4-6-8 и снабжена средством пошаговой кантовки на 90 заготовок с полным оборотом 360 в рабочем пространстве печи, а разгрузочный рольганг печи снабжен средством гидросбива с поверхности заготовок для удаления окалины, при этом перед первой клетью черновой группы расположен термостат для уменьшения потерь тепла и различия температур по длине заготовок, а перед первой и перед второй промежуточными группами клетей установлены ножницы для удаления концов раскатов, причем группа чистового проволочного блока клетей снабжена средством для водяного охлаждения подката и средством разворота его на 180 для подачи в группу чистового проволочного блока после которой размещена термическая линия обработки катанки, выполненная в виде кинематически связанных средства водяного охлаждения катанки, виткообразователя и рольганга воздушного охлаждения витков катанки, за которыми смонтированы крюковой конвейер, камера образования мотков и средство для прессования и обвязки мотков. Полезная модель поясняется чертежом, где фиг. 1 схематично изображен общий вид устройства фиг. 2 схематично изображен общий вид печи стана фиг. 3 - средств пошаговой кантовки на 90 заготовок с полным оборотом 360 в рабочем пространстве печи. 3 1350 На фиг. 1 приведено устройство, в котором последовательно даны в кинематической связи узлы и агрегаты линии загрузочная решетка 1 нагревательная печь 2 разгрузочный рольганг 3 (аварийный) установка 4 гидросбива для удаления окалины черновая группа 5 клетей ротационные ножницы 6 первая промежуточная группа 7 клетей ротационные ножницы 8 вторая промежуточная группа 9 клетей секция водяного охлаждения 10 подката перед чистовым проволочным блоком 12 трайбаппарат 11 чистовой проволочный блок 12 участок водяного охлаждения 13 катанки виткообразователь 14 рольганг для воздушного охлаждения 15 витков катанки камера образования мотков 16 крюковой конвейер 17 устройство 18 для прессования и обвязки мотков весы 19 станция разгрузки 20 мотков. По фиг. 2 нагревательная печь 2 с шагающим подом 21 выполнена с пятью зонами регулирования теплового режима зона предварительного нагрева, образованная четырьмя 18-ти факельными горелками 22, смонтированными в боковых стенках 23 печи 2 зона форсированного нагрева, образованная шестью 18-ти факельными горелками 22, смонтированными в боковых стенках 23 печи 2 зона выдержки содержит три зоны, образованных восемью 18-ти факельными горелками 22, смонтированными в задней стенке 24 печи 2. Таким образом посредством трех групп 18-ти факельных горелок, расположенных в стенках 23, 24 печи 2 по схеме 4-6-8, образовано пять зон регулирования теплового режима печи 2. Посад и выдача металла - боковые. В качестве топлива используют природный газ с теплотой сгорания 33,5 МДж/м 3 (8000 ккал/м 3). Печь 2 по фиг. 3 демонстрирует кинематику работы, выполненного в виде чередующихся выступов и впадин, средства 25 пошаговой кантовки на 90 заготовок 26 с полным оборотом 360 заготовок 26 в рабочем пространстве печи 2. Работа линии производится на примере стана 150 по следующей технологии. С загрузочной решетки 1 заготовки 26 подают в печь 2. Нагретые до температуры прокатки заготовки 26 выдают в линию стана из печи 2 или на разгрузочный-аварийный рольганг 3. С помощью устройства 4 гидросбива с поверхности заготовок 26 удаляют окалину. Для уменьшения потерь тепла и различия температур по длине заготовок 26 перед первой клетью черновой группы клетей расположен термостат, на чертеже условно не показан. Основным оборудованием, определяющим устойчивость технологического процесса,являются высокоскоростные группы чистового проволочного блока 12 клетей, трайбаппараты 11 и виткообразователи 14. Чистовой проволочный блок 12 клетей представляет собой механическую систему из 8-10 рабочих клетей небольших габаритов с жесткой кинематической связью, общим приводом и малым расстоянием между клетями. Прокатка в чистовом проволочном блоке производится с небольшими межклетьевыми усилиями в раскате без кантовки заготовки 26 и петлеобразования. Применяемая система калибровки валковых шайб блока - овал-круг. Основные операции технологического процесса производства катанки на технологической линии сортопроволочного стана состоят в следующем. После контроля и зачистки дефектов с загрузочной решетки 1 заготовки 26 сечением 125125 мм и длиной 12 м, массой до 1,5 т, подают в нагревательную печь 2 стана 150. Нагрев осуществляют с помощью 18-ти длиннофакельных горелок, температура подогрева воздуха - до 530 С. В процессе нагрева производят пошаговую кантовку на 90 заготовок 26 с полным оборотом 360 в рабочем пространстве печи 2. Прокатку осуществляют в черновой группе 5 клетей, первой промежуточной группе 7 клетей и второй промежуточной группе 9 клетей и чистовом проволочном блоке 12 клетей. После каждой группы клетей 5, 7 установлены ротационные ножницы 6, 8 для удаления концов раскатов, а в случае необходимости - аварийной порезки раскатов на мерные длины. Стан 150 БМЗ - однониточный однопетлевой. Черновая группа 5 клетей состоит из шести клетей с горизонтальным расположением валков и индивидуальным приводом. 4 1350 После первой, третьей и пятой клетью осуществляют кантовку раската на 90 с помощью роликовых кантующих проводок, на чертеже условно не показано. Первая промежуточная группа 7 клетей состоит из шести попеременно чередующихся горизонтальных и вертикальных клетей с валками консольного типа. Вторая промежуточная группа 9 клетей состоит из четырех клетей консольного типа с горизонтальным и вертикальным расположением валков. Перед прокаткой в чистовом проволочном блоке 12 клетей раскат охлаждают до температуры 950 С в секциях 10 водяного охлаждения. Транспортировку раската к чистовому проволочному блоку 12 и разворот его на 180 против технологического хода линии осуществляют с помощью двух трайбаппаратов 11. Чистовой проволочный блок 12 конструкции состоит из десяти клетей. После прокатки в чистовом проволочном блоке 12 катанку охлаждают в линии двухстадийного охлаждения. После участка водяного охлаждения 13 (первая стадия) с помощью виткообразователя 14 катанку в виде плоской спирали укладывают на рольганг 15 для воздушного охлаждения витков катанки, на котором происходит формирование ее структуры и свойств. Перед виткообразователем 14 установлен трайбаппарат 11. В зависимости от марки стали и требуемых свойств и структуры готовой катанки ее витки охлаждают ускоренно вентиляторным воздухом или замедленно при отключенных вентиляторах и пониженной скорости рольганга 15. В шахте виткосборника 16 формируют мотки, которые затем передают на крюковой конвейер 17. При транспортировке на крюковом конвейере 17 мотки подпрессовывают,обвязывают устройством для прессования и обвязки 18, взвешивают на весах 19 и передают на станцию 20 разгрузки мотков и далее на склад готовой продукции. На основании выполненных исследований разработаны и реализованы рациональные температурно-тепловые режимы нагрева непрерывно-литых заготовок сечением 125125 мм, обеспечившие снижение удельного расхода условного топлива на 23 кг у.т/т и уменьшение окалинообразования на 12,5 кг/т в зависимости от производительности печи. КПД печи составляет 6570 . Показана возможность достижения сверхпроектной производительности печи (75 т/ч и более вместо 70 т/ч). Технико-экономические показатели работы печи соответствуют лучшим результатам, достигнутым в мировой практике при нагреве заготовок в печах с механизированным подом. За счет использования разработанных режимов прокатки и требований к точности подката уменьшены межклетьевые усилия в чистовом проволочном блоке клетей сортопроволочного стана, что повысило точность катанки до 0,15 мм с овальностью не более 0,2 мм при вероятности 1,0, что соответствует точности, достигнутой на лучших зарубежных станах. Разработаны основные параметры приводной линии нового блока чистовых клетей, рассчитанного на скорость прокатки до 130 м/с, который будет установлен в процессе дальнейшей реконструкции стана 150. Разработаны рациональные режимы охлаждения, внедрение которых позволило повысить прочностные и пластические свойства высокоуглеродистой катанки, в 3 раза снизить разброс временного сопротивления разрыву и в 1,31,5 раза - разброс относительного сужения по длине мотков и в плавках. Снижено (практически в 2 раза) число обрывов при холодном волочении катанки. В результате повышения точности прокатки, улучшения прочностных и пластических свойств и повышения их стабильности улучшено качество проволоки для производства металлокорда и канатов. Повышена деформируемость катанки для холодного волочении,а при производстве высокопрочной арматурной проволоки в сталепроволочном переделе завода сокращена операция патентирования, за счет чего снизился удельный расход металла на 7 кг/т и количество некондиционного проката. Суммарный фактический экономический эффект от использования результатов работы за счет разработанных температурно-тепловых режимов нагрева заготовок в печи стана 150, повышения точности прокатки, улучшения прочностных и пластических свойств ка 5 1350 танки и повышения их стабильности, улучшения качества проволоки для производства металлокорда и канатов составит 1187 тыс. у.е. При строительстве стана 150 РУП БМЗ была учтена возможность нагрева и прокатки заготовок сечением 100100160160 мм, а также возможность монтажа оборудования для бесконечной прокатки, т.е. установки стыкосварочной машины, машины для зачистки грата и другого оборудования. Республиканское унитарное предприятие Белорусский металлургический завод(РУП БМЗ) занимает одно из ведущих мест в обеспечении высококачественной металлопродукцией стран ближнего и дальнего зарубежья. Одним из основных видов продукции завода является металлокорд, получаемый на проволочном стане 150 из высокоуглеродистой катанки. Это наиболее конкурентоспособный вид продукции стана, отправляемый на экспорт. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: B21B 1/02

Метки: технологическая, линия, стана, сортопроволочного

Код ссылки

<a href="https://by.patents.su/6-u1350-tehnologicheskaya-liniya-sortoprovolochnogo-stana.html" rel="bookmark" title="База патентов Беларуси">Технологическая линия сортопроволочного стана</a>

Предыдущий патент: Каталог справочной информации

Следующий патент: Сортопроволочный стан

Случайный патент: Подвеска сиденья транспортного средства