Установка для нанесения многослойных тонкопленочных покрытий на внутреннюю поверхность крупноформатных цилиндрических объектов ионно-плазменными методами

Номер патента: U 2737

Опубликовано: 30.06.2006

Авторы: Голосов Дмитрий Анатольевич, Свадковский Игорь Витальевич, Завадский Сергей Михайлович, Достанко Анатолий Павлович

Текст

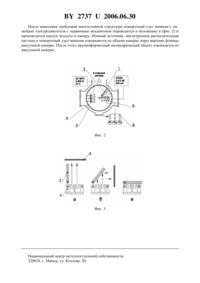

(12) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТАНОВКА ДЛЯ НАНЕСЕНИЯ МНОГОСЛОЙНЫХ ТОНКОПЛЕНОЧНЫХ ПОКРЫТИЙ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ КРУПНОФОРМАТНЫХ ЦИЛИНДРИЧЕСКИХ ОБЪЕКТОВ ИОННО-ПЛАЗМЕННЫМИ МЕТОДАМИ(71) Заявитель Учреждение образования Белорусский государственный университет информатики и радиоэлектроники(72) Авторы Достанко Анатолий Павлович Свадковский Игорь Витальевич Голосов Дмитрий Анатольевич Завадский Сергей Михайлович(73) Патентообладатель Учреждение образования Белорусский государственный университет информатики и Радиоэлектроники(57) Установка для нанесения многослойных тонкопленочных покрытий на внутреннюю поверхность крупноформатных цилиндрических объектов ионно-плазменными методами,содержащая вакуумный пост, магнетронную распылительную систему протяженного типа, ионный источник протяженного типа на основе ускорителя с анодным слоем, поворотный узел мишени, вращающийся постамент, систему газоснабжения, блок питания ионного источника и блок питания магнетронной распылительной системы, отличающаяся тем, что магнетронная распылительная система, ионный источник и поворотный узел мишени с коммуникациями располагаются на двух верхних фланцах в центре вакуумной камеры, а вращающийся постамент располагается на днище камеры.(56) 1. Достанко А.П., Свадковский И.В., Голосов Д.А., Завадский С.М. Патент РБ на полезную модель 918. Установка для нанесения многослойных тонкопленочных покрытий методом магнетронного распыления. - 2003. 2. Берлин Е., Сейдман Л. Установка для магнетронного нанесения многослойных покрытий // Электроника наука, технология, бизнес. - 2003. -7. - . 58-60. Установка относится к вакуумной технике, в частности к оборудованию для получения тонкопленочных слоев металлов, полупроводников и диэлектриков ионно-плазменными методами, и может быть использована в производстве изделий электронной техники для получения многослойных покрытий различного функционального назначения, в том числе на внутреннюю поверхность крупноформатных цилиндрических объектов. Известна установка для нанесения многослойных тонкопленочных покрытий методом магнетронного распыления 1, содержащая вакуумный пост, две магнетронные распылительные системы протяженного типа, ионный источник на основе ускорителя с анодным слоем протяженного типа, карусель барабанного типа с подложкодержателями, систему газоснабжения, источник питания ионного источника и источник питания магнетронных распылительных систем, в которой магнетронные распылительные системы и ионный источник располагаются на двух боковых фланцах вакуумной камеры, при этом одна из магнетронных распылительных систем размещена совместно с ионным источником на одном фланце. Данная установка позволяет проводить операции предварительной ионной очистки и нанесение многослойных покрытий методами магнетронного и реактивного магнетронного распыления металлических мишеней. К недостаткам установки можно отнести отсутствие систем ионно-лучевого распыления, что ограничивает разнообразие наносимых слоев, поскольку с помощью магнетронных распылительных систем возможно распыление только электропроводных немагнитных мишеней компоновка распылительного оборудования и подложкодержателя позволяет наносить покрытия только на подложки размером до 150150 мм. Наиболее близкой к предлагаемой установке по технической сущности и достигаемому эффекту является вакуумная установка для нанесения многослойных покрытий Каролина -10 2, содержащая вакуумный пост, магнетронную распылительную систему протяженного типа (может быть до трех), протяженный ионный источник типа Радикал,подложкодержатель барабанного типа, двухсекционный нагреватель подложек, систему газоснабжения, источник питания ионного источника и источник питания магнетронной распылительной системы. В данной установке ионно-плазменное оборудование расположено в центре вакуумной камеры, вокруг которого вращается подложкодержатель барабанного типа. Установка Каролина -10 позволяет проводить операции предварительной ионной очистки и нанесение многослойных покрытий методами магнетронного и реактивного магнетронного распыления металлических мишеней. К недостаткам данной установки можно отнести отсутствие систем ионно-лучевого распыления, что ограничивает разнообразие наносимых слоев, поскольку с помощью магнетронных распылительных систем возможно распыление только электропроводных немагнитных мишеней внутренняя компоновка подложкодержателя и распылительного оборудования не позволяет наносить покрытия на внутреннюю поверхность крупноформатных цилиндрических объектов. Задачей установки является расширение функциональных возможностей методов вакуумного нанесения слоев, а именно нанесение многослойных тонкопленочных структур на крупноформатные подложки ионно-лучевыми и ионно-плазменными методами в еди 2 27372006.06.30 ном вакуумном цикле, в том числе на внутреннюю поверхность крупноформатных цилиндрических объектов. Указанная задача решается тем, что в установке для нанесения многослойных тонкопленочных покрытий на внутреннюю поверхность крупноформатных цилиндрических объектов ионно-плазменными методами, содержащей вакуумный пост, магнетронную распылительную систему протяженного типа, ионный источник протяженного типа на основе ускорителя с анодным слоем, поворотный узел мишени, вращающийся пьедестал, систему газоснабжения, блок питания ионного источника и блок питания магнетронной распылительной системы, магнетронная распылительная система, ионный источник и поворотный узел мишени с коммуникациями располагаются на двух верхних фланцах вакуумной камеры, а вращающийся постамент на днище камеры установлен таким образом, что для операций предварительной ионной очистки, нанесения слоев методами ионно-лучевого распыления и непосредственного нанесения из ионного пучка применяется только один ионный источник, что достигается за счет применения поворотного узла мишени, причем для обеспечения загрузки крупноформатных цилиндрических объектов ионный источник,магнетронная распылительная система и поворотный узел мишени извлекаются из объема камеры через верхние фланцы вакуумной камеры, что в совокупности позволяет интегрировать технологические процессы по месту и времени осуществлять предварительную ионную очистку, нанесение слоев методами магнетронного распыления, реактивного магнетронного распыления, непосредственного нанесения из ионного пучка и получать многослойные тонкопленочные структуры на крупноформатные подложки в едином вакуумном цикле, в том числе на внутреннюю поверхность цилиндрических объектов. На фиг. 1 показано схематичное изображение установки для нанесения многослойных тонкопленочных покрытий на внутреннюю поверхность крупноформатных цилиндрических объектов ионно-плазменными методами. На фиг. 2 - взаимное расположение магнетронной распылительной системы, ионного источника, поворотного узла мишени и вращающегося пьедестала в объеме вакуумной камеры. На фиг. 3 показаны фиксируемые положения поворотного узла мишени. Установка содержит вакуумную камеру 1. На днище вакуумной камеры установлен вращающийся пьедестал 6, на который может быть смонтирована карусель барабанного типа или установлен крупноформатный цилиндрический объект 3. Применение вращающегося пьедестала позволяет обеспечить требуемую равномерность толщины наносимых слоев. Система газоснабжения 8 обеспечивает подачу рабочих газов (, 2, 2, СН 4 и т.д.) как в ионный источник, так и в объем вакуумной камеры. Расход рабочего газа контролируется с помощью автоматических регуляторов расхода газа РРГ. Магнетронная распылительная система протяженного типа 4 располагается на одном из верхних фланцев 7 вакуумной камеры. Ионный источник протяженного типа 5 и поворотный узел мишени 2 (фиг. 2) располагаются на втором верхнем фланце 7 вакуумной камеры, причем коммуникации ионного источника и магнетронной распылительной системы (вводы воды, токовводы и т.д.) располагаются на тех же фланцах. Такое размещение позволило быстро извлекать и устанавливать ионный источник и магнетронную распылительную систему при загрузке крупноформатного цилиндрического объекта. Поворотный узел мишени 2 состоит из водоохлаждаемого мишенедержателя, мишени и поворотного механизма. Поворотный механизм с помощью электродвигателя с червячным механизмом обеспечивает поворот и фиксацию поворотного узла мишени в трех положениях (фиг. 3) положение а - ионный пучок направлен на подложки (предварительная ионная очистка или непосредственное нанесение из пучка) положение б - ионный пучок направлен на мишень (ионно-лучевое распыление или реактивное ионно-лучевое распыление) 3 27372006.06.30 положение в - поворотный узел мишени сложен (для извлечения или установки ионного источника). Применение поворотного узла мишени позволило использовать один ионный источник для процессов ионно-лучевого распыления и предварительной ионной очистки поверхности подложек и непосредственного нанесения из ионного пучка, что позволило отказаться от дополнительного ионного источника и разместить в ограниченном объеме два технологических устройства, что в результате обеспечило возможность нанесения многослойных тонкопленочных покрытий ионно-плазменными методами на внутреннюю поверхность цилиндрических объектов диаметром 350 мм и более в едином вакуумном цикле. Анодное напряжение ионного источника подается от блока питания ионного источника (БПИИ). Питание магнетронной распылительной системы осуществляется от блока питания магнетронной распылительной системы (БП МРС). Установка работает следующим образом. Первоначально производится загрузка крупноформатного цилиндрического объекта. Для этого источник, магнетронная распылительная система и поворотный узел мишени извлекаются из объема камеры через верхние фланцы вакуумной камеры. После установки крупноформатного цилиндрического объекта на вращаемый пьедестал ионный источник, магнетронная распылительная система и поворотный узел мишени устанавливаются на верхние фланцы вакуумной камеры, и производится откачка объема вакуумной камеры. После достижения предельного давления в камере (порядка 10-3 Па) производится ионная очистка и активация внутренней поверхности крупноформатного цилиндрического объекта методом ионно-лучевого распыления. Для этого поворотный узел мишени с помощью электродвигателя с червячным механизмом переводится в положение а (фиг. 2). В газораспределительную систему ионного источника подается аргон до давления 0,030,04 Па. Производится включение ионного источника и одновременно вращение пьедестала с обрабатываемым изделием. По окончании очистки поворотный узел мишени с помощью электродвигателя с червячным механизмом переводится в положение б (фиг. 2). После этого в соответствии с требованиями техпроцесса производится нанесение слоев методами магнетронного распыления, реактивного магнетронного распыления, ионно-лучевого распыления, реактивного ионно-лучевого распыления или непосредственного нанесения из ионного пучка. При нанесении слоев методами магнетронного распыления и реактивного магнетронного распыления в объем вакуумной камеры подаются необходимые рабочие газы до общего давления 0,06-0,1 Па. При этом поток каждого газа контролируется с помощью автоматических регуляторов расхода газа РРГ. Производится включение магнетронной распылительной системы. После достижения требуемой толщины слоя производится отключение магнетронной распылительной системы. При нанесении слоев методами ионно-лучевого и реактивного ионно-лучевого распыления в газораспределительную систему ионного источника подаются необходимые рабочие газы до общего давления 0,04-0,08 Па. При этом поток каждого газа контролируется с помощью автоматических регуляторов расхода газа РРГ. Производится включение ионного источника. После достижения требуемой толщины слоя производится отключение ионного источника. При нанесении слоев методом непосредственного нанесения из ионного пучка поворотный узел мишени с помощью электродвигателя с червячным механизмом переводится в положение а (фиг. 2). В газораспределительную систему ионного источника подаются необходимые рабочие газы до общего давления 0,04-0,08 Па. При этом поток каждого газа контролируется с помощью автоматических регуляторов расхода газа РРГ. Производится включение ионного источника. После достижения требуемой толщины слоя производится отключение ионного источника. 4 27372006.06.30 После нанесения требуемой многослойной структуры поворотный узел мишени с помощью электродвигателя с червячным механизмом переводится в положение в (фиг. 2) и производится напуск воздуха в камеру. Ионный источник, магнетронная распылительная система и поворотный узел мишени извлекаются из объема камеры через верхние фланцы вакуумной камеры. После этого крупноформатный цилиндрический объект извлекается из вакуумной камеры. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: C23C 14/00

Метки: цилиндрических, внутреннюю, установка, объектов, крупноформатных, тонкопленочных, методами, нанесения, ионно-плазменными, поверхность, покрытий, многослойных

Код ссылки

<a href="https://by.patents.su/5-u2737-ustanovka-dlya-naneseniya-mnogoslojjnyh-tonkoplenochnyh-pokrytijj-na-vnutrennyuyu-poverhnost-krupnoformatnyh-cilindricheskih-obektov-ionno-plazmennymi-metodami.html" rel="bookmark" title="База патентов Беларуси">Установка для нанесения многослойных тонкопленочных покрытий на внутреннюю поверхность крупноформатных цилиндрических объектов ионно-плазменными методами</a>

Предыдущий патент: Отводящие трусики для лечения дисплазий тазобедренного сустава у детей

Следующий патент: Покрытие (варианты)

Случайный патент: Устройство управления тормозами тягача и прицепной машины