Устройство для нанесения покрытий из порошка на внутреннюю поверхность изделия

Текст

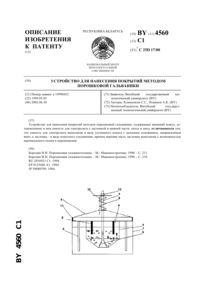

НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКА НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ИЗДЕЛИЯ(72) Автор Буйкус Кястас Вито(57) Устройство для нанесения покрытий из порошка на внутреннюю поверхность изделия,содержащее корпус с П-образными кольцевыми камерами с центральным каналом, бункер с патрубками для подачи порошкового материала, боковые сопла и деформирующие элементы, расположенные в кольцевой камере, дополнительные сопла для подачи газовой и горючей смеси, расположенные тангенциально относительно оси устройства, причем кольцевая камера разделена буртиком, выполненным в виде усеченного конуса, в котором выполнены каналы для подачи горючего газа и порошка, отличающееся тем, что деформирующие элементы выполнены деформирующе-скребковыми, а в буртике выполнен канал с соплом для подачи газовой смеси. 912 Полезная модель относится к области машиностроения, в частности к устройствам нанесения покрытий газотермическим напылением. В качестве прототипа выбрано устройство для нанесения покрытий из порошка на внутреннюю поверхность изделия 1, конструкция которого содержит корпус с Побразными кольцевыми камерами и центральным каналом, бункер с патрубками для подачи порошкового материала и снабжена боковыми соплами, расположенными в кольцевой камере параллельно оси устройства, деформирующими элементами, расположенными в кольцевой камере, и дополнительными соплами для подачи газовой и горючей смеси,расположенными тангенциально относительно оси устройства. Причем кольцевая камера разделена буртиком, выполненным в виде усеченного конуса, в котором выполнены каналы для подачи горючего газа и порошка, а наружная часть буртика выполнена съемной и с износостойким покрытием. Однако при послойном напылении указанным устройством покрытие включает значительное количество сильно окисленных и плохо закрепившихся частиц, имевших перед ударом о поверхность изделия либо низкую скорость, либо низкую температуру, что приводит к ухудшению физико-механических свойств покрытия (повышению пористости,снижению прочности сцепления). Техническая задача полезной модели - повышение качества покрытия. Технический результат выражается в удалении при послойном напылении плохо закрепившихся частиц, механическом снятии окисных пленок с закрепившихся на изделии частиц перед нанесением последующего слоя, уплотнении покрытия. Технический результат достигается тем, что в устройстве для нанесения покрытий из порошка на внутреннюю поверхность изделия, содержащем корпус с П-образными кольцевыми камерами с центральным каналом, бункер с патрубками для подачи порошкового материала, боковые сопла и деформирующие элементы, расположенные в кольцевой камере, дополнительные сопла для подачи газовой и горючей смеси, расположенные тангенциально относительно оси устройства, а кольцевая камера разделена буртиком,выполненным в виде усеченного конуса, в котором выполнены каналы для подачи горючего газа и порошка, деформирующие элементы выполнены деформирующе-скребковыми, а в буртике выполнен канал с соплом для подачи газовой смеси. На фиг. 1 показано устройство, продольный разрез на фиг. 2 - разрез А-А на фиг. 1. Устройство состоит из корпуса 1 (фиг. 1), образующего кольцевые камеры 2 и 3 с порошком и деформирующе-скребковыми элементами соответственно и имеющего тангенциальные сопла 4 (фиг. 2) и сопла 5 (фиг. 1), перпендикулярные оси устройства, для подачи газовой смеси под давлением в соответствующие кольцевые камеры 2 и 3, боковые сопла 6 для подачи горючего газа из канала 7 с горючим газом, сопла 8 для подачи газовой смеси по каналу 9, соединенного с центральным каналом 10 для подачи газовой смеси, крышки 11, центрального патрубка 12 для подачи газовой смеси в центральный канал 10, патрубка 13 подачи горючего газа в канал 7, патрубков 14 для подачи порошка из бункера 15, деформирующе-скребковых элементов 16, состоящих из основы 17 с отверстиями 18 и направляющими 19, щетины 20 и расположенной в пазах 21 и 22 корпуса 1 и крышки 11 соответственно теплоизолирующей прокладки 23. Устройство работает следующим образом. Внутрь изделия вводят устройство и придают вращение последнему. Газовая смесь через центральный патрубок 12 под давлением поступает в центральный канал 10 и через тангенциальные сопла 4 и 5 подается в кольцевые камеры 2 и 3 соответственно. В кольцевую камеру 2 через патрубки 14 подается также порошковая смесь из бункера 15, которая разгоняется до высоких скоростей (порядка 5 000 мин-1) вихревой струей газовой смеси и,нагреваясь за счет сгорания горючей смеси, подаваемой через боковые сопла 6 по каналу 7 из патрубка 13, наносится на внутреннюю поверхность изделия. Деформирующе-сребковый элемент 16 за счет центробежных сил, возникающих при вращении корпуса 1, с помощью направляющих 19 основы 17 в пазах 21 и 22 корпуса 1 и 2 912 крышки 11 соответственно перемещается к поверхности изделия и с помощью щетины 20 откалывает плохо закрепившиеся частицы (по причине низкой температуры или низкой скорости частицы), активирует поверхность предыдущего слоя под последующий, создавая дополнительную шероховатость и удаляя оксидные пленки напыленного слоя, упрочняет напыленные слои под воздействием ударов, уколов и царапин щетины, удаляет пылевидные фракции продуктов сгорания распыляющей струи, снижает термические напряжения растяжения посредством пластической деформации - наклепа. Удаление пыли из зоны работы деформирующе-сребкового элемента 16 происходит газовой смесью, поступающей из центрального канала 10 через сопла 5, пространство между корпусом 1 и основой 17, отверстия 18, и сопла 8, соединенные с каналом 9. Теплоизоляционная прокладка 23 служит для предохранения корпуса 1 от прямого соприкосновения с пламенем. В качестве газовой смеси может использоваться сжатый воздух. При необходимости в нее вводят добавки, улучшающие процесс сгорания горючей смеси, в качестве которой может использоваться смесь ацетилена с кислородом или пропана с кислородом. Угол наклона боковых сопел 6, расположенных нормально к образующим усеченного конуса, выбирается с тем расчетом, чтобы их ось симметрии пересекалась с осями симметрии тангенциальных сопел 4 в точке на расстоянии 3-8 мм от поверхности изделия. Это обеспечивает оптимальную температуру нагрева частиц порошка до 300-400 С во время последнего этапа их движения, что в сочетании с их высокой скоростью обеспечивает хорошее качество покрытия, а также дает предварительный подогрев поверхности под напыление, обеспечивающее хорошее сцепление частиц порошка с основой. Сочетание высокой кинетической энергии частицы перед ее соприкосновением с напыляемой поверхностью с подогревом самой поверхности и частицы дает возможность уменьшить температуру подогрева порошка и тем самым сохранить его химсостав и физико-механические характеристики. Откалывание плохо закрепившихся частиц (по причине низкой температуры или низкой скорости частицы), активирование поверхности предыдущего слоя под последующий,создавая дополнительную шероховатость и удаляя оксидные пленки напыленного слоя,удаление пылевидных фракций продуктов сгорания распыляющей струи позволяет повысить адгезионную и когезионную прочность покрытия. Упрочнение (повышение твердости) напыленных слоев под воздействием ударов,уколов и царапин щетины, а также снижение термических напряжений растяжения посредством пластической деформации - наклепа, позволяет повысить износостойкость и снизить вероятность растрескивания покрытия соответственно. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: C23C 4/00

Метки: поверхность, изделия, нанесения, внутреннюю, устройство, покрытий, порошка

Код ссылки

<a href="https://by.patents.su/3-u912-ustrojjstvo-dlya-naneseniya-pokrytijj-iz-poroshka-na-vnutrennyuyu-poverhnost-izdeliya.html" rel="bookmark" title="База патентов Беларуси">Устройство для нанесения покрытий из порошка на внутреннюю поверхность изделия</a>

Предыдущий патент: Устройство для нагрева жидкого теплоносителя

Следующий патент: Защитная метка (варианты)

Случайный патент: Сажевый электроосадитель-дожигатель