Устройство для нанесения покрытий из металлических порошков на внутреннюю поверхность изделий

Номер патента: U 206

Опубликовано: 30.12.2000

Авторы: Критинин Александр Сергеевич, Клименко Сергей Ефимович, Худолей Андрей Леонидович, Кашицин Леонид Павлович

Текст

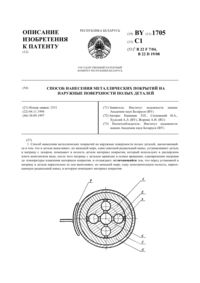

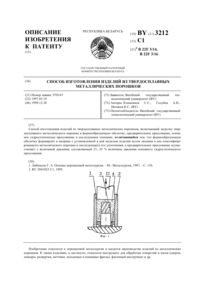

(12) ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ИЗДЕЛИЙ(71) Заявитель Институт надежности машин Национальной академии наук Беларуси(73) Патентообладатель Институт надежности машин Национальной академии наук Беларуси(57) 1. Устройство для нанесения покрытий из металлических порошков на внутреннюю поверхность изделий,содержащее станину, привод вращения, зажимной патрон, суппорт с резцедержателем, люнет, установленный на направляющих станины, и источник нагрева, отличающееся тем, что оно снабжено калибрующим элементом, соединенным с резцедержателем суппорта и механизмом вращения, а также обоймой, закрепленной в люнете с возможностью вращения, в отверстии которой расположен упомянутый калибрующий элемент с возможностью осевого перемещения и вращения вокруг своей оси. 2. Устройство по п. 1, отличающееся тем, что в зажимном патроне закреплено фиксирующее приспособление, содержащее втулку с фигурными пазами, в которой расположены упругий элемент и опорный конец центрирующей оправки, соединенный с рукояткой, входящей в фигурные пазы втулки.(56) 1. А.с. СССР 599929 МПК 22 7/04, 1978. 2. Дорожкин Н.Н. Упрочнение и восстановление деталей машин металлическими порошками. - Мн. Наука и техника, 1975. - С. 124-125 (прототип). Фиг. 1 Полезная модель относится к области порошковой металлургии, в частности к устройствам для нанесения покрытий из металлических порошков на внутреннюю поверхность изделий. 206 Известно устройство для получения покрытий из металлических порошков на внутренней поверхности цилиндрических изделий центробежным способом 1. Однако для осуществления технологического процесса нанесения покрытий в соответствии с известными техническими решениями необходима разработка и изготовление специальных установок, что не всегда целесообразно в условиях мелкосерийного и ремонтного производства. Наиболее близким по технической сущности к предлагаемой конструкции является устройство, в котором для обеспечения вращения изделия используется, например, токарный станок, состоящий из станины, привода вращения,зажимного патрона, суппорта с резцедержателем, люнета, установленного на направляющих станины. Нагрев изделия осуществляется с помощью генератора ТВЧ 2. Недостатком известного устройства является то, что устройство не обеспечивает калибрования покрытий в процессе их нанесения на внутреннюю поверхность изделий. Задачей предложенного технического решения является калибрование покрытий в процессе их нанесения на внутреннюю поверхность изделий, расширяющего технологические возможности применения серийного оборудования. Поставленная задача решается в устройстве, содержащем станину, привод вращения, зажимной патрон, суппорт с резцедержателем, люнет, установленный на направляющих станины, и источник нагрева, снабженном калибрующим элементом, соединенным с резцедержателем суппорта и механизмом вращения, а также обоймой, закрепленной в люнете с возможностью вращения, в отверстии которой расположен калибрующий элемент,имеющий возможности осевого перемещения и вращения вокруг своей оси. В зажимном патроне закреплено фиксирующее приспособление, содержащее втулку с фигурными пазами, в которой расположены упругий элемент и опорный конец центрирующей оправки, соединенной с рукояткой, входящей в фигурные пазы втулки. Наличие калибрующего элемента, соединенного с резцедержателем суппорта, обеспечивает калибрование получаемых покрытий при автоматическом либо ручном перемещении суппорта. Обойма, закрепленная в люнете с возможностью вращения, обеспечивает центрирование калибрующего элемента при его осевом перемещении, а возможность вращения калибрующего элемента вокруг своей оси позволяет калибровать покрытия (в том числе и сложной геометрической формы, например винтовую канавку в покрытии) за счет соответствующего выбора скоростей привода вращения и механизма вращения. Фиксирующее приспособление, закрепленное в зажимном патроне и связанное с приводом вращения, включающее втулку с фигурными пазами, в которой расположены упругий элемент и опорный конец центрирующей оправки, соединенный с рукояткой, входящей в фигурные пазы втулки и позволяющей отводить центрирующую оправку, обеспечивает связь центрирующей оправки, изделия и обоймы за счет силы предварительного деформированного упругого элемента, при этом фигурные пазы обеспечивают фиксацию рукоятки в двух положениях. Таким образом, наличие совокупности отличительных признаков в предложенном техническом решении обеспечивает расширение технологических возможностей применения серийного оборудования за счет обеспечения калибрования покрытий (в том числе имеющих сложную геометрическую форму) в процессе их нанесения на внутреннюю поверхность изделий. На фиг. 1 изображено предлагаемое устройство для нанесения покрытий из металлических порошков на внутреннюю поверхность изделий на фиг. 2 - вид А фиг. 1. Устройство состоит из зажимного патрона 1 токарного станка и закрепленной в патроне втулки 2, имеющей два фигурных симметричных паза 3, внутри которой расположены упругий элемент 4 и опорный конец центрирующей оправки 5, к которой крепятся термоизоляционная втулка 6 и сменный наконечник 7. В опорном конце центрирующей оправки 5 имеется отверстие, через которое проходит рукоятка 8, проходящая также через фигурные пазы 3 втулки 2. Упругий элемент 4, расположенный в полости втулки 2, фиксируется резьбовой пробкой (на чертеже не показана), позволяющей изменять величину силы предварительной деформации упругого элемента 4. Обойма 14, связанная со сменной втулкой 10, имеющей отверстие 11, и термоизоляционными прокладками 12 и 13, закреплена вращающимися роликами 15 люнета, установленного на направляющих станины (на чертеже связь люнета с направляющими станины не показана). Сменные наконечник 7 и втулка 10 позволяют обеспечить установку изделия 9 различных типоразмеров путем их замены, а наличие термоизоляционных втулки 6 и прокладок 12 и 13 уменьшает передачу теплового потока на привод вращения и люнет. Бункер-дозатор 16 с выходным патрубком 17 установлен с возможностью вертикального перемещения. Калибрующий элемент 18, имеющий переднюю и заднюю конусные части, расположенный в отверстии обоймы 14, содержит хвостовик 19, соединенный кронштейном 20 с резцедержателем 21, при этом кронштейн 20 соединен с хвостовиком 19 с помощью подшипника скольжения 22 и гайки 23. Хвостовик 19 калибрующего элемента 18 связан своей задней частью с механизмом вращения 24. Устройство имеет также источник нагрева в виде индуктора 25. Устройство работает следующим образом. В полость втулки 2 устанавливается опорный конец центрирующей оправки 5 и соединяется с втулкой 2 при помощи рукоятки 8, входящей в фигурные пазы 3 втулки 2 и отверстие опорного конца центрирующей оправки 5,затем в полости втулки размещается упругий элемент 4, величина силы предварительной деформации которого определяется положением резьбовой пробки во втулке 2 (при заворачивании пробки сила предварительной деформации упругого элемента 4 увеличивается). Собранный узел закрепляется в зажимном патроне 1, при этом рукоятка 8 должна находиться в положении(фиг. 2). Обойма 14 закрепляется вращающимися роликами 15 люнета, установленного и зафиксированного на направляющих станины, при этом калибрующий элемент 18, хвостовик 19 2 206 которого соединен кронштейном 20 с резцедержателем 21, должен быть установлен так, чтобы не перекрывал отверстие 11. Изделие 9 фиксируется одним концом центрирующим пояском сменной втулки 10, а другим концом сменным наконечником 7 при перемещении рукоятки 8 из положенияв положение(фиг. 2) за счет силы предварительно деформированного упругого элемента 4. После закрепления изделия 9 в его внутреннюю полость засыпается весовая доза металлического порошка через отверстие 11, в которое вводится выходной патрубок 17 бункера-дозатора 16, имеющего возможность вертикального перемещения, затем калибрующий элемент 18 устанавливается в исходное положение (фиг. 1). Хвостовик 19 калибрующего элемента 18 соединен своей задней частью с механизмом вращения 24, а соединение хвостовика 19 и кронштейна 20 осуществляется с помощью подшипника скольжения 22 и гайки 23 (это обеспечивает вращение калибрующего элемента 18 с хвостовиком 19 вокруг своей оси). Применение термоизоляционных прокладок 12 и 13 и термоизоляционной втулки 6 уменьшает передачу теплового потока на люнет и привод вращения. При включении привода вращения, т.е. вращения зажимного патрона 1 и источника нагрева 25, под действием центробежной силы и температуры начинается процесс припекания покрытия к внутренней поверхности изделия 9. После изотермической выдержки сообщается движение суппорту станка, резцедержатель 21 которого, связанный кронштейном 20 с калибрующим элементом 18, сообщает ему осевое перемещение. Калибрующий элемент 18, двигаясь в отверстии обоймы 14 и внутренней полости изделия 9, калибрует внутреннюю поверхность покрытия, доуплотняя при этом покрытие своей конусной частью, при этом механизм вращения 24 сообщает калибрующему элементу 18 скорость вращения, равную скорости вращения привода вращения (синхронное вращение изделия 9 и калибрующего элемента 18). При достижении калибрующим элементом 18 положения, когда покрытие полностью откалибровано, конечный переключатель (на чертеже на показан) сообщает суппорту станка противоположное направление движения. Таким образом,изменяя направление движения суппорта и тем самым движение калибрующего элемента 18, калибруют внутреннюю поверхность покрытия. При калибровании внутренних поверхностей покрытий сложной формы, например, когда покрытие должно иметь продольную канавку (калибрующий элемент 18 должен иметь соответствующий выступ), ход калибрующего элемента 18 следует ограничивать таким образом, чтобы выступ калибрующего элемента 18,формующий соответствующую канавку в покрытии за первый проход, находился в полости канавки в период калибрования (скорости вращения изделия 9 и калибрующего элемента 18 одинаковы). Для формирования канавки более сложной формы, например винтовой канавки в покрытии на длине изделия 9, скорости вращения изделия 9 и калибрующего элемента 18 должны быть подобраны соответствующим образом. Предлагаемое устройство по сравнению с существующими позволяет использовать серийное оборудование, широко применяемое в промышленности, для калибрования покрытий в процессе их нанесения на внутреннюю поверхность изделий, обеспечивая, при необходимости, получение покрытий сложной формы. Фиг. 2 Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

МПК: B22F 7/04

Метки: металлических, порошков, поверхность, устройство, нанесения, внутреннюю, покрытий, изделий

Код ссылки

<a href="https://by.patents.su/3-u206-ustrojjstvo-dlya-naneseniya-pokrytijj-iz-metallicheskih-poroshkov-na-vnutrennyuyu-poverhnost-izdelijj.html" rel="bookmark" title="База патентов Беларуси">Устройство для нанесения покрытий из металлических порошков на внутреннюю поверхность изделий</a>

Предыдущий патент: Устройство для пломбирования разъема

Следующий патент: Электрод для контактной сварки

Случайный патент: Способ коррекции иммунологических нарушений у больных туберкулезом органов дыхания