Нож фрезерный

Номер патента: 9699

Опубликовано: 30.08.2007

Авторы: Клубков Анатолий Петрович, Гришкевич Александр Александрович, Гриневич Сергей Анатольевич

Текст

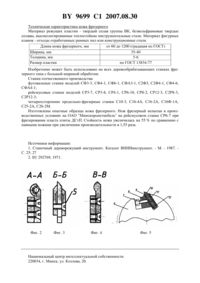

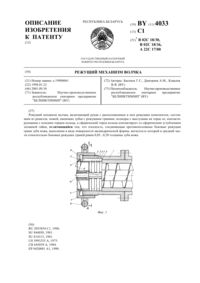

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Учреждение образования Белорусский государственный технологический университет(72) Авторы Клубков Анатолий Петрович Гришкевич Александр Александрович Гриневич Сергей Анатольевич(73) Патентообладатель Учреждение образования Белорусский государственный технологический университет(57) 1. Нож фрезерный, включающий фигурные планки, между которыми установлены режущие пластины, винты для крепления режущих пластин к фигурным планкам, отличающийся тем, что режущие пластины установлены между фигурными планками таким образом, что расстояние между лезвиями режущих пластин и заостренными краями фигурных планок составляет не более 1,5-2 мм. 2. Нож по п. 1, отличающийся тем, что со стороны нижней части режущих пластин установлена опорная настроечная линейка с градуировкой, имеющая увеличение толщины сверху книзу. 3. Нож по п. 1 или 2, отличающийся тем, что включает упорные элементы, предназначенные для ограничения смещения режущих пластин вдоль фигурных планок, и винт,служащий для создания усилия поджима режущих пластин. Фиг. 1 Изобретение относится к деревообрабатывающей промышленности, а именно к дереворежущему инструменту, и может быть использовано на продольно-фрезерных станках,имеющих большую ширину обрабатываемой заготовки, - фуговальных, рейсмусовых, четырехсторонних и фрезерных станках. 9699 1 2007.08.30 Известен стальной нож с прямолинейным режущим лезвием по ГОСТ 6567-75 длиной от 25 до 1610 мм 1. Аналогичные ножи выпускаются и зарубежными фирмами. Эти ножи технологичны, надежны и просты в эксплуатации. Износостойкость отечественных и зарубежных ножей примерно одинакова. Недостатком известного ножа является низкая стойкость и плохое качество обработанной поверхности вследствие быстрого затупления режущего лезвия при обработке древесных материалов повышенной твердости. Широкое применение в деревообрабатывающей промышленности древесностружечных, облицованных древесностружечных и древесноволокнистых плит средней (750 кг/м 3,) и высокой (до 1000 кг/м 3, ) плотности потребовало применения более износостойких инструментальных материалов, в частности твердых сплавов. Известен нож с пластинками из твердого сплава к фрезам цилиндрическим сборным по ГОСТ 14956-79 1. Промышленность выпускает такие паяные твердосплавные ножи для ширины обработки не более 110 мм. Изготовление более длинных ножей посредством пайки весьма трудная задача. Материал твердого сплава для паяных ножей ВК 8, ВК 15. Материал корпуса ножа - легированная конструкционная сталь марки 40 Х или 35 ХГСА по ГОСТ 4543-71. Недостатком известного ножа является крепление твердосплавной пластины с помощью пайки, применение которой вызывает повышение стоимости изготовления ножа, появление остаточных деформаций и напряжений, а также существенное снижение стойкости вследствие выгорания связки - кобальта, при высокой, свыше 1000 С, температуре пайки. Принципиальной особенностью процесса пайки твердого сплава на стальной корпус является то, что соединяются два совершенно различных (как по химическому составу,так и по физико-механическим свойствам) материала. Так, низкая теплоемкость твердых сплавов в сочетании с высоким электрическим сопротивлением обуславливает более быстрый нагрев твердого сплава, чем стального корпуса. Повышенная теплопроводность твердых сплавов создает при нагреве и охлаждении резкие перепады температур, которые вызывают значительные остаточные напряжения и деформации (особенно при длинных ножах, прогиб которых зависит от длины ножа во второй степени), которые вследствие низких прочностных характеристик твердого сплава на изгиб и растяжение нарушают целостность твердого сплава, вызывая на поверхности микро- и макротрещины. Значительная разница в коэффициентах линейного расширения твердых сплавов(510-6 1/С) и сталей (1310-6 1/С) приводит при охлаждении паяной конструкции к значительным деформациям твердосплавной пластины и стального корпуса, вызывая в них значительные остаточные напряжения растяжения (так, например, для твердосплавного ножа длиной 53 мм напряжения составляют около 500 МПа, что вызывает разрушение рабочего лезвия в первые же минуты работы). Для ножей, длина плоскости наименьшей жесткости, прогибы достигают 30-40 мм. Для придания таким ножам требуемой плоскостности (0,03 на 100 мм) они подлежат правке, вальцеванию и другим операциям. Твердые сплавы при нагреве на воздухе окисляются особенно интенсивно при температуре 950-1100 С. При этом образуются пленки окислов, которые представляют собой пористое и хрупкое образование с низкими механическими свойствами. Все вышесказанное накладывает определенные условия на работоспособность и долговечность твердосплавных фрезерных ножей. Стойкость такого инструмента при фрезеровании труднообрабатываемых древесных материалов довольно низкая, по сравнению с непаяными ножами. Вследствие этого снижается эффективность применения в промышленности такого дефицитного и дорогостоящего материала, который применяется при изготовлении твердосплавных пластин, - вольфрама. 2 9699 1 2007.08.30 Наиболее близким по технической сущности и достигаемому результату является строгальный нож для деревообрабатывающих станков 2. Известный строгальный нож выполнен в виде укрепленных на общем корпусе съемных твердосплавных секций-резцов,причем каждая съемная секция-резец представляет собой стальную державку с прикрепленной пластинкой из твердого сплава, а на спинке корпуса ножа выполнено ребро жесткости. Данная конструкция ножа позволяет изготавливать его необходимой длины и перетачивать режущие резцы-секции в процессе работы. В то же время конструкция ножа имеет существенные недостатки не исключен процесс крепления твердосплавной пластины методом пайки, следовательно, этому ножу будут присущи все недостатки, которые вызваны последствиями пайки. Заточка такого ножа непроизводительна и нерациональна. Для осуществления качественной заточки режущего лезвия ножа необходимо отдельно затачивать режущую часть твердого сплава алмазным кругом, а стальной корпус - абразивным, следовательно, заточку такого ножа необходимо выполнять за две установки. Чтобы алмазный круг не касался стального корпуса, необходимо его затачивать по задней поверхности под углом коррекции к, а твердосплавную пластину - под углом п при следующем соотношении кп(510). Эти недостатки присущи паяным строгальным ножам, которые снижают эффективность применения дефицитных и дорогостоящих вольфрамосодержащих твердых сплавов,снижают стойкость, производительность и качество обработки, ухудшают качество и точность заточки, увеличивают расход твердых сплавов, алмазно-абразивного инструмента и повышают расход электроэнергии. На 50-70 снижается стойкость, в 10-15 раз увеличивается стоимость фрезерных ножей, расходуется большое количество твердого сплава и качественной легированной инструментальной стали. Задачей настоящего изобретения является повышение стойкости и улучшение эксплуатации фрезерных ножей. Нож фрезерный, включающий фигурные планки, между которыми установлены режущие пластины, винты для крепления режущих пластин к фигурным планкам, отличающийся тем, что режущие пластины установлены между фигурными планками таким образом, что расстояние между лезвиями режущих пластин и заостренными краями фигурных планок составляет не более 1,5-2 мм. Со стороны нижней части режущих пластин установлена опорная настроечная линейка с градуировкой, имеющая увеличение толщины сверху книзу. Нож включает упорные элементы, предназначенные для ограничения смещения режущих пластин вдоль фигурных планок, и винт, служащий для создания усилия поджима режущих пластин. Нож фрезерный и принцип его устройства иллюстрируется чертежами, где на фиг. 1 - общий вид ножа фрезерного фиг. 2 - разрез по А-А фиг. 1 фиг. 3 - разрез по Б-Б фиг. 1 фиг. 4 - разрез по В-В фиг. 1 фиг. 5 - положение ножа фрезерного в пазу ножевого вала. Нож фрезерный включает шлифованные по всем поверхностям режущие пластины 10,составленные торец в торец вдоль оси ножевого вала, переднюю фигурную планку 9 и заднюю 11, опорную настроечную линейку 12, крепежные винты 5, боковые ограничители левый 1 и правый 3, упорный винт 2, крепежные винты 4, клин 8, распорный винт 7, корпус фрезы или ножевого вала 6. Режущие элементы 10 выполнены в виде тонких шлифованных пластин прямоугольной формы, изготовленных из износостойкого материала (например твердого сплава, безвольфрамового сплава или износостойкой быстрорежущей стали). 3 9699 1 2007.08.30 Крайняя режущая пластина имеет угол наклонадля осуществления заклинивания и поджима всех пластин винтом 2. Передняя 9 и задняя 11 планки имеют фигурное поперечное сечение (губки) с целью придания им надежного контакта с режущими пластинами 10, а также прорези для придания планкам упругости. По длине в планках 9 и 11 выполнены отверстия для прохода винта 5, причем в планке 9 выполнена резьба под винт 5. Материалом для изготовления фигурных планок 9 и 11 можно использовать отработанные полотна рамных пил. Для небольших по длине ножей можно использовать отработанные полотна круглых или дисковых пил. Фигурные планки одноразового использования. Опорная настроечная линейка плоская имеет вырезы для прохода винтов 5. Опорная настроечная линейка проградуирована для выполнения точных настроечных перемещений режущих пластин при заточке или резании. Линейка имеет утолщение сверху книзу для создания дополнительного усилия, обеспечивающего более плотное прилегание губок фигурных планок к режущим пластинкам. Упорные элементы 1 и 3 предназначены для ограничения смещения режущих пластин вдоль фигурных планок, а винт 2 служит для создания усилия поджима режущих пластин. Набор режущих пластин 10, соответствующий ширине ножа, устанавливается между двумя фигурными планками 9 и 11. После чего фигурные планки стягиваются винтами 5. В зазор между фигурными планками вводят опорную настроечную линейку 12. Режущие пластины 10 базируют узкой поверхностью на опорной линейке 12 путем нажатия на них со стороны режущей кромки. Чтобы все режущие лезвия пластин находились на одной линии, создавая при этом постоянный радиус резания, они должны быть заточены в сборе. Чтобы алмазный круг не касался стальных фигурных планок, необходимо с помощью опорной настоечной линейки выдвинуть все режущие пластины на определенную величину по отношению к заостренным краям фигурных планок. После заточки режущие пластины опускают вниз с таким расчетом, чтобы расстояние между лезвиями и заостренным краем фигурной планки составляло не более 1,5-2 мм. В этом положении осуществляется продольный поджим режущих пластин 10 винтом 2 и осуществляют затяжку фигурных планок 9, 11 винтами 5. В таком положении можно осуществить прифуговку лезвий режущих пластин 10. В собранном виде нож фрезерный устанавливается в пазы ножевого вала 6 и зажимается винтом 7 и клином 8. Для последующих заточек или замены режущих пластин 10 необходимо слегка ослабить винты 5 и 2 и переместить опорную настроечную линейку 12 перпендикулярно режущим пластинам 10 вверх на определенную величину. При этом все начальные базовые поверхности режущих пластин 10 не изменяются и находятся в силовом замыкании как с фигурными планками 9, 11, так и с опорной настроечной линейкой 12 и боковым ограничителем 3. Нож фрезерный шлифуется с обеих сторон по плоскостии . Сверление отверстий в фигурных планках и ограничителях производится в собранном виде. По сравнению с прототипом и с учетом того, что характеристики износостойкости близки (твердый сплав группы ВК), но эффективность замены пайки секций-резцов на механическое крепление режущих пластин повышает износостойкость на 60-70 . Имеется существенное различие в трудоемкости изготовления одной секции-резца и режущей пластины. По данным инструментального отдела ОАО Минскпроектмебель, трудозатраты на изготовление одной секции-резца длиной 60 мм прототипа составляют 2,8 ч/часа, а на подготовку такой же длины режущей пластины - 0,25 ч/часа, т.е. трудоемкость подготовки режущей пластины в 11,2 раза меньше, чем изготовление секции-резца. Для слесаря-инструментальщика часовая тарифная ставка шестого разряда составляет 1050 руб. Тогда эффект от изготовления ножа фрезерного длиной 600 мм составляет 26775 руб. На один фрезерный станок необходимо 4 ножа, следовательно, эффект на один станок составит 107100 руб. 4 9699 1 2007.08.30 Техническая характеристика ножа фрезерного Материал режущих пластин - твердый сплав группы ВК, безвольфрамовые твердые сплавы, высоколегированные теплостойкие инструментальные стали. Материал фигурных планок - отходы отработанных рамных пил или конструкционные стали. Длина ножа фрезерного, мм от 60 до 1200 (градация по ГОСТ) Ширина, мм 35-40 Толщина, мм 5-6 Размер пластин по ГОСТ 13834-77 Изобретение может быть использовано на всех деревообрабатывающих станках фрезерного типа с большой шириной обработки. Станки отечественного производства фуговальные станки моделей СФ 3-3, СФ 4-1, СФ 6-1, СФА 3-1, С 2 Ф 3, С 2 Ф 4-1, СФ 4-6,СФА 4-1 рейсмусовые станки моделей СР 3-7, СР 3-8, СР 4-1, СР 6-10, СР 8-2, СР 12-3, С 2 Р 8-3,С 2 Р 12-3 четырехсторонние продольно-фрезерные станки С 10-3, С 16-4 А, С 16-2 А, С 16 Ф-1 А,С 25-2 А, С 26-2 М. Изготовлены опытные образцы ножа фрезерного. Нож фрезерный испытан в производственных условиях на ОАО Минскпроектмебель на рейсмусовом станке СР 6-7 при фрезеровании пласта плиты ДСтП. Стойкость ножа увеличилась на 55 по сравнению с паяными ножами при увеличении производительности в 1,55 раза. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: B27G 13/00

Код ссылки

<a href="https://by.patents.su/5-9699-nozh-frezernyjj.html" rel="bookmark" title="База патентов Беларуси">Нож фрезерный</a>

Предыдущий патент: Закрытый склад для сыпучих материалов

Следующий патент: Способ холецисто- и гастроеюностомии

Случайный патент: Пеногенератор