Фрезерный станок для обработки сварных швов на трубах

Номер патента: U 2041

Опубликовано: 30.09.2005

Авторы: Баницевич Александр Антонович, Белькевич Альберт Владимирович, Бутко Виктор Федорович, Гамеза Владимир Николаевич, Галицкий Леонид Иванович, Кравцов Николай Викторович

Текст

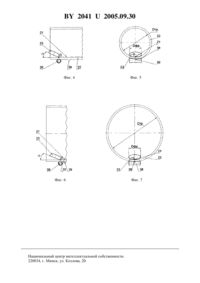

(12) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ ФРЕЗЕРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ СВАРНЫХ ШВОВ НА ТРУБАХ(71) Заявитель Производственное республиканское унитарное предприятие МЗОР(72) Авторы Бутко Виктор Федорович Кравцов Николай Викторович Баницевич Александр Антонович Гамеза Владимир Николаевич Галицкий Леонид Иванович Белькевич Альберт Владимирович(73) Патентообладатель Производственное республиканское унитарное предприятие МЗОР(57) 1. Фрезерный станок для обработки сварных швов на трубах, содержащий установленную на станине каретку, на которой закреплена ось с установленными на ней с возможностью качания кронштейнами и силовым цилиндром, шток которого связан с обоими кронштейнами с помощью рычажной системы, а корпус установлен на оси с возможностью установочного осевого перемещения и фиксации, закрепленную на одном из кронштейнов стойку, несущую фрезерную головку с копирными роликами, кинематически связанными с силовым цилиндром, установленным на фрезерной головке, при этом на стойке выполнены круговые направляющие, образованные дугой окружности, а на фрезерной головке выполнены ответные круговые направляющие, сопряженные с направляющими стойки, причем фрезерная головка установлена на направляющих стойки с 20412005.09.30 возможностью установочного перемещения и фиксации, отличающийся тем, что станок снабжен второй фрезерной головкой с копирными роликами, оснащенной фрезой с вогнутой режущей поверхностью, образованной дугой окружности, при этом вторая фрезерная головка установлена на другом кронштейне, а копирные ролики - на второй фрезерной головке с возможностью вертикального установочного перемещения и фиксации. 2. Станок по п. 1, отличающийся тем, что он снабжен дополнительным силовым цилиндром, корпус которого шарнирно связан с кареткой, а шток - с другим кронштейном.(56) 1. А.с.610617, МПК 23 3/12, 1978. 2.1731464 1, МПК В 23 С 3/12, 1992, Бюл.17 (прототип). Полезная модель относится к станкостроению и может быть использована в металлургической промышленности при изготовлении нефте- и газопроводных труб большого диаметра. Известен фрезерный станок для обработки внутренних сварных швов на трубах, содержащий установленную на станине каретку, на которой закреплена ось с установленными на ней с возможностью качания кронштейнами и силовым цилиндром с рычажной системой, причем один из кронштейнов несет фрезерную головку с копирными роликами,а другой поддерживающее устройство, и оба кронштейна связаны со штоком силового цилиндра с помощью рычажной системы 1. Недостатком известного станка является узкий диапазон диаметров обрабатываемых труб, обусловленный ограниченным диапазоном изменения угла наклона фрезерной головки,жестко закрепленной на одном из кронштейнов, так как угол ее наклона в известном станке может быть изменен только поворотом кронштейнов относительно оси, установленной на каретке. Это сужает технологические возможности известного станка и приводит к необходимости изготовления нескольких станков для обработки сварных швов в трубах различных диаметров. Кроме того, при изменении угла наклона фрезы путем поворота кронштейна, несущего фрезерную головку, относительно оси, установленной на каретке,изменяется расположение режущей кромки ножей фрезы по высоте. Это приводит к необходимости соответствующего регулирования положения обрабатываемой трубы по высоте, снижая производительность обработки за счет увеличения вспомогательного времени. Наиболее близким по технической сущности к заявляемому является фрезерный станок для обработки внутренних сварных швов на трубах, содержащий установленную на станине каретку, на которой закреплена ось с установленными на ней с возможностью качания кронштейнами и силовым цилиндром, шток которого связан с обоими кронштейнами с помощью рычажной системы, а корпус установлен на оси с возможностью установочного осевого перемещения и фиксации, закрепленную на одном из кронштейнов стойку, несущую фрезерную головку с копирными роликами, кинематически связанными с силовым цилиндром, установленным на фрезерной головке, при этом на стойке выполнены круговые направляющие, образованные дугой окружности, а на фрезерной головке выполнены ответные круговые направляющие, сопряженные с направляющими стойки, причем фрезерная головка установлена на направляющих стойки с возможностью установочного перемещения и фиксации 2 (прототип). Известные фрезерные станки 1, 2 не обеспечивают обработки наружных сварных швов на трубах. Это сужает их технологические возможности и приводит к необходимости изготовления специальных станков для выполнения этой операции. Кроме того, необходимость выполнения дополнительных разгрузочно-загрузочных и регулировочных операций в процессе обработки труб увеличивает вспомогательное время и снижает производительность. 2 20412005.09.30 Техническая задача, на решение которой направлена заявляемая полезная модель, заключается в создании станка, обеспечивающего одновременную обработку как внутренних,так и наружных сварных швов на трубах с одной установки, что повышает производительность и снижает себестоимость обработки. Указанная задача решается тем, что известный фрезерный станок для обработки сварных швов на трубах (2), содержащий установленную на станине каретку, на которой закреплена ось с установленными на ней с возможностью качания кронштейнами и силовым цилиндром, шток которого связан с обоими кронштейнами с помощью рычажной системы, а корпус установлен на оси с возможностью установочного осевого перемещения и фиксации, закрепленную на одном из кронштейнов стойку, несущую фрезерную головку с копирными роликами, кинематически связанными с силовым цилиндром, установленным на фрезерной головке, при этом на стойке выполнены круговые направляющие, образованные дугой окружности, а на фрезерной головке выполнены ответные круговые направляющие, сопряженные с направляющими стойки, причем фрезерная головка установлена на направляющих стойки с возможностью установочного перемещения и фиксации, согласно полезной модели, снабжен второй фрезерной головкой с копирными роликами, оснащенной фрезой с вогнутой режущей поверхностью, образованной дугой окружности,при этом вторая фрезерная головка установлена на другом кронштейне, а копирные ролики - на второй фрезерной головке с возможностью вертикального установочного перемещения и фиксации. Указанная задача решается также тем, что станок снабжен дополнительным силовым цилиндром, корпус которого шарнирно связан с кареткой, а шток - с другим кронштейном. Благодаря наличию в предложенном станке второй фрезерной головки с механизмом для регулирования ее положения относительно обрабатываемой поверхности трубы при перемещении каретки осуществляется одновременная обработка как внутреннего, так и наружного сварного шва. Возможность вертикального установочного перемещения второй фрезерной головки обеспечивает регулирование необходимого зазора между режущими кромками фрез, величина которого определяется толщиной стенки обрабатываемой трубы. Возможность вертикального установочного перемещения копирных роликов относительно второй фрезерной головки обеспечивает регулирование необходимой глубины фрезерования. Снабжение станка дополнительным силовым цилиндром, корпус которого шарнирно связан с кареткой, а шток - с другим кронштейном, позволяет компенсировать дополнительный опрокидывающий момент, возникающий в результате смещения центра тяжести системы относительно оси качания кронштейнов под действием веса второй фрезерной головки. Кроме того, этот силовой цилиндр создает дополнительное усилие зажима стенки обрабатываемой трубы между копирными роликами фрезерных головок, что позволяет уменьшить создаваемое усилие и габариты силового цилиндра, связанного с кронштейнами с помощью рычажной системы. Проведенный анализ признаков заявляемого решения позволяет утверждать, что их использование обеспечивает новый технический результат. Наличие причинно-следственной связи признаков заявляемого решения с техническим результатом позволяет отнести их к существенным. Сравнительный анализ существенных признаков заявляемого станка с признаками прототипа 2 показывает, что заявляемый станок отличается наличием новых элементов,новым взаимным расположением элементов и новыми взаимосвязями между элементами. Следовательно, заявляемый станок соответствует критерию полезной модели новизна. Сущность полезной модели поясняется чертежами, где на фиг. 1 изображен фрезерный станок, продольный разрез на фиг. 2 - сечение - на фиг. 1 на фиг. 3 - вид Б на фиг. 2, на фиг. 4 - положение фрез при обработке сварных швов на трубе малого диаметра,продольный разрез, на фиг. 5 - то же, поперечный разрез, на фиг. 6 - положение фрез при 3 20412005.09.30 обработке сварных швов на трубе большого диаметра, продольный разрез, на фиг. 7 - то же, поперечный разрез. На станине 1, закрепленной на фундаменте, смонтирован привод 2, а на направляющих станины установлена каретка 3, связанная с ходовым винтом 4 привода. К верхней плоскости каретки прикреплено основание 5, в расточке которого смонтирована ось 6. На этой оси шарнирно закреплены кронштейны 7, 8 и пневмоцилиндр 9, на штоке 10 которого установлены рычаги 11 и 12, вторым концом закрепленные на кронштейнах 7 и 8. Пневмоцилиндр 9 связан с осью 6 с возможностью осевого перемещения и фиксации посредством закрепленного на оси 6 редуктора 13, вала 14, конической зубчатой передачи 15, ходового винта 16 и гайки 17, жестко связанной с корпусом пневмоцилиндра 9. Вал 14 с ведущей шестерней передачи 15 размещены внутри оси 6 соосно последней. На плоскости кронштейна 7 закреплена стойка 18. На стойке выполнены круговые концентричные направляющие 19, 20, каждая из которых образована дугой окружности,центр которой находится в точке О пересечения оси обрабатываемого внутреннего сварного шва 21 трубы 22 и вершины режущей кромки ножей торцевой фрезы 23, установленной в шпинделе фрезерной головки 24. Фрезерная головка установлена на направляющих 19, 20 стойки 18 на роликах 25, 26 с возможностью установочного перемещения и фиксации, например, посредством установленных в круговых -образных пазах 27 стойки болтов 28 и гаек 29. Перемещение фрезерной головки относительно направляющих стойки осуществляется с помощью закрепленного на стойке редуктора 30 и зубчатого сектора 31, закрепленного на головке (фиг. 3). На редукторе выполнена отсчетная стрелка, а на зубчатом секторе выполнены мерные риски, имеющие цифровые обозначения (не показаны), соответствующие углу поворота головки и закрепленной на ней фрезы относительно образующей обрабатываемой трубы. На стойке установлена табличка (не показана) соответствия углов поворота фрезы диаметрам обрабатываемых труб. На переднем торце фрезерной головки 24 шарнирно закреплен рычаг 32 с двумя копирными роликами 33, опирающимися на внутреннюю поверхность трубы 22 по обе стороны от обрабатываемого шва 21. Поворот рычага с копирными роликами обеспечивается с помощью пневмоцилиндра 34, корпус которого шарнирно связан с фрезерной головкой 24, а шток 35 - с рычагом 32. На переднем торце кронштейна 8 выполнены вертикальные направляющие 36, на которых с возможностью установочного перемещения и фиксации установлена фрезерная головка 37 с фрезой 38 для обработки наружного сварного шва 39. Фреза имеет вогнутую режущую поверхность, образованную дугой окружности, радиус которой не менее радиуса наружной поверхности обрабатываемой трубы 22. Перемещение фрезерной головки относительно направляющих кронштейна осуществляется с помощью ходового винта 40 и гайки 41, закрепленной на головке, а ее фиксация в заданном положении - с помощью установленных в Т-образных пазах 42 кронштейна болтов 43 и гаек 44. Положение фрезерной головки настраивается по лимбу (не показан) в зависимости от толщины стенки обрабатываемой трубы. На переднем торце фрезерной головки 37 выполнены вертикальные направляющие 45,на которых с возможностью установленного перемещения и фиксации установлена ползушка 46 с копирными роликами 47, опирающимися на наружную поверхность трубы 22 по обе стороны от обрабатываемого шва 39. Перемещение ползушки в заданное положение относительно направляющих фрезерной головки осуществляется с помощью ходового винта 48 и гайки 49, закрепленной на ползушке. Положение ползушки с копирными роликами настраивается по лимбу (не показан) в зависимости от необходимой глубины фрезерования. На кронштейне 8 смонтированы также конечные выключатели (не показаны),расположенные друг от друга на расстоянии, соответствующем длине обработки швов 21, 39. На каретке 3 смонтирован пневмоцилиндр 50, корпус которого шарнирно связан с кареткой, а шток 51 - с кронштейном 8. 4 20412005.09.30 Привод шпинделей фрезерных головок 24, 37 осуществляется от электродвигателей 52,53. Направляющие станины закрыты телескопической защитой 54. Управление станком осуществляется с помощью пульта управления (не показан). Обработка сварных швов с помощью предложенного станка производится на металлургических заводах в нефтегазопроводных трубах широкого диапазона диаметров для возможности их экспандирования на гидравлических прессах или установки центраторов при сварке труб в полевых условиях. Установка трубы в позицию обработки, ее загрузка и выгрузка осуществляется вспомогательными цеховыми автоматизированными механизмами. Станок работает следующим образом. В исходном положении каретка 3 находится в крайнем левом положении, а верхний 7 и нижний 8 кронштейны разведены. С помощью вспомогательных цеховых механизмов трубу устанавливают в позицию обработки, совмещая ось сварных швов 21, 39 с вертикальной плоскостью, проходящей через ось симметриии фрез 23, 38 (фиг. 5 и 7). Для обработки сварных швов в трубе большого диаметра фрезерную головку 24 расфиксируют, ослабляя гайки 29, и с помощью редуктора 30 поворачивают ее относительно круговых направляющих 19, 20 стойки 18 на роликах 25, 26, уменьшая тем самым уголнаклона торца фрезы 23 с относительно образующей трубы 22, проходящей через ось сварного шва 21, до совпадения радиуса кривизны эллиптического сечения лезвия фрезы 23 с радиусом внутренней поверхности трубы (фиг. 7). При этом угол наклона торца фрезы 23 относительно образующей трубы (фиг. 6) определяют по следующей зависимости где- угол наклона торца фрезы 23 относительно образующей трубы, проходящей через ось сварного шва 21 Дфр - диаметр фрезы 23 Дтр - внутренний диаметр трубы. Для облегчения операции переналадки станка для обработки сварных швов на трубах стандартных диаметров уголнаклона торца фрезы 23 определяют по специальной табличке соответствия углов наклона фрезы диаметрам обрабатываемых труб, а фрезерную головку 24 поворачивают относительно круговых направляющих 19, 20 стойки 18 до совмещения отсчетной стрелки, выполненной на редукторе 30, с соответствующей мерной риской, выполненной на зубчатом секторе 31. При этом, благодаря тому, что круговые направляющие 19, 20 образованы дугами окружностей, центр которых находится в точке О пересечения оси сварного шва 21 трубы и вершины режущей кромки ножей фрезы 23, поворот последней осуществляется относительно вышеупомянутой точки О (фиг. 1, 6, 7), т.е. без изменения расположения лезвия фрезы по высоте, что исключает необходимость регулирования положения обрабатываемой трубы по высоте, снижая трудоемкость переналадки и, соответственно, повышая производительность обработки. После установки фрезы 23 в необходимое угловое положение фрезерную головку 24 фиксируют, зажимая гайки 29. Затем расфиксируют фрезерную головку 37, ослабляя гайки 44, и с помощью ходового винта 40 перемещают ее относительно вертикальных направляющих 36 в заданное положение, определяемое по лимбу в зависимости от толщины стенки обрабатываемой трубы. После этого фрезерную головку 37 фиксируют, зажимая гайки 44, а ползушку 46 с копирными роликами 47 перемещают с помощью ходового винта 48 относительно вертикальных направляющих 45 в заданное положение,определяемое по лимбу, настраивая станок на необходимую глубину фрезерования. Перед включением привода 2 каретки 3 воздух поступает в штоковую полость пневмоцилиндра 50, создающего усилие, уравновешивающее поворотную систему станка относительно оси 6. 5 20412005.09.30 На пульте управления нажимается кнопка автоматический режим, каретка на ускоренном ходу перемещается в трубе 22 до тех пор, пока конечный выключатель, установленный на кронштейне 8, не встретится с торцом трубы. По полученной команде воздух поступает в бесштоковую полость пневмоцилиндра 9 и в штоковую полость пневмоцилиндра 34. Перемещаясь влево, шток 35 поворачивает рычаг 32, прижимая копирные ролики 33 к внутренней поверхности трубы 22. Одновременно с этим, перемещаясь влево,шток 10 через рычажную систему 11 и 12, верхний 7 и нижний 8 кронштейны, верхние 33 и нижние 47 копирные ролики зажимают стенку обрабатываемой трубы 22. От конечного выключателя одновременно подается команда на вращение шпинделей фрезерных головок 24, 37 и на переключение перемещения каретки 3 с ускоренного хода на рабочую подачу. Каретка перемещается на рабочей подаче до тех пор, пока с торцом трубы не встретится второй конечный выключатель. По его команде верхний и нижний кронштейны разжимаются, освобождая стенку трубы, выключается вращение шпинделей и каретка на ускоренном ходу возвращается в исходное положение. Обработанную трубу выгружают, а новая поступает на обработку, цикл повторяется. Таким образом, использование предложенного станка обеспечивает повышение производительности и снижение себестоимости обработки труб за счет совмещения операций обработки как внутренних, так и наружных сварных швов. В настоящее время разработаны рабочие чертежи, изготовлены, испытаны и отгружены заказчику (Выксунский металлургический завод) станки мод. МС 688 МВ, в которых использована заявляемая полезная модель. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: B23C 3/00

Метки: швов, станок, трубах, обработки, сварных, фрезерный

Код ссылки

<a href="https://by.patents.su/7-u2041-frezernyjj-stanok-dlya-obrabotki-svarnyh-shvov-na-trubah.html" rel="bookmark" title="База патентов Беларуси">Фрезерный станок для обработки сварных швов на трубах</a>

Предыдущий патент: Катушка для намотки длинномерного материала

Следующий патент: Муфта включения привода вала отбора мощности

Случайный патент: Способ извлечения алмазов из продуктов синтеза