Способ изготовления проката

Номер патента: 828

Опубликовано: 15.08.1995

Авторы: Дышлевич В. Ф., Луценко В. А., Фетисов В. П., Сивак А. И., Пичугин В. В., Парусов В. В., Стеблов А. Б., Бондаренко А. Н.

Текст

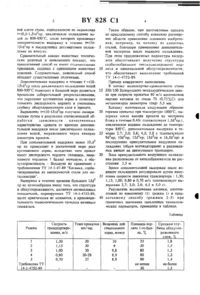

(12) ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ ВЕДОМСТВО РЕСПУБЗШКИ БЕЛАРУСЬ 54 СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТАСпособ изготовления проката, включающий горячую прокатку при 900-1100 С, выдержку,охлаждение водой на воздухе, отличающийся тем, что выдержку осуществляют при 800(71) Заявитель Белорусский металлургический завод (ВЧ), Институт черной металлургии (ПА)(73) Патентообладатель Белорусский металлургический завод (ВУ)Изобретение относится к черной металлургии, в частности, к изготовлению путем горячей прокатки и термической обработки катанки из канатных сталей и является усовершенствованием известного способа изготовления проката, описанного в авторском свидетельстве Ы 1650720 (заявка Ы 4691946/ 02 решение о выдаче а.с. от 17.11.89 г.) 1.В изобретении 1 описан способ изготовления проката, включающий горячую прокатку при температуре 9001100 С, выдержку после выхода из чистовой клети стана определяемую нз выражения т (0,5-1,5)с 1 пр, охлаждение водой до 800-950 С и последующее регулируемое охлаждение на воздухе.Недостатком основного изобретении является неполное развитие процессов рекристалЛИЗПЦИИ ДУСТННТЦ, ВСЛЕДСТВИЕ ЧЕГО перлит не имеет оптимальную дисперсность, а обс зуглероженность - минимальную глубину. Этот факт объясняется тем, что дисперсность перлита возрастает с увеличением величины аустенитного зерна после горячей прокатки,а глубина обезуглероженного слоя уменьшается (2,3), Задача дополнительного изобретения - повышение уровня потребительских свойств путем снижения обезуглероженности и повышения дисперсности перлита.Поставленная задача решается тем, что в известном способе изготовления проката (1) после циклического охлаждения водой производят дополнительную выдержку в течение г (1015)(12 пр, где 1 время выдержкщс опр - диаметр прокатщсм.Предлагаемый способ изготовления проката включает горячую прокатку при температуре 900-1100 С выдержку после выхода из чистовой клети стана, определяемую из выражения Т(0,5-1,5)о 2 пр, циклическое охлаждение водой до 800-950 С, после которою производят дополнительную выдержку в течение т(1015)о 12 пр и последующее регулируемое охлаждение на воздухе.Сравнительный анализ известных технических решений и заявляемого показал, что предлагаемый способ не имеет отличительных признаков, сходных с признаками известных решений. Следовательно, заявляемый способ обладает существенными отличиями.Дополнительная выдержка в течение Б (10 15 Ш 2 пр после циклического охлаждения водой 800-950 С позволяет в большей мере развиться процессам собирательной рекристаллизации,что укрупняет аустенитное зерно и позволяет повысить дисперсность перлита и уменьшить глубину обезуглероженного слоя в прокате.Выражение Т(10-15)с 12 пр получено эмпирическим путем в результате статистической обработки зависимости качественных характеристик проката от времени дополнительной выдержки после циклического охлаждения водой, выраженного через квадрат диаметров проката.При дополнительной вьщержке менее 10,с 12 пр не происходит в достаточной мере рост аустенитного зерна, вследствие чего прокат имеет дисперсность перлита (площадь, занимаемую перлитом 1 балла) меньшую, а обезуглероженность большую по сравнению с требованиями ТУ 14-1-47-89 Ткатанка, сорбитиаированная из высокочистой стали для металдюкорда.Выдержка в течение времени большею 1532 пр не целесообразна ввиду того, что структура и обезуглероженность, достигнув оптимальных показателей, нормируемых ТУ 14-1-4752-89,далее практически не меняются, а производительность технологического процесса начинает снижаться.Темп прокатки Величина дей Таким образом, при изготовлении проката по предлагаемому способу возможно расширение области применения основного изобретения, например, на катанну из канатных сталей, благодаря применению дополнительной выдержки после водяного охлаждения. При этом предложенные параметры выдержки обеспечивают получение структуры сорбитообрааного (мелкодисперсного) перлита и минимальной обезуглероженности,что обеспечивает выполнение требований ТУ 14-1-4752-89.В потоке мелкосортно-проволочного стана 320/ 150 Белорусского металлургического завода при скорости прокатки 80 м/с изготовляли партию катании из стали 570 . (0,73 ,С) для металлокорда диаметром (спр) 5,5 мм.Катаику изготовляли следующим образом горячая прокатка при температуре 1000 С, выдержка после выхода проката из чистового блока в течение О,45 с (соответствует 1,5 с 12 пр.),Циклическое водяное охлаждение до температуры 850 С, дополнительная вьщержка в течение 2,7 3,0 3,6 4,5 5,0 с (соответствует 9 с 12 пр 10 с 12 пр 12 с 1 пр 15 с 12 пр и 1 в,5 а 1 пр и последующее принудительное воздушное охлаждение (обдув вентиляторами) в разложенных витках на движущемся транспорте.Зона принудительного воздушного охлаждения расположена от виткообразователя на расстоянии 3,5 м.Время дополнительной выдержки после водяного охлаждения регулировали путем изменения скорости движения транспортера 1,30 1,15 1,00 0,80 и 0,70 м/с (соответствует выдержкам 2,7 3,0 3,6 4,5 и 5,0 с).Результаты исследования катанки, изготовленной по известному (1) (режим 1) и предлагаемому способу (режимы 2-5) при граничных значениях заявленных технологических параметров, приведены в таблице.Площадь перлита 1-Ш бал ла, И, Средняя глубина обезуглероженного слоя, И, 1,8 1,5 1,3 1,3. 1,4 не более 1 5Из приведенных в таблице данных следует,что при изготовлении проката не обеспечивается выполнение требований к катание для металлокорда по ТУ 14-1-4752-89. В результате изготовленив катании по предлагаемому способу при граничных значениях заявленных технологических параметров указанные в таблице требования выполняются полностью.При дополнительной выдержке в течение времени менее 3,0 с, например 2,7 с (режим 1),сталь имеет мелкое аустенитное зерно, что приводит к образованию участков пластинчатого перлита и обезуглероживания, не соответствующих требованиям ТУ 14-1-4752-89.П-З-б и 4,5 с-режимьг 2-4) приводит к форми рованию КЗЧЕСТЕСННЫХ характеристик КЭТЕН ки, соответствующих требованиям ТУ 14-1-4752-89.Выдержка в течение времени, большего 4,5 с, например 5,0 с (режим 5) не целесообразна, так как не приводит к существенному улучшению микроструктурных характеристик и, кроме того, приводит к снижению производительности стана (снижается темп прокатки с 30 до 27 штук в час) На 10.Таким образом, введение дополнительной выдержки в технологию изготовления проката по А.с. позволяет расширить область его применения, например, на катанку из канатных сталей, и обеспечить как снижение обезуглероженности, так и повышение дисперсности перлита (площадь, занимаемую перлитом 1 балла) за счет получения в прокате более крупного аустенитного зерна.с Способмолсетгбыть применен-в потоке существующего производства проката На мелкосортно-проволочных и проволочных станахГосударственное патентное ведомство Республики Беларусь.

МПК / Метки

Метки: изготовления, проката, способ

Код ссылки

<a href="https://by.patents.su/3-828-sposob-izgotovleniya-prokata.html" rel="bookmark" title="База патентов Беларуси">Способ изготовления проката</a>

Предыдущий патент: Стенд для испытания транспортных средств

Следующий патент: Способ получения металлокорда

Случайный патент: Ткань