Устройство для накатывания зубчатых профилей

Номер патента: 3087

Опубликовано: 30.12.1999

Текст

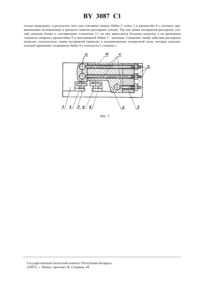

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ ЗУБЧАТЫХ ПРОФИЛЕЙ(73) Патентообладатель Турец Анатолий Михайлович(57) 1. Устройство для накатывания зубчатых профилей, содержащее станину, установленные на ее горизонтальной плоскости неподвижную и подвижную накатные бабки, в которых смонтированы инструментальные шпинделя, и жестко закрепленный на станине за подвижной бабкой опорный кронштейн, служащий для восприятия распорных усилий, возникающих при накатывании, отличающееся тем, что сверху подвижной бабки между неподвижной бабкой и опорным кронштейном установлена плита, в ней и опорном кронштейне выполнены соосные сквозные отверстия, а внутри них размещены элементы для стягивания неподвижной бабки и опорного кронштейна, при этом отверстия в плите и опорном кронштейне выполнены на расстоянии от оси инструментальных шпинделей, меньшем чем расстояние между осями упомянутых шпинделей и плоскостью станины, на которой установлены накатные бабки, а оси шпинделей расположены в плоскости, лежащей на расстоянии от плоскости станины, меньшем чем расстояние между той же плоскостью станины и линией действия силового механизма. 2. Устройство по п.1, отличающееся тем, что указанная плита выполнена в плане Г-образной. 3. Устройство по п.1, отличающееся тем, что элементы для стягивания неподвижной бабки и опорного кронштейна выполнены в виде шпилек и гаек, одни из которых жестко заделаны в корпусе неподвижной бабки. 3087 1 Изобретение относится к области обработки металлов давлением и может быть использовано в устройствах для накатывания зубчатых профилей, например для накатывания зубчатых колес, шлицевых валов, резьбы и т.д. Известен корпус группового прокатного стана, состоящий из верхней и нижней частей, соединенных между собой системой, включающей четыре идентичных винта с двумя резьбовыми частями с разными направлениями резьбы и пары стяжных шпилек, соединенных с поршнем гидравлического цилиндра, расположенные в каждом из углов корпуса. Винты входят своими резьбовыми частями в жестко закрепленные в соответствующих частях корпуса гайки и служат также для регулировки зазора между рабочими валками стана. После настройки расстояния между валками осуществляют затяжку стяжек, что обеспечивает напряженное состояние относительно друг друга частей корпуса 1. Известное техническое решение не представляется возможным использовать в станках для накатывания зубчатых профилей в силу того, что известное устройство предназначено только для регулировочных перемещений узлов и функционально не подходит для цикловых движений. Кроме того, при использовании его в станках для накатывания оно усложняет его конструкцию и увеличивает габариты, а также не обеспечит достаточную точность перемещения 4-мя опорными винтами базовых корпусов. Известен станок для накатывания резьбовых и зубчатых профилей, содержащий станину, установленные на ее горизонтальной плоскости неподвижную и подвижную накатные бабки, в которых размещены приводные инструментальные шпинделя, и жестко закрепленный на станине за подвижной бабкой опорный кронштейн, служащий для восприятия распорных усилий, возникающих при накатывании, и связанный с корпусом неподвижной бабки шпилькой с гайкой 2. Недостатком известного станка является недостаточная жесткость связи между бабкой и опорным кронштейном, в результате чего при нагружении ее происходит деформация (смещение) базовых деталей. Задачей настоящего изобретения является устранение указанных недостатков. Указанная задача решается за счет того, что в станке, содержащем станину, установленные на ее горизонтальной плоскости неподвижную и подвижную накатные бабки, в которых смонтированы приводные инструментальные шпинделя, и жестко закрепленный на станине за подвижной бабкой опорный кронштейн,служащий для восприятия распорных усилий, возникающих при накатывании, сверху подвижной бабки между неподвижной бабкой и опорным кронштейном установлена плита, в ней и опорном кронштейне выполнены соосные сквозные отверстия, а внутри них размещены элементы для стягивания неподвижной бабки и опорного кронштейна, при этом отверстия в плите и опорном кронштейне выполнены на расстоянии от оси инструментальных шпинделей, меньшем чем расстояние между осями упомянутых шпинделей и плоскостью станины, на которой установлены накатные бабки, а оси шпинделей расположены в плоскости, лежащей на расстоянии от плоскости станины, меньшем чем расстояние между той же плоскостью станины и линией действия силового механизма. Кроме того, указанная плита выполнена в плане Г-образной, элементы, стягивающие неподвижную бабку и опорный кронштейн, выполнены в виде шпилек. На фиг. 1 изображен станок, вид спереди, на фиг. 2 то же, вид сверху. Устройство для накатывания зубчатых профилей содержит станину 1, на горизонтальной плоскости 2 которой установлены неподвижная бабка 3 и подвижная бабка 4, в которых смонтированы приводные шпинделя 5 и 6 соответственно, служащие для крепления накатных роликов 7 и 8. На плоскости 2 станины 1 за подвижной бабкой 4 жестко закреплен опорный кронштейн 9, служащий для восприятия распорных усилий, возникающих при накатывании. Сверху над подвижной бабкой 4 между опорным кронштейном 9 и неподвижной бабкой 3 установлена плита 10, которая, в частности, для улучшения доступа к зоне загрузки и ее автоматизации выполнена в плане Гобразной. В плите 10 и опорном кронштейне 9 выполнены соосные отверстия, в которых размещены стягивающие элементы 11, в частности шпильки, ввернутые одним концом в заделанные жестко в неподвижной бабке 3 гайки 12. На другой конец шпилек навернуты гайки 13. Отверстия в опорном кронштейне 9 выполнены в плоскости, лежащей на расстоянииот плоскости, в которой расположены оси инструментальных шпинделей 5 и 6, меньшем чем расстояниемежду этой плоскостью и плоскостью 2 станины 1, на которой установлены накатные бабки. Это условие обеспечивает распределение усилий в силовой системе станка пропорциональной жесткости стыков несущих элементов, что позволяет отказаться от использования дополнительной нижней плиты между неподвижной бабкой и опорным кронштейном. Оси шпинделей 5 и 6 расположены в плоскости, лежащей на расстоянии от плоскости 2 станины, меньшем на величину , чем расстояние между той же плоскостью станины и линией действия силового механизма. При таком взаимном расположении указанных конструктивных элементов станка возникает поперечная составляющая распорного усилия, которая прижимает подвижную бабку 4 к плоскости 2 станка 1. Устройство работает следующим образом. В установочное приспособление (на чертежах не показано) устанавливается заготовка и приводятся во вращение установленные на шпинделях 5 и 6 накатные ролики 7 и 8. Накатывание зубчатых профилей на заготовке производится за один или несколько оборотов накатных роликов. Возникающие в процессе накатки усилия воспринимаются опорным кронштейном 9, который через плиту 10 связан с корпусом неподвижной бабки 3 с помощью стягивающих элементов 11, которые предвари 2 3087 1 тельно нагружают, в результате чего они стягивают корпус бабки 3, плиту 2 и кронштейн 9 с усилием, превышающим возникающие в процессе накатки распорные усилия. Так как линия восприятия распорных усилий смещена ближе к стягивающим элементам 11, на них приходится большая нагрузка, а на крепежные элементы опорного кронштейна 9 и неподвижной бабки 3 - меньшая. Смещение линии действия распорных нагрузок относительно линии восприятия приводит к возникновению поперечной силы, которая дополнительной прижимает подвижную бабку 4 к плоскости 2 станины 1. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

МПК: B21H 5/00

Метки: зубчатых, устройство, профилей, накатывания

Код ссылки

<a href="https://by.patents.su/3-3087-ustrojjstvo-dlya-nakatyvaniya-zubchatyh-profilejj.html" rel="bookmark" title="База патентов Беларуси">Устройство для накатывания зубчатых профилей</a>

Предыдущий патент: Транспортное средство

Следующий патент: Способ получения бесхлорного комплексного удобрения

Случайный патент: Карданный вал наземных транспортных средств