Устройство для накатывания зубчатых профилей

Номер патента: 1948

Опубликовано: 30.12.1997

Текст

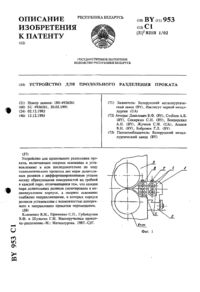

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ ЗУБЧАТЫХ ПРОФИЛЕЙ(73) Патентообладатель Марголин Борис Матвеевич(57) 1. Устройство для накатывания зубчатых профилей, содержащее смонтированные на станине бабки, одна из которых установлена с возможностью радиального перемещения, а также размещенные в бабках несущие накатные ролики шпинделя, каждый из которых связан с приводом вращения, а между собой кинематически синхронизирующей цепью, включающей две пары конических зубчатых колес, одно из каждой пары которых жестко закреплено на соответствующем шпинделе, а другие установлены на промежуточном валу, отличающееся тем, что устройство снабжено механизмом угловой настройки накатных роликов, состоящим из жестко закрепленного на промежуточном валу корпуса, размещенной в нем червячной пары, червячное колесо которой выполнено со смещенным несимметричным профилем и жестко связано с одним из расположенных на промежуточном валу конических колес синхронизирующей цепи, и элемента выборки зазоров, при этом промежуточный вал установлен с возможностью осевого перемещения относительно червячного колеса. 2. Устройство по п.1, отличающееся тем, что элемент выборки зазоров механизма угловой настройки выполнен в виде кольца, связанного с корпусом посредством винтов и охватывающего червячное колесо, на котором выполнен буртик для контакта с кольцом. 3. Устройство по п.1, отличающееся тем, что элемент выборки зазоров механизма угловой настройки выполнен в виде гайки, установленной на промежуточном валу с возможностью контакта с коническим колесом,жестко связанным с червячным колесом механизма угловой настройки. Фиг. 1 Изобретение относится к области обработки металлов давлением, в частности к накатыванию зубчатых профилей, и может быть использовано в станках для производства изделий с цилиндрическими зубчатыми, шлицевыми, резьбовыми и другими профилями. 1948 1 Известно устройство для накатывания зубчатых профилей, содержащее смонтированные на шпинделях в бабках станины накатные ролики, связанные с индивидуальными приводами их вращения, а также механизм синхронизации вращения роликов, состоящий из цилиндрических зубчатых колес, закрепленных на шпинделях, и трех промежуточных колес, установленных в поворотном шатуне, шарнирно связанном со шпинделями 1. Недостатком известного устройства является длинная кинематическая цепь механизма синхронизации, имеющая большое количество стыков и составляющих ее элементов и, как следствие, невысокую крутильную жесткость, что отрицательно сказывается на точности накатываемых зубчатых профилей. Известен также стан для накатки зубчатых профилей, содержащий станину, размещенные на ней с возможностью радиального перемещения суппорты, накатные блоки с роликами, кинематически связанные между собой посредством синхронизирующей цепи, включающей две пары конических зубчатых колес, соединенных промежуточным валом, и механизм перемещения суппортов 2. Недостатком известного стана является отсутствие в его синхронизирующей кинематической цепи механизма, позволяющего производить плавную угловую настройку зубчатых накатных роликов с последующей выборкой зазоров в кинематической цепи синхронизатора, что затрудняет наладку стана и получение точных профилей на изделиях. Задачей настоящего изобретения является создание устройства для накатывания зубчатых профилей,в котором имеется возможность плавной угловой настройки накатников с последующей выборкой зазоров в кинематической цепи синхронизатора, что позволит повысить точность накатываемых профилей за счет повышения точности настройки накатников и уменьшения зазоров в синхронизирующей кинематической цепи. Поставленная задача решается посредством того, что устройство для накатывания зубчатых профилей, содержащее смонтированные на станине бабки, одна из которых установлена с возможностью радиального перемещения, а также размещенные в бабках несущие накатные зубчатые ролики шпинделя, каждый из которых связан с приводом вращения, а между собой кинематически синхронизирующей цепью,включающей две пары конических зубчатых колес, одно из каждой пары которых жестко закреплено на соответствующем шпинделе, а другие установлены на промежуточном валу, снабжено механизмом угловой настройки накатных роликов, состоящим из жестко закрепленного на промежуточном валу корпуса,размещенной в нем червячной пары, червячное колесо которой выполнено со смещенным несимметричным профилем и жестко связано с одним из расположенных на промежуточном валу конических колес синхронизирующей цепи, и элемента выборки зазоров, при этом промежуточный вал установлен с возможностью перемещения относительно червячного колеса. Кроме того, элемент выборки зазоров механизма угловой настройки выполнен или в виде кольца, связанного с корпусом посредством винтов и охватывающего червячное колесо, на котором выполнен буртик для контакта с кольцом, или в виде гайки, установленной на промежуточном валу с возможностью контакта с коническим колесом, жестко связанным с червячным колесом механизма угловой настройки. На фиг.1 изображен общий вид устройства, разрез по осям шпинделей, на фиг.2 - увеличенное изображение синхронизирующей кинематической цепи, на фиг.3 - вариант увеличенного изображения синхронизирующей кинематической цепи. Устройство для накатывания зубчатых профилей содержит смонтированные на станине 1 подвижную в радиальном направлении бабку 2 и неподвижную бабку 3 с размещенными в них шпинделями 4, на которых установлены накатные ролики 5. Шпинделя 4 кинематически связаны с индивидуальными приводами 6 их вращения. Для установки и базирования заготовки 7 имеется приспособление 8. Подвижная бабка 2 снабжена клиновым механизмом 9 для ее радиального перемещения, обеспечивающим необходимый режим накатывания. Для синхронного вращения накатных роликов 5 имеется синхронизирующая кинематическая цепь, состоящая из двух пар беззазорно установленных конических колес. Ведущие зубчатые конические колеса 10 и 11 жестко закреплены на шпинделях 4, а ведомые колеса 12 и 13 установлены в корпусах и связаны между собой посредством промежуточного вала 14, один конец которого выполнен шлицевым для осуществления осевого перемещения относительно конического колеса 13, а на другом его конце установлен механизм 15 угловой настройки. Механизм 15 угловой настройки накатных роликов состоит из жестко закрепленного на промежуточном валу 14 корпуса 16, в котором смонтирована червячная пара, червяк 17 которой зацепляется с червячным колесом 18, выполненным со смещенным несимметричным профилем и жестко связанным с коническим колесом 12, и элемента выборки зазоров. Причем вал 14 установлен с возможностью осевого перемещения относительно червячного колеса 18. Элемент выборки зазоров механизма угловой настройки выполнен в виде кольца 19, расположенного на червячном колесе 18 соосно ему с возможностью перемещения и связанного посредством винтов 20 с корпусом 16. При этом на червячном колесе выполнен буртик для контакта с кольцом 19. 2 1948 1 По другому варианту элемент выборки зазоров механизма угловой настройки выполнен в виде гайки 21, установленной на промежуточном валу 14 с возможностью контакта с коническим колесом, жестко связанным с червячным колесом 18. Устройство для накатывания зубчатых профилей работает следующим образом. Перед началом накатывания отпускают винты 20 и тем самым освобождают прижимное кольцо 19 механизма 15 угловой настройки накатных роликов 5, или откручивают гайку 21, обеспечивая возможность вращения червяка 17. Вращая червяк 17, через червячное колесо 18 и синхронизирующую кинематическую цепь обеспечивают угловое совпадение профилей накатных роликов. Затем с помощью прижимного кольца 19 и винтов 20 или гайки 21 выбирают зазоры между корпусом 16, червяком 17 и червячным колесом 18. В приспособление 8 устанавливают заготовку 7. Посредством механизма 9 осуществляют перемещение и фиксацию подвижной бабки 2 на определенном расстоянии от неподвижной бабки 3, что обеспечивает установку накатных роликов 5 на определенном межцентровом расстоянии. После этого включают вращение накатных роликов 5 и осуществляют накатывание необходимого профиля на заготовке 7. При изменении межцентрового расстояния между шпинделями, например при изменении номенклатуры накатываемых изделий, процесс угловой настройки накатных роликов повторяют до полного совпадения профилей зубьев. Благодаря тому, что в устройстве появилась возможность угловой настройки накатных роликов с последующим устранением зазоров в стыках и зацеплениях синхронизирующей кинематической цепи, повышается точность этой настройки и общая крутильная жесткость синхронизирущей цепи. Все это повышает, в свою очередь, точность накатываемых профилей. оставитель В.М. Картузов Редактор Т.А. Лущаковская Корректор Т.Н. Никитина Заказ 7002 Тираж 20 экз. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66. 3

МПК / Метки

МПК: B21H 5/02

Метки: профилей, зубчатых, накатывания, устройство

Код ссылки

<a href="https://by.patents.su/3-1948-ustrojjstvo-dlya-nakatyvaniya-zubchatyh-profilejj.html" rel="bookmark" title="База патентов Беларуси">Устройство для накатывания зубчатых профилей</a>

Предыдущий патент: Способ направления воздуха для провеивания крупок и круповейка для его осуществления

Следующий патент: Парогенерирующее устройство

Случайный патент: Ветеринарный препарат для нормализации электролитного баланса