Способ получения катионного крахмала для бумажной промышленности сухим методом

Номер патента: 17335

Опубликовано: 30.08.2013

Авторы: Бутрим Сергей Михайлович, Юркштович Татьяна Лукинична, Бильдюкевич Татьяна Дмитриевна, Бутрим Наталья Степановна

Текст

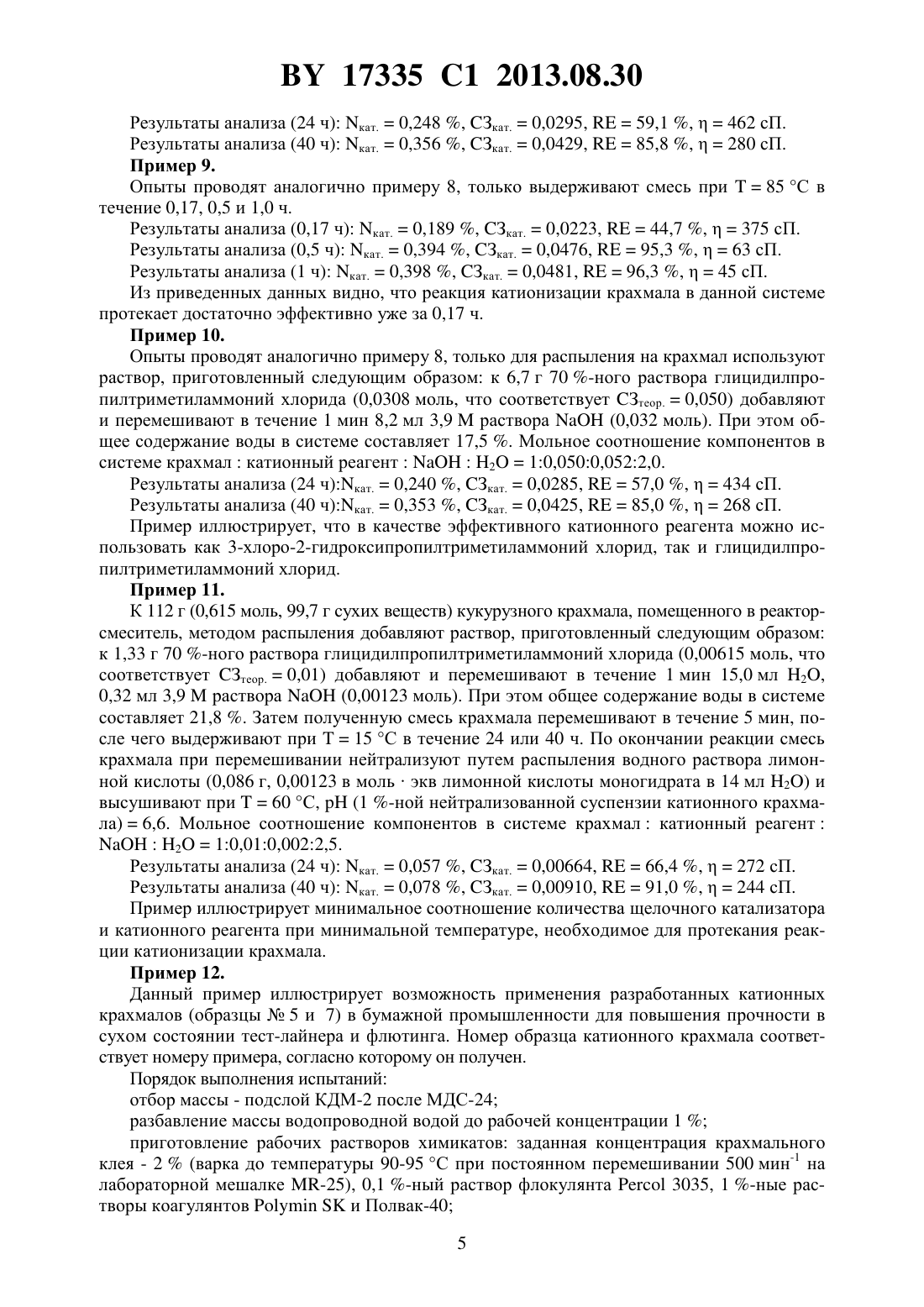

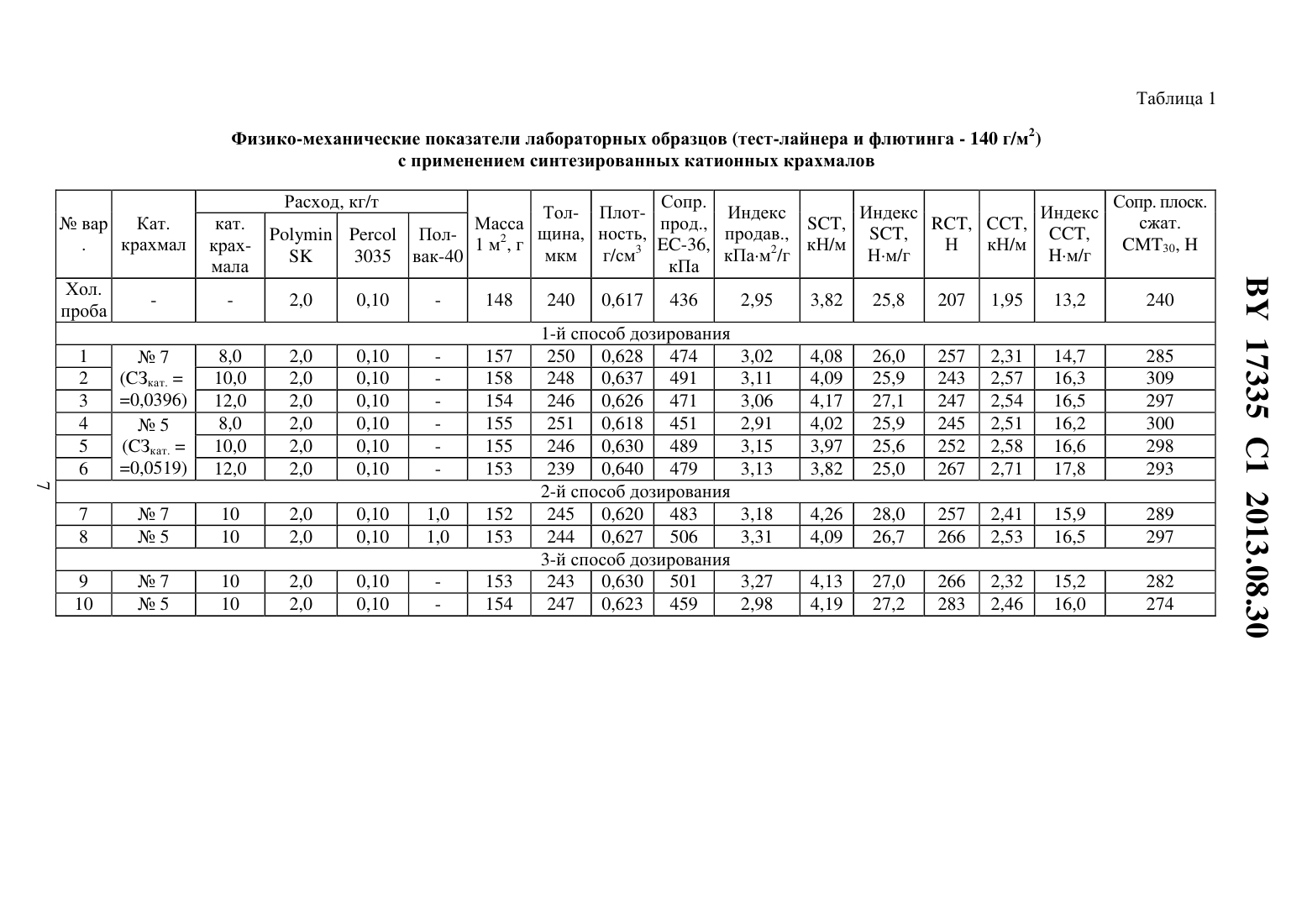

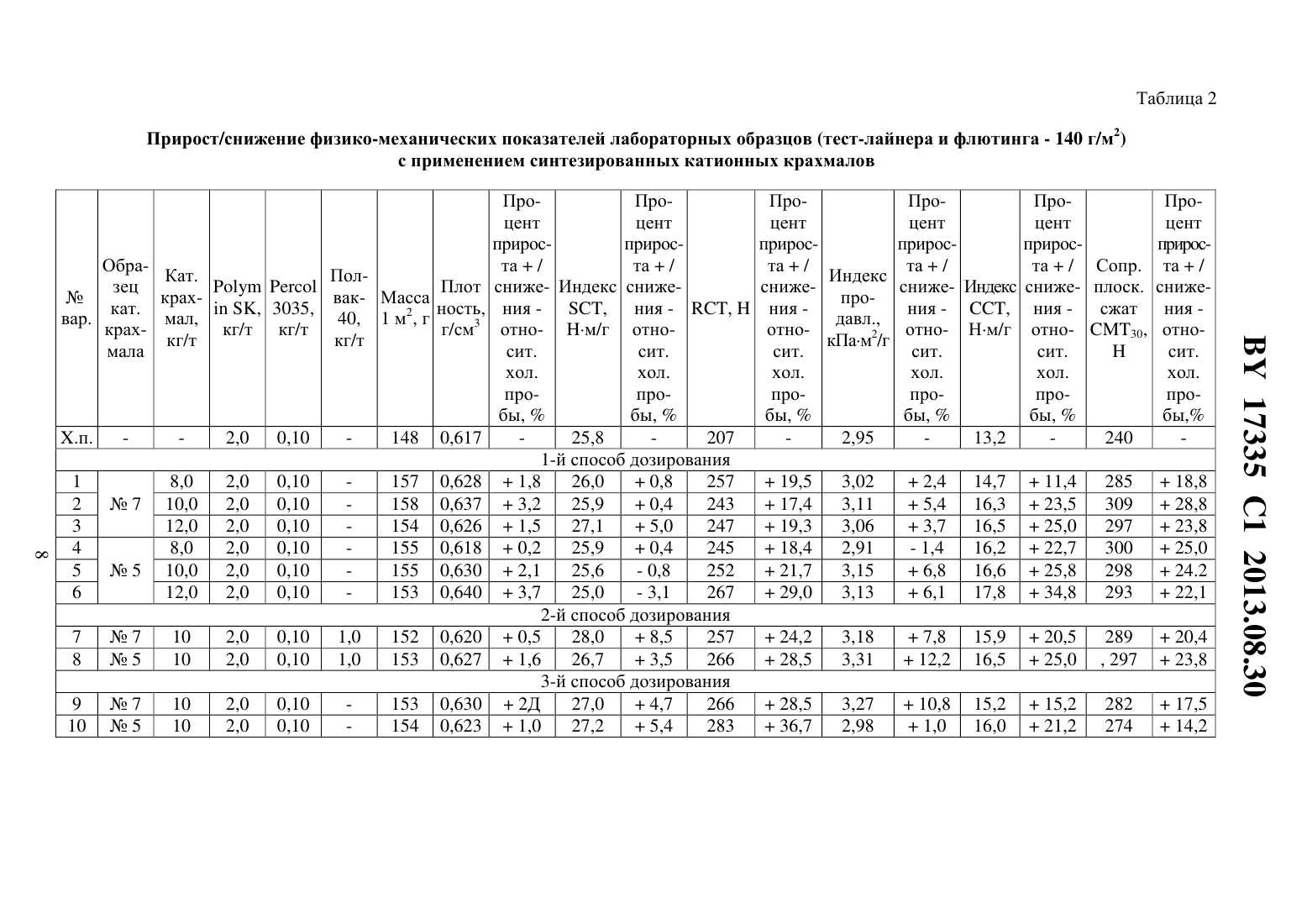

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОЛУЧЕНИЯ КАТИОННОГО КРАХМАЛА ДЛЯ БУМАЖНОЙ ПРОМЫШЛЕННОСТИ СУХИМ МЕТОДОМ(71) Заявитель Учреждение Белорусского государственного университета Научно-исследовательский институт физико-химических проблем(72) Авторы Бутрим Сергей Михайлович Бильдюкевич Татьяна Дмитриевна Бутрим Наталья Степановна Юркштович Татьяна Лукинична(73) Патентообладатель Учреждение Белорусского государственного университета Научно-исследовательский институт физико-химических проблем(57) Способ получения катионного крахмала для бумажной промышленности сухим методом,включающий обработку крахмала катионизирующим реагентом в присутствии щелочного катализатора, отличающийся тем, что сухой картофельный крахмал или восковидный картофельный крахмал, или кукурузный, или пшеничный, или тапиоковый, или рисовый крахмал при необходимости смешивают с твердым щелочным катализатором, в качестве которого используют оксид кальция или натрия, при перемешивании распыляют водный раствор, содержащий катионизирующий реагент, в качестве которого используют 3-хлор 2-гидроксипропилтриметиламмоний хлорид или глицидилпропилтриметиламмоний хлорид, и при необходимости щелочной катализатор, в качестве которого используют гидроксид кальция или натрия, при этом мольное соотношение компонентов крахмалкатионизирующий реагентщелочной катализаторвода составляет 1(0,01-0,07)(0,0020,220)(1,6-4,3), после чего смесь выдерживают при температуре 15-85 С в течение 0,1740,0 ч, при необходимости полученный катионный крахмал при перемешивании нейтрализуют путем распыления раствора лимонной кислоты и высушивают. Изобретение относится к области физико-химии полисахаридов и касается способа получения и применения катионных крахмалов, являющихся важными коммерческими продуктами для целлюлозно-бумажной, текстильной, химической и других областей промышленности. Особенно высок эффект применения катионного крахмала в бумажной промышленности при внутримассной проклейке мокрой бумажной массы для лучшего удержания в ней мелких целлюлозных волокон и наполнителей, увеличения скорости обезвоживания и повышения механических показателей бумажного листа. Для этих целей используются 17335 1 2013.08.30 катионные крахмалы с низкой степенью замещения по катионным группам (Зкат.0,010,06). Технический результат изобретения повышение производительности, создание безотходного производства, снижение себестоимости продукции. Получение катионных крахмалов может выполняться различными способами (в суспензии, растворе, сухим или экструзионным методами) и заключается во введении в макромолекулу крахмала функциональных групп, несущих положительный заряд 1-3. Известен способ 4 получения катионных крахмалов путем нагревания (35-60 С) водной суспензии кукурузного крахмала с 3-хлоро-2-гидроксипропилтриметиламмоний хлоридом в течение 4-14 ч в присутствии катализатора ( и ) и реагента (сульфат калия или натрия), предотвращающего желатинизацию крахмала в ходе протекания реакции. Недостатками данного способа являются расход очень большого количества воды, необходимой для приготовления исходной суспензии и последующей отмывки катионного крахмала от примесей, невысокая эффективность реакции катионизации в суспензии, кроме этого, получаемый катионный крахмал в процессе синтеза может желатинизироваться, что затрудняет его выделение и требует для предотвращения этого процесса дополнительно использования сульфата калия или натрия (до 50 от массы нативного крахмала). Известен способ 5 получения катионного крахмала путем пропускания смеси сухого крахмала с реагентами (катионизирующий агент - эпоксипроизводное -(3-хлоро-2 гидроксипропил)триметиламмоний хлорида, малеиновый ангидрид или янтарная кислота,щелочной катализатор - гидроксид и/или оксид натрия, магния, калия, кальция) через пневматическую сушилку с последующим выдерживанием в течение 48 ч при комнатной температуре или путем экструдирования данной смеси при 110-130 С. Недостатками данного способа являются энергоемкость и длительность технологического цикла производства (48 ч), применение в смеси с крахмалом в твердом виде гигроскопичных гидроксидов натрия и калия, высокий расход катионного реагента для достижения необходимой степени катионизации, использование в качестве компонентов катионизации малеинового ангидрида или янтарной кислоты и, как следствие, очень низкая вероятность получения катионного крахмала с заданной степенью катионизации согласно приведенным в патенте примерам. Предложенный способ, проиллюстрированный двумя примерами, при одновременном введении на начальной стадии реакции в систему кислотного реагента (малеиновый ангидрид или янтарная кислота) и щелочного катализатора (гидроксид и/или оксид натрия, магния, калия, кальция) не позволит получить катионный крахмал с заданными характеристиками по причине протекания между ними реакции нейтрализации. Невозможность катионизации в таких условиях связана с тем, что реакция катионизации крахмала может протекать только в щелочной среде, а данные условия не могут быть реализованы при одновременном наличии в системе 10 г малеинового ангидрида и 5 г любого из указанных щелочных агентов (пример 1 из 5), так как простой расчет показывает, что количество малеинового ангидрида (в мольэкв) в системе даже превышает количество любого из предложенных щелочных агентов. Оценить возможность и тем более эффективность катионизации крахмала предложенным способом не представляется возможным, так как в патенте не представлены результаты анализа по содержанию связанного катионного азота в катионном крахмале и данные по эффективности реакции катионизации. Задача изобретения - разработка нового эффективного и экономичного способа получения катионного крахмала с необходимой степенью катионизации и вязкостью, пригодного для использования в производстве бумаги и картона. Поставленная задача достигается тем, что применяют способ получения катионного крахмала для бумажной промышленности сухим методом, включающий обработку крахмала катионизирующим реагентом в присутствии щелочного катализатора, отличающийся тем, что сухой картофельный крахмал или восковидный картофельный крахмал, или кукурузный, или пшеничный, или тапиоковый, или рисовый крахмал при необходимости 2 17335 1 2013.08.30 смешивают с твердым щелочным катализатором, в качестве которого используют оксид кальция или натрия, при перемешивании распыляют водный раствор, содержащий катионизирующий реагент, в качестве которого используют 3-хлоро-2-гидроксипропилтриметиламмоний хлорид или глицидилпропилтриметиламмоний хлорид, и при необходимости щелочной катализатор, в качестве которого используют гидроксид кальция или натрия, при этом мольное соотношение компонентов крахмалкатионизирующий реагентщелочной катализатор 2 составляет 1(0,01-0,07)(0,002-0,22)(1,6-4,3), после чего смесь выдерживают при температуре 15-85 С в течение 0,17-40 ч, при необходимости полученный катионный крахмал при перемешивании нейтрализуют путем распыления раствора лимонной кислоты и высушивают. Сущность изобретения иллюстрируется примерами, которые не ограничивают заявляемый способ получения катионного крахмала аналогичные результаты по содержанию катионного азота получают при использовании вместо кукурузного других видов крахмала. Пример 1. К 112 г (0,615 моль, 99,7 г сухих веществ) кукурузного крахмала, помещенного в реакторсмеситель, при перемешивании добавляют 2,6 г (0,0928 в мольэкв) , затем распыляют 13,3 г 60 -ного раствора 3-хлоро-2-гидроксипропилтриметиламмоний хлорида (0,0425 моль,что соответствует СЗтеор.0,07). При этом общее содержание воды в системе составляет 13,8 . Смесь перемешивают в течение 5 мин, после чего выдерживают при 60 С в течение 5,5 ч. В таком виде катионный крахмал без дополнительной отмывки может быть использован как добавка при получении бумаги или картона. Мольное соотношение компонентов в системе крахмалкатионный реагент 210,070,151,6. Анализ образца на содержание связанного азота проводят методом Кьельдаля после его нейтрализации 15 -ным раствором , промывки водно-спиртовой смесью (14 по объему) и сушки при 60 С. При этом предварительно определяют содержание связанного азота в нативном крахмале (исх.), после чего по разности содержания азота в катионном крахмале (общ.) и содержания азота в нативном крахмале находят содержание связанного катионного азота в катионном крахмале кат.общ. - исх. Степень замещения по катионным группам и эффективность реакции катионизациирассчитывали по 162,2 Зкат.100. Измерения динамической вязко,формулам СЗкат.1401151,6 З теор. сти 2 -ного водного клейстера катионного крахмала проводили на вискозиметре Брукфильда-(США) при 50 С и скорости сдвига 5,6 с-1. Результаты анализа кат.0,227 , Зкат.0,0269,38,9 ,174 сП. Пример 2. Опыты проводят аналогично примеру 1, только выдерживают смесь при 85 С в течение 1 ч. Результаты анализа кат.0,246 , Зкат.0,0293,42,4 ,22 сП. Пример 3. К 112 г (0,615 моль, 99,7 г сухих веществ) кукурузного крахмала, помещенного в реактор-смеситель, при перемешивании добавляют 2,6 г (0,0928 в мольэкв) . Затем к 13,3 г 60 -ного раствора 3-хлоро-2-гидроксипропилтриметиламмоний хлорида(0,0434 моль), полученный раствор перемешивают в течение 5 мин, а затем распыляют при перемешивании на крахмал. При этом общее содержание воды в системе составляет 20,4 . Полученную смесь перемешивают в течение 5 мин, после чего выдерживают при 60 С в течение 5,5 ч. Мольное соотношение компонентов в системе крахмалкатионный реагент210,070,222,5. Результаты анализа кат.0,384 , Зкат.0,0464,67,1 ,7 сП. Пример 4. Опыты проводят аналогично примеру 3, только выдерживают смесь при 25 С в течение 24, 40 и 72 ч. 3 17335 1 2013.08.30 Результаты анализа (24 ч) кат.0,297 , Зкат.0,0355,51,4 ,186 сП. Результаты анализа (40 ч) кат.0,394 , Зкат.0,0476,69,0 ,99 сП. Результаты анализа (72 ч) кат.0,393 , Зкат.0,0475,68,7 ,70 сП. Из приведенных данных видно, что реакция катионизации крахмала в данной системе завершается за 40 ч. Пример 5. К 112 г (0,615 моль, 99,7 г сухих веществ) кукурузного крахмала, помещенного в реактор-смеситель, при перемешивании добавляют 2,6 г (0,0928 в мольэкв) . Затем к 13,3 г 60 -ного раствора 3-хлоро-2-гидроксипропилтриметиламмоний хлорида(0,0425 моль, что соответствует Зтеор.0,07) добавляют и перемешивают в течение 5 мин 11,1 мл 2, 11,1 мл 3,9 раствора(0,0434 моль), а затем распыляют полученный раствор при перемешивании на крахмал. При этом общее содержание воды в системе составляет 26,2 . Полученную смесь перемешивают в течение 5 мин, после чего выдерживают при 25 С в течение 24 или 40 ч. Мольное соотношение компонентов в системе крахмалкатионный реагент210,070,223,6. Результаты анализа (24 ч) кат.0,323 , Зкат.0,0387,56,0 ,141 сП. Результаты анализа (40 ч) кат.0,428 , Зкат.0,0519,75,2 ,69 сП. Пример 6. Опыты проводят аналогично примеру 5, только общее содержание воды в системе составляет 31,2 , для чего дополнительно добавляют 11 мл 2. Мольное соотношение компонентов в системе крахмалкатионный реагент210,070,224,3. Результаты анализа (24 ч) кат.0,360 , Зкат.0,0434,62,8 ,111 сП. Результаты анализа (40 ч) кат.0,416 , Зкат.0,0504,72,9 ,106 сП. Пример 7. К 112 г (0,615 моль, 99,7 г сухих веществ) кукурузного крахмала, помещенного в реактор-смеситель, методом распыления добавляют раствор, приготовленный следующим образом к 13,3 г 60 -ного раствора 3-хлоро-2-гидроксипропилтриметиламмоний хлорида(0,0425 моль, что соответствует Зтеор.0,07) добавляют и перемешивают в течение 5 мин 22,2 мл 3,9 раствора(0,0867 моль). При этом общее содержание воды в системе составляет 26,2 . Затем полученную смесь перемешивают в течение 5 мин, после чего выдерживают при 25 С в течение 24 или 40 ч. По окончании реакции смесь крахмала при перемешивании нейтрализуют путем распыления водного раствора лимонной кислоты (3,1 г, 0,0443 в мольэкв лимонной кислоты моногидрата в 14 мл 2) и высушивают при 60 С,(1 -ной нейтрализованной суспензии катионного крахмала)6,0. Мольное соотношение компонентов в системе крахмалкатионный реагент 210,070,143,6. В таком виде катионный крахмал без дополнительной отмывки может быть использован как добавка при получении бумаги или картона. Результаты анализа (24 ч) кат.0,330 , Зкат.0,0396,57,3 ,520 сП. Результаты анализа (40 ч) кат.0,371 , Зкат.0,0447,64,8 ,333 сП. Пример 8. К 112 г (0,615 моль, 99,7 г сухих веществ) кукурузного крахмала, помещенного в реактор-смеситель, методом распыления добавляют раствор, приготовленный следующим образом к 9,7 г 60 -ного раствора 3-хлоро-2-гидроксипропилтриметиламмоний хлорида(0,0308 моль, что соответствует Зтеор.0,050) добавляют и перемешивают в течение 5 мин 16,1 мл 3,9 раствора(0,0627 моль). При этом общее содержание воды в системе составляет 25,0 . Затем полученную смесь перемешивают в течение 5 мин, после чего выдерживают при 25 С в течение 24 или 40 ч. По окончании реакции смесь крахмала при перемешивании нейтрализуют путем распыления водного раствора лимонной кислоты (2,23 г, 0,0319 в мольэкв лимонной кислоты моногидрата в 14 мл 2) и высушивают при 60 С,(1 -ной нейтрализованной суспензии катионного крахмала)5,7. Мольное соотношение компонентов в системе крахмалкатионный реагент 210,0500,103,2. 4 17335 1 2013.08.30 Результаты анализа (24 ч) кат.0,248 , Зкат.0,0295,59,1 ,462 сП. Результаты анализа (40 ч) кат.0,356 , Зкат.0,0429,85,8 ,280 сП. Пример 9. Опыты проводят аналогично примеру 8, только выдерживают смесь при 85 С в течение 0,17, 0,5 и 1,0 ч. Результаты анализа (0,17 ч) кат.0,189 , Зкат.0,0223,44,7 ,375 сП. Результаты анализа (0,5 ч) кат.0,394 , Зкат.0,0476,95,3 ,63 сП. Результаты анализа (1 ч) кат.0,398 , Зкат.0,0481,96,3 ,45 сП. Из приведенных данных видно, что реакция катионизации крахмала в данной системе протекает достаточно эффективно уже за 0,17 ч. Пример 10. Опыты проводят аналогично примеру 8, только для распыления на крахмал используют раствор, приготовленный следующим образом к 6,7 г 70 -ного раствора глицидилпропилтриметиламмоний хлорида (0,0308 моль, что соответствует Зтеор.0,050) добавляют и перемешивают в течение 1 мин 8,2 мл 3,9 раствора(0,032 моль). При этом общее содержание воды в системе составляет 17,5 . Мольное соотношение компонентов в системе крахмалкатионный реагент 210,0500,0522,0. Результаты анализа (24 ч)кат.0,240 , Зкат.0,0285,57,0 ,434 сП. Результаты анализа (40 ч)кат.0,353 , Зкат.0,0425,85,0 ,268 сП. Пример иллюстрирует, что в качестве эффективного катионного реагента можно использовать как 3-хлоро-2-гидроксипропилтриметиламмоний хлорид, так и глицидилпропилтриметиламмоний хлорид. Пример 11. К 112 г (0,615 моль, 99,7 г сухих веществ) кукурузного крахмала, помещенного в реакторсмеситель, методом распыления добавляют раствор, приготовленный следующим образом к 1,33 г 70 -ного раствора глицидилпропилтриметиламмоний хлорида (0,00615 моль, что соответствует Зтеор.0,01) добавляют и перемешивают в течение 1 мин 15,0 мл 2,0,32 мл 3,9 раствора(0,00123 моль). При этом общее содержание воды в системе составляет 21,8 . Затем полученную смесь крахмала перемешивают в течение 5 мин, после чего выдерживают при 15 С в течение 24 или 40 ч. По окончании реакции смесь крахмала при перемешивании нейтрализуют путем распыления водного раствора лимонной кислоты (0,086 г, 0,00123 в мольэкв лимонной кислоты моногидрата в 14 мл 2) и высушивают при 60 С,(1 -ной нейтрализованной суспензии катионного крахмала)6,6. Мольное соотношение компонентов в системе крахмалкатионный реагент 210,010,0022,5. Результаты анализа (24 ч) кат.0,057 , Зкат.0,00664,66,4 ,272 сП. Результаты анализа (40 ч) кат.0,078 , Зкат.0,00910,91,0 ,244 сП. Пример иллюстрирует минимальное соотношение количества щелочного катализатора и катионного реагента при минимальной температуре, необходимое для протекания реакции катионизации крахмала. Пример 12. Данный пример иллюстрирует возможность применения разработанных катионных крахмалов (образцы 5 и 7) в бумажной промышленности для повышения прочности в сухом состоянии тест-лайнера и флютинга. Номер образца катионного крахмала соответствует номеру примера, согласно которому он получен. Порядок выполнения испытаний отбор массы - подслой КДМ-2 после МДС-24 разбавление массы водопроводной водой до рабочей концентрации 1 приготовление рабочих растворов химикатов заданная концентрация крахмального клея - 2(варка до температуры 90-95 С при постоянном перемешивании 500 мин-1 на лабораторной мешалке -25), 0,1 -ный раствор флокулянта 3035, 1 -ные растворы коагулянтови Полвак-40 5 17335 1 2013.08.30 расчет расхода химикатов крахмальный клей - 0,8-1,0-1,2 от а.с.в.,0,2 от а.с.в.,3035-0,01 от а.с.в. точки дозирования крахмального клея 1-й способ в разбавленную до рабочей концентрации массу добавили крахмальный клей, перемешали 5 мин, затем в каждую отливку перед отливом дозировалии 3035 (2,0 и 0,1 кг/т соответственно) 2-й способ в разбавленную до рабочей концентрации массу добавили Полвак-40(1 кг/т), перемешали 3 мин, затем дозировали крахмальный клей, перемешали 5 мин, потом в каждую отливку перед отливом дозировали рабочие растворыи 3035 (2,0 и 0,1 кг/т соответственно) 3-й способ в разбавленную до рабочей концентрации массу непосредственно перед отливом дозировали одновременно крахмальный клей,3035 иизготовление отливок на листоотливном аппарате-2, масса отливки 4,50,2 г(а.с.в.), что соответствует массе 1 м 2 140 г определение физико-механических показателей образцов. Данные приведены в табл. 1 и 2. На основании данных, приведенных в табл. 1 и 2, можно сделать следующие выводы 1) при использовании 1-го способа (дозирование крахмальных клеев по действующей схеме картонного производства - в машинные бассейны) для выпуска тест-лайнера применение образцов 5 и 7 приводит к повышению разрушающего усилия при сжатии кольцав среднем на 23 и 19 соответственно, индекса абсолютного сопротивления продавливанию в среднем на 4 и не оказывает значительного влияния на индекс усилия сжатия на коротком расстоянии флютинга применение образцов 5 и 7 приводит к повышению индекса сопротивления торцевому сжатию в среднем на 28 и 20 соответственно, сопротивления плоскостному сжатию - в среднем на 242) при использовании 2 и 3-го способов дозирования крахмального клея для выпуска тест-лайнера применение образцов 5 и 7 приводит к повышению разрушающего усилия при сжатии кольцав среднем на 37 и 29 соответственно, индекса абсолютного сопротивления продавливанию в среднем на 8 , индекса усилия сжатия на коротком расстоянии в среднем на 53) оптимальный расход образцов катионного крахмала 5 и 7 составляет 1 от а.с.в. (10 кг/т продукции по а.с.в.) 4) образцы катионных крахмалов, полученных по заявляемому способу, рекомендуются к применению при выработке тарных видов продукции и флютинга. Таким образом, заявляемый способ позволяет получать сухим методом с высокой эффективностью реакции катионные крахмалы с необходимым содержанием катионного азота и различной вязкостью, что позволяет использовать данные катионные крахмалы без дополнительной отмывки в качестве эффективной добавки при получении бумаги и картона. Таблица 1 Физико-механические показатели лабораторных образцов (тест-лайнера и флютинга - 140 г/м 2) с применением синтезированных катионных крахмалов Сопр. плоск. Сопр. Тол- ПлотИндекс Индекс Индекс сжат. Масса прод. ,кат. щина, ность,продав.Пол 2 30,1 м ,г Таблица 2 Прирост/снижение физико-механических показателей лабораторных образцов (тест-лайнера и флютинга - 140 г/м 2) с применением синтезированных катионных крахмалов ПроПроцент цент приросприроста/ та/ Индекс снижесниже- Индекс прония ния - ,давл.,отноотно- Нм/г кПам 2/г сит. сит. хол. хол. пропробы,бы,2,95 13,2 ПроПроцент цент приросприроста/ та/ сниже- Индекс снижения - , ния - ,отно- м/г относит. сит. хол. хол. пропробы,бы,25,8 207 1-й способ дозирования 1,8 26,00,8 2573,2 25,90,4 2431,5 27,15,0 2470,2 25,90,4 2452,1 25,6 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: D21H 17/29, C08B 31/00

Метки: бумажной, получения, промышленности, крахмала, методом, катионного, сухим, способ

Код ссылки

<a href="https://by.patents.su/9-17335-sposob-polucheniya-kationnogo-krahmala-dlya-bumazhnojj-promyshlennosti-suhim-metodom.html" rel="bookmark" title="База патентов Беларуси">Способ получения катионного крахмала для бумажной промышленности сухим методом</a>

Предыдущий патент: Способ повышения порога судорожной готовности мозга у лабораторной мыши в эксперименте с коразоловой моделью судорог

Следующий патент: Битумно-полимерная мастика

Случайный патент: Комплекс для преобразования солнечной энергии в тепловую