Устройство для поперечно-клиновой прокатки

Текст

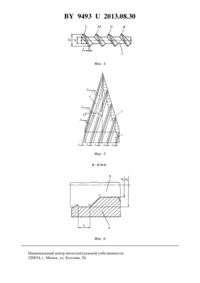

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(72) Автор Шалашный Сергей Владимирович(73) Патентообладатель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(57) 1. Устройство поперечно-клиновой прокатки для накатывания винтового профиля на изделие, включающее пару клиньев с множеством параллельных канавок, причем поперечное сечение всех канавок соответствует винтовому профилю изделия, расстояние между смежными канавками соответствует шагу винтового профиля, измеренному по начальной окружности, а продольные оси канавок наклонены к продольной оси инструмента под углом подъема накатываемого винтового профиля, отличающееся тем, что расстояние между наклонными поверхностями канавки, прилегающей по крайней мере к одной боковой наклонной грани каждого из пары клиньев, в любом поперечном, относительно продольной оси клина, сечении составляет величину 94932013.08.30 где- ширина горизонтальной площадки канавки, равная ширине горизонтальной площадки у вершины винтового профиля изделия- дефицит площади поперечного сечения винтового профиля изделия, изготовленного на клине, у которого все канавки имеют одинаковую ширину горизонтальной площадки величиной- наружный диаметр винтового профиля изделия- внутренний диаметр винтового профиля изделия- наружный диаметр винтового профиля изделия, изготовленного на клине, у которого все канавки имеют одинаковую ширину горизонтальной площадки величиной . 2. Устройство по п. 1, отличающееся тем, что за клином установлена калибрующая вставка, у которой все канавки имеют одинаковую ширину горизонтальных площадок величиной , а профиль канавок расположен выше профиля канавок, изготовленных на клине, на величину, равную (0,0010,014). Полезная модель относится к обработке металлов давлением и может быть использована при производстве осесимметричных и не осесимметричных изделий. Известно устройство для поперечно-клиновой прокатки, продольная ось которого расположена вдоль направления прокатки, включающее пару, либо пары клиньев. Каждый из клиньев содержит основание, калибрующую поверхность и боковую наклонную грань,расположенную под углами наклона к продольной оси устройства и к основанию клина. Формообразование изделий типа тел вращения с удлиненной осью осуществляется путем перераспределения металла вдоль оси заготовки движущимися поперек оси заготовки клиньями 1. Недостатком конструкции данного устройства является то, что в нем отсутствуют конструктивные элементы, способные осуществить процесс накатывания винтового профиля на изделии. Известно устройство поперечно-клиновой прокатки, включающее пару клиновых инструментов. С целью расширения технологических возможностей, заключающихся в использовании данного устройства для накатывания винтового профиля на заготовке, на клиньях изготовлено множество параллельных канавок, причем поперечное сечение канавок соответствует накатываемому винтовому профилю, расстояние между смежными канавками соответствует шагу винтового профиля, измеренному по начальной окружности,а продольные оси канавок наклонены к продольной оси инструмента под углом подъема накатываемого винтового профиля 2 (прототип). Недостатком конструкции данного устройства является то, что все изготовленные на клине канавки имеют одинаковое поперечное сечение, аналогичное винтовому профилю изделия, что приводит к не заполнению винтового профиля изделия и исключает возможность производства качественной продукции. В случае стандартного процесса накатывания, например резьбы, такая конструкция логична и работоспособна, так как в данном процессе отсутствует либо крайне мало удлинение заготовки при ее обработке до статуса готового изделия. Также следует учесть, что в конструкции инструмента, применяемого в стандартном процессе накатывания, все параметры деформирующих поверхностей аналогичны винтовому профилю изделия. Накатывание же винтового профиля на изделие с 2 94932013.08.30 применением технологии поперечно-клиновой прокатки происходит одновременно с прокатыванием цилиндрической части изделия. Происходящее при прокатке удлинение заготовки существенно и пропорционально степени ее деформации. Чем выше степень деформации, тем меньший объем металла заготовки попадает в первую, прилегающую к боковой наклонной грани клина, канавку, что приводит к незаполнению винтового профиля изделия. Боковые наклонные грани клина, благодаря которым осуществляется процесс деформирования заготовки и ее перемещение вдоль инструмента, имеют соответствующие геометрические параметры. Угол наклона боковой грани клина отличается по величине от угла наклона боковых поверхностей канавки. В процессе прокатки металл, предварительно деформированный боковой наклонной гранью клина, перемещается в первую прилегающую к боковой наклонной грани клина канавку. Из-за вышеописанного отличия в углах наклона происходит искажение формы профиля металла,попадающего в первую канавку, относительно формы профиля изделия, что также приводит к незаполнению винтового профиля изделия. Вторым недостатком данного устройства является отсутствие процесса калибрования изделия прокатанного на деформирующем клине. Это приводит к снижению качества формы винтовой поверхности, кривизне прокатанного изделия. Задачей данной полезной модели является повышение качества винтового профиля изделий, производимых с применением технологии поперечно-клиновой прокатки, за счет устранения проблемы незаполнения винтового профиля изделий и их эффективного калибрования, а также уменьшение производственных затрат при отладке устройства. Поставленная задача решается тем, что в устройстве поперечно-клиновой прокатки для накатывания винтового профиля на изделие, включающем пару клиньев с множеством параллельных канавок, причем поперечное сечение всех канавок соответствует винтовому профилю изделия, расстояние между смежными канавками соответствует шагу винтового профиля, измеренному по начальной окружности, а продольные оси канавок наклонены к продольной оси инструмента под углом подъема накатываемого винтового профиля, расстояние между наклонными поверхностями канавки, прилегающей по крайней мере к одной боковой наклонной грани каждого из пары клиньев, в любом поперечном,относительно продольной оси клина, сечении составляет величину где- ширина горизонтальной площадки канавки, равная ширине горизонтальной площадки у вершины винтового профиля изделия- дефицит площади поперечного сечения винтового профиля изделия, изготовленного на клине, у которого все канавки имеют одинаковую ширину горизонтальной площадки величиной- наружный диаметр винтового профиля изделия- внутренний диаметр винтового профиля изделия- наружный диаметр винтового профиля изделия, изготовленного на клине, у которого все канавки имеют одинаковую ширину горизонтальной площадки величинойа также тем, что за клином установлена калибрующая вставка, у которой все канавки имеют одинаковую ширину горизонтальных площадок величиной , а профиль канавок расположен выше профиля канавок, изготовленных на клине на величину равную(0,0010,014). Задача качественного заполнения винтового профиля изделия решается благодаря увеличению ширины горизонтальной площадки канавки, прилегающей к боковой наклонной 2 94932013.08.30 Увеличение ширины горизонтальной площадки может быть различным в любом поперечном сечении канавки вдоль продольной оси клина, в зависимости от величины дефицита площади поперечного сечения конкретного витка винтового профиля изделия. Данная величина определена благодаря выявленной взаимосвязи между параметрами, участвующими в данном процессе - , , , . Данная взаимосвязь подтверждена экспериментально. Увеличение ширины горизонтальной площадки канавки позволяет получить необходимый объем металла для качественного заполнения всех витков винтового профиля изделия. Расположение профиля канавок калибрующей вставки выше профиля канавок,изготовленных на клине, приводит к увеличению напряжений в зоне контакта прокатываемого изделия со вставкой, что приводит к дополнительной деформации изделия, повышающей качество его поверхности. Кроме того, увеличение площади контакта приводит к некоторому охлаждению прокатываемого изделия, что также способствует его качественному калиброванию. На фиг. 1 показана заготовка для прокатки изделия на фиг. 2 - один из пары клиньев и вставка на фиг. 3 - сечение А-А на фиг. 2 на фиг. 4 - прокатанное изделие на фиг. 5 второй из пары клиньев и вставка на фиг. 6 - сечение Б-Б на фиг. 5. В заявляемом техническом решении в качестве примера рассматривается плоский клиновой инструмент. В процессе прокатки заготовки 1 участвуют клин 2, вставка 3, клин 4, вставка 5. Изделие в процессе прокатки - 6. Результатом прокатки является изделие 7, имеющее ширину горизонтальной площадки у вершины винтового профиля величиной , наружный диаметр, внутренний диаметр . Канавки 8 и 9, прилегающие к боковым наклонным граням клиньев, имеют переменную ширину горизонтальной площадки равную . Остальные канавки имеют ширину горизонтальной площадки равную . Боковые наклонные грани клиньев обозначены на фигурах при помощи штриховки. Предлагаемое устройство работает следующим образом. Клинья 2 и 4 внедряются в заготовку 1, вызывая ее вращение. Боковые наклонные грани клиньев перемещают избытки металла по направлению к торцам, тем самым удлиняя заготовку. Оставшаяся часть металла прокатывается между клиньями, приобретая их негативный профиль. Канавки, расположенные на клине 2, смещены на половину шага относительно канавок, расположенных на клине 4. Металл заготовки, попавший в требуемом объеме в расширенные канавки 8 и 9, при дальнейшем вращении попадает в смежные с ними канавки клиньев 2, 4 и вставок 3, 5, где и происходит окончательное формообразование винтового профиля изделия 7. Представленные на фиг. 2 и 5 клинья прокатывают однозаходный правый винтовой профиль. Для расчета шириныканавок 8 и 9 требуется определить параметры , , , . Первоначально предлагаемее устройство изготавливается таким образом, что поперечное сечение всех канавок, расположенных на клиньях 2 и 4, одинаково и соответствует винтовому профилю изделия. После прокатки изделия на данном устройстве измеряются величиныи , которые характеризуют степень незаполнения винтового профиля изделия, а также величина . Величина диаметраопределяется как сумма величины диаметраи удвоенной высоты профиля канавки. На фиг. 3 изображено изделие 6 в процессе прокатки. Поперечное сечение канавки, которое соответствует профилю заполненного изделия (фиг. 4), представлено трапецией . Площадь поперечного сечения металла изделия, реально попавшего в канавку, представлена трапецией . Тогда дефицит площади поперечного сеченияможет быть определен как разность площадей трапеций и . По предлагаемой формуле рассчитывается значение ширины горизонтальной площадкидля каждого витка винтового профиля. Затем производится расширение канавок 8 и 9 до величины . Расширение канавок 8 и 9 рекомендуется проводить в два этапа, так как заполнение витков может наступить при ширине площадки несколько меньшей, чем расчетное значение . Расширение канавок происходит за счет доработки 4 94932013.08.30 наклонных поверхностей канавок (НК), изображенных на фиг. 3 и фиг. 6. Профиль расширенной канавки 8 представлен трапецией . В заполнении винтового профиля изделия более активное участие принимает канавка 9 клина 4. Как видно из фиг. 6 расширенная канавка 9 полностью заполнена металлом. Наклонная поверхностьканавки 9 является дополнительной наклонной гранью клина и принимает активное участие во вращении изделия 6. Предлагаемое устройство позволяет заполнить виткиивинтового профиля изделия (фиг. 4), которые расположены в зоне работы канавок 8 и 9. Заполнение витковиизделия осуществляется путем применения известного технического решения 3. Если каждый из пары клиньев имеет, относительно продольной оси инструмента,только одну боковую наклонную грань с прилегающими к ней канавками 8 и 9, то данная конструкция клиньев работоспособна с точки зрения прокатки качественного винтового профиля изделия. Канавки 8 и 9 могут иметь криволинейный, ломаный (фиг. 2) и прямолинейный профиль, вытянутый вдоль продольной оси клина. В предлагаемой зависимости по определениюзнак неравенства обусловлен многообразием форм винтовых профилей, которые могут изготавливаться при помощи предлагаемого устройства. Клиновой инструмент может иметь как плоскую, так и криволинейную, например цилиндрическую, форму. Угол разворота боковой наклонной грани клина(фиг. 2), относительно продольной оси клина, может быть не равен углу разворота канавокотносительно той же оси. Профиль поперечного сечения заготовок, используемых для накатки винтового профиля, может быть круглым, четырехгранным, шестигранным. На заготовках могут присутствовать различного вида утолщения неправильной формы, которые не участвуют в процессе накатывания винтового профиля. Детали 2 и 3 могут быть объединены в единую деталь, что не влечет за собой потери положительных свойств предлагаемого устройства. То же относится и к деталям 4 и 5. Предлагаемое устройство может быть применено для накатывания левого и правого,однозаходного и многозаходного винтового профиля. На разработанном в ГНУ Физико-технический институт НАН Беларуси инструменте поперечно-клиновой прокатки, включающем предлагаемое устройство, производилась прокатка детали Шуруп. Требовалось получить винтовой профиль изделия с параметрами 24,1 мм,15,3 мм,0,48 мм. Далее рассматривается процесс заполнения одного из витков винтового профиля изделия. Была проведена прокатка на исходном,аналогичном прототипу, устройстве. Требуемая площадь поперечного сечения канавки, рассчитанная по чертежу устройства, составила 10,76 мм 2. Площадь поперечного сечения , измеренная на прокатанном изделии, составила 6,11 мм 2. Соответственно, дефицит площадисоставил 4,65 мм 2. Измеренный наружный диаметр 22,4 мм. Измеренный внутренний диаметр 15,3 мм. Так как высота профиля канавки равна 4,4 мм, то 24,1 мм. Расчетное значение величины , определенное по предлагаемой зависимости, составило 2,1 мм. Расширение канавок и последующая прокатка изделий производились в два этапа. На первом этапе канавки были расширены до величины 1,79 мм, что составляет 85 от расчетного значения. Изделие, прокатанное на доработанных клиньях, имело следующие параметры 23,7 мм,0,9 мм 2,15,3 мм. Таким образом, изделие требует дальнейшего заполнения винтового профиля за счет повторного расширения канавок. Новое значение , рассчитанное по предлагаемой зависимости с применением параметров 1,79 мм,23,7 мм,0,9 мм 2,15,3 мм,24,1 мм, составляет 2,01 мм. Вторичное расширение канавки до величины 2,01 мм и последующая прокатка на доработанных клиньях привели к полному заполнению витка и получению требуемых параметров винтового профиля изделия. Отклонение данного 5 94932013.08.30 значения от величины 2,1 мм составило 4,2 . Для остальных витков изделия данное отклонение находилось в диапазоне 38 . Таким образом, знание предельно возможного значения величиныпозволило сократить количество этапов отладки устройства. Принятие решения о расширении канавки на величину более чем 2,01 мм привело бы к переполнению винтового профиля и, как следствие, к неисправимому браку по клиньям 2 и 4. Шероховатость поверхности изделия, прокатанного на устройстве, у которого профиль канавок клиньев и вставок находился в вертикальной плоскости на одном уровне,составила величину 32. Шероховатость поверхности изделия, прокатанного на устройстве, у которого профиль канавок вставок был выше профиля канавок клиньев на 0,004,составила 18. Кроме того, это позволило добиться уменьшения величины отклонения от цилиндричности на 27 . Проведенные испытания предлагаемого устройства показали положительный эффект от его применения. Параметры изделия, прокатанного на устройстве предлагаемой конструкции, соответствуют требованиям чертежа на данное изделие. Винтовой профиль изделия заполнен требуемым количеством металла, калибрование изделия привело к снижению шероховатости поверхности и уменьшению его кривизны. Зависимость, предложенная для определения величины расширения горизонтальной площадки канавки ,достаточно точна, что позволяет уменьшить производственные затраты на отладку устройства для поперечно-клиновой прокатки. Таким образом, заявляемое техническое решение, в отличие от прототипа, обеспечивает повышение качества винтового профиля изделий, производимых с применением технологии поперечно-клиновой прокатки, за счет устранения проблемы незаполнения винтового профиля изделий, обеспечивает их эффективное калибрование, а также уменьшает производственные затраты на отладку устройства. Фиг. 6 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 7

МПК / Метки

МПК: B21H 1/18

Метки: устройство, прокатки, поперечно-клиновой

Код ссылки

<a href="https://by.patents.su/7-u9493-ustrojjstvo-dlya-poperechno-klinovojj-prokatki.html" rel="bookmark" title="База патентов Беларуси">Устройство для поперечно-клиновой прокатки</a>