Устройство поперечно-клиновой прокатки

Текст

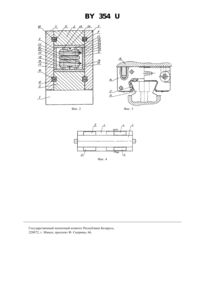

(12) ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ(71) Заявитель Белорусско-Австрийское совместное предприятие Дайнова в форме ООО(73) Патентообладатель Белорусско-Австрийское совместное предприятие Дайнова в форме ООО(57) 1. Устройство поперечно-клиновой прокатки, содержащее станину, на которой смонтирована прокатная клеть, имеющая траверсы, присоединенные к боковым сторонам клети, а также размещенные в клети в направляющих инструментальные плиты, механизм регулировки рабочего зазора между ними, привод и механизм их расклинивания, отличающееся тем, что боковые стороны клети выполнены в виде плоских силовых элементов, сопряженных с траверсами по беззазорной посадке, причем одна из боковых сторон клети размещена с возможностью перемещения относительно траверс. 2. Устройство по п. 1, отличающееся тем, что плоские силовые элементы сопряжены с траверсами опорными призмами по беззазорной посадке. 3. Устройство по любому из пп. 1-2, отличающееся тем, что на боковых поверхностях траверс и сопряженных с ними боковых поверхностях плоских силовых элементов выполнены пазы, в которых расположены шпонки, сопряженные между собой по клиновой поверхности. 4. Устройство по любому из пп. 1-3, отличающееся тем, что на траверсах инструментальные плиты смонтированы посредством плоской опорной планки и охватывающей ее плоской обоймы, между которыми размещены тела качения в преднапряженном состоянии. 5. Устройство по любому из пп. 1 и 3, отличающееся тем, что одна из упомянутых шпонок снабжена приводом своего перемещения относительно другой шпонки. Полезная модель относится к обработке металлов давлением, в частности к станам для прокатки осевых деталей ступенчатого профиля. Известно устройство поперечно-клиновой прокатки, содержащее составной корпус замкнутого контура и размещенные в нем две пары эксцентриковых валов с обоймами и плоскими подвижными инструментами,опирающимися своими основаниями на обоймы эксцентриковых валов 1. Однако такое устройство имеет значительные габариты из-за наличия ребер жесткости, опоясывающих корпус и установленных в корпусе валов с обоймами. Система расклинивания в такой конструкции несовершенна и громоздка. Кроме того, конструкция устройства предусматривает жесткость только в сто тонн на миллиметр, что не решает задачи получения деталей выше седьмого класса точности. Более компактным и совершенным является устройство поперечно-клиновой прокатки, принятое в качестве прототипа, содержащее станину, прокатную клеть, имеющую верхнюю и нижнюю траверсы, которые связаны между собой и с боковыми сторонами через эксцентриковые валы механизма регулировки закрытой высоты, и инструментальные плиты, смонтированные посредством направляющих на верхней и нижней траверсах соответственно, при этом, по меньшей мере, одна из инструментальных плит выполнена приводной 2. Известная конструкция устройства-прототипа обладает недостаточной конструктивной жесткостью из-за расположения осей эксцентриковых валов в плоскостях перпендикулярных оси прокатки и, как результат,из-за этого приходится располагать эксцентриковые валы на большом расстоянии друг от друга. В связи с этим распорные усилия прокатки приводят к образованию на участках между эксцентриковыми валами больших величин стрелы прогиба. Такая кинематика работы стана не исключает возможности саморазворачивания эксцентриковых валов в процессе эксплуатации, что также приводит к потере жесткости устройства и снижению размерной точности. Такая конструкция устройства поперечно-клиновой прокатки предполагает наличие посадочных зазоров в размерной цепи сборки узлов и деталей, что снижает размерную точность прокатки. В основу полезной модели положена задача повышения размерной точности изделий, получаемых на устройстве для поперечно-клиновой прокатки. Решаемая задача обеспечена совокупностью необходимых и достаточных существенных сходных и отличительных признаков, а также развивается уточняющими отличительными признаками и достигается тем,что в устройстве поперечно-клиновой прокатки, содержащем станину, на которой смонтирована клеть,имеющая траверсы, присоединенные к боковым сторонам клети, а также размещенные в клети в направляющих инструментальные плиты, механизм регулировки рабочего зазора между ними, привод и механизм их расклинивания, имеются следующие отличительные признаки боковые стороны клети выполнены в виде плоских силовых элементов, сопряженных с траверсами по беззазорной посадке, причем одна из боковых сторон клети размещена с возможностью перемещения относительно траверс. Предпочтительно, чтобы плоские силовые элементы были сопряжены с траверсами опорными призмами по беззазорной посадке. Целесообразно, чтобы на боковых поверхностях траверс и сопряженных с ними боковых поверхностях плоских силовых элементов были выполнены пазы, в которых были бы расположены шпонки, сопряженные между собой по клиновой поверхности. Желательно, чтобы в стане одна из упомянутых шпонок была бы снабжена приводом своего перемещения относительно другой шпонки. Необходимо, чтобы на траверсах инструментальные плиты были бы смонтированы посредством плоской опорной планки и охватывающей ее плоской обоймы, между которыми были бы размещены тела качения в преднапряженном состоянии. Доминирующий существенный признак полезной модели о том, что боковые стороны клети выполнены, по меньшей мере, из трех плоских силовых элементов, сопряженных с верхней и нижней траверсами по без зазорной посадке, причем, по меньшей мере, один из плоских силовых элементов размещен в клети с возможностью перемещения относительно верхней и нижней траверс, направлен на значительное уменьшение стрелы прогиба траверс от распорных усилий, а также на обеспечение безлюфтовых,более жестких соединений элементов клети, что, в конечном итоге, позволит повысить размерную точность изделий, получаемых на устройстве поперечно-клиновой прокатки. Как следует из сопоставительного анализа известных и заявленного объектов, наличие у последнего отличительных признаков позволяет сделать вывод о соответствии его критерию новизна, а причинноследственная связь между существенными признаками и техническим эффектом позволяет сделать вывод о промышленной применимости заявленного объекта. 354 Сущность устройства поперечно-клиновой прокатки поясняется чертежом, где на фиг. 1 показан общий вид устройства. На фиг. 2 - его вид сбоку. На фиг. 3 - его вид сверху. На фиг. 4 - узел крепления инструментальных плит к траверсам. Устройство поперечно-клиновой прокатки содержит станину 1, на которой смонтирована клеть, имеющая траверсы 2 и 3, связанные с боковыми сторонами 4 и 5. Боковые стороны 4, 5 выполнены в виде плоских силовых элементов, сопряженных по беззазорной посадке с траверсами 2 и 3 посредством высокоточных призм 6. Одна пара боковых сторон, например 4, размещена в клети с возможностью перемещения вдоль траверс 2, 3 за счет овальных пазов 7 и высокопрочных болтов 8, которые соединяют боковые стороны 4, 5 с траверсами 2, 3. На сопряженных боковых поверхностях траверс 2, 3 (фиг. 2) и плоских силовых элементах боковых сторон 4, 5 выполнены продольные шпоночные пазы 9, в которых размещены шпонки 10 и 11, контактирующие между собой по клиновым поверхностям. С траверсами 2,3 и плоскими силовыми элементами боковых сторон 4, 5 шпонки 10, 11 сопряжены по плоским поверхностям. Одни из шпонок, например 11,снабжены приводом 12 своего поступательного перемещения вдоль шпонок 10. В качестве привода 12 может быть использован, например, винтовой привод. На траверсах 2, 3 смонтированы, соответственно, инструментальные плиты 13 и 14 посредством плоских опорных планок 15 и охватывающих эти планки обойм 16. Между обоймами 16 и планками 15 расположены тела качения 17 (фиг. 3). В телах качения 17 перед сборкой клети создают напряжения сжатия, благодаря чему образуется беззазорная ходовая посадка обойм 16 на планках 15. На обоймах 16 закреплены ползуны 18, приводимые в движение (фиг. 1) через штоки 19 от гидроцилиндров 20. Инструментальная плита 14 (фиг. 2) установлена на сопряженных между собой клиньях 21 и 22, расположенных на одном из ползунов 18. Причем клин 22 выполнен с приводом 23 его перемещения. Аналогично инструментальная плита 13 установлена на сопряженных между собой клиньях 24 и 25,расположенных на другом ползуне 18. Причем клин 25 также снабжен приводом 26 своего перемещения. Заготовку 27 располагают между инструментами 28 и 29. Устройство для поперечно-клиновой прокатки работает следующим образом. Исходную заготовку 27 подают между инструментами 28 и 29. Затем от гидроцилиндров 20 через их штоки 19 сообщают возвратно-поступательное перемещение ползунам 18 (фиг. 4). В результате ползуны 18 перемещаются вдоль траверс 2 и 3, а инструменты 28, 29 внедряются в заготовку 29(фиг. 1 и 2). За счет сил трения между ними и заготовкой 27 последняя приводится во вращение, в процессе которого происходит ее пластическая деформация. Это происходит до тех пор, пока ползуны 18, перемещаемые навстречу друг другу, не завершат полностью свой рабочий ход. После этого сцепление заготовки 27 с инструментами 28, 29 прекращается и заготовка 27 удаляется из зоны прокатки. Ползуны 18 возвращаются в исходное положение. Если окажется, что диаметральные размеры заготовки 27 не соответствуют заданному допуску, то зазор между инструментальными плитами 13 и 14, так называемую закрытую высоту прокатки, изменяют на величину отклонения действительных размеров заготовки 27 от заданных. Для исправления этого дефекта приводом 26 перемещают клин 25 относительно клина 24 на заранее заданный угол, тем самым изменяют зазор между инструментальными плитами 13 и 14. Операцию регулировки осуществляют по мере необходимости. В случае аварийной ситуации, когда величина распорных усилий превышает усилие деформации,возникает вероятность заклинивания заготовки 27 между инструментами 28 и 29 в процессе прокатки. Для предотвращения этого увеличивают зазор между инструментальными плитами 13 и 14 на значительную величину и освобождают заготовку 27. Эту операцию осуществляют путем перемещения с помощью привода 25 клина 21 относительно клина 22. Рассматривая траверсы 2 и 3 как двухопорные балки, а плоские силовые элементы боковых сторон 4 и 5 как опоры, и изменяя расстояние между ними, можно практически величину стрелы прогиба траверс 2 и 3 от распорных усилий уменьшать до нулевых значений. Использование в конструкции клети шпонок 10 и 11 позволяет варьировать величиной преднапряжения клети и легко осуществлять расклинивание инструментальных плит 13 и 14. Такое исполнение устройства для поперечно-клиновой прокатки способствует повышению величины преднапряжения его конструкции и точностных параметров сборки клети. Внедрение полезной модели повысит точность прокатываемых деталей в 1,82,6 раза. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

МПК: B21H 1/10

Метки: поперечно-клиновой, устройство, прокатки

Код ссылки

<a href="https://by.patents.su/4-u354-ustrojjstvo-poperechno-klinovojj-prokatki.html" rel="bookmark" title="База патентов Беларуси">Устройство поперечно-клиновой прокатки</a>

Предыдущий патент: Устройство для измерения температуры

Следующий патент: Рабочий орган установки магнитоэлектрического упрочнения

Случайный патент: Способ равномерной темперации и устройства для его осуществления