Форма для литья изделий из пластмасс и способ ее изготовления

Номер патента: 9794

Опубликовано: 30.10.2007

Авторы: Свирин Василий Тимофеевич, Чекан Николай Михайлович, Акула Игорь Петрович, Логуновская Нина Валентиновна, Шпак Екатерина Петровна

Текст

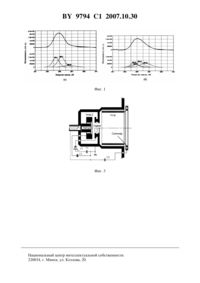

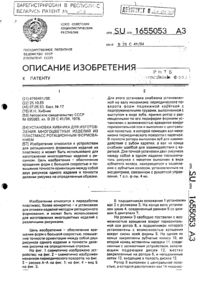

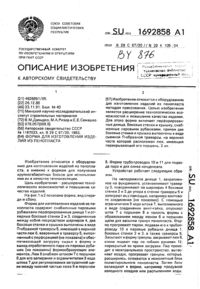

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ ФОРМА ДЛЯ ЛИТЬЯ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ(71) Заявитель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(72) Авторы Чекан Николай Михайлович Свирин Василий Тимофеевич Акула Игорь Петрович Шпак Екатерина Петровна Логуновская Нина Валентиновна(73) Патентообладатель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(57) 1. Форма для литья изделий из пластмасс, состоящая из стальной основы и нанесенного на нее упрочняющего химически стойкого покрытия, выполненного из материала на основе алмазоподобного углерода, отличающаяся тем, что покрытие состоит из адгезионного подслоя из титана или циркония толщиной 0,1-0,2 мкм, переходного слоя из карбида титана или циркония и слоя азотированного тетраэдрического аморфного углерода толщиной 0,3 мкм. 2. Способ изготовления формы для литья изделий из пластмасс по п. 1, при котором слой азотированного тетраэдрического аморфного углерода наносят импульсным катоднодуговым методом из ускоренных потоков углеродной плазмы при напряжении на электродах источника плазмы 200-350 В в атмосфере азота при давлении 0,05-0,10 Па. 9794 1 2007.10.30 Предлагаемое изобретение - форма для литья изделий из пластмасс - относится к области литейного производства, в частности к производству изделий из пластмасс, а именно термопластов, реактопластов и стеклопластов. Затруднения при литье химически активных пластмасс возникают из-за явлений взаимной миграции материалов и их химического взаимодействия, что вызывает быстрое разрушение рабочей поверхности дорогостоящих литейных форм. Детали форм подвергаются также абразивному износу частицами наполнителя (стеклопластов) и пигмента. Так, например, формы из стали марки 5 выдерживают до 2500 циклов непрерывного литья. Значительные проблемы возникают в случае литейных форм, содержащих детали с трущимися поверхностями. Использование жидких лубрикаторов приводит к загрязнению отливаемых деталей. Для защиты деталей форм для литья обычно применяется покрытие гальванического хрома 1, что позволяет довести интервал замены рабочих элементов до 20000-25000 циклов литья, т.е. покрытия хрома обеспечивают десятикратное увеличение срока службы литейных форм. Недостатком гальванических процессов является то, что они дорогостоящие, энергоемкие и экологически вредные и не обеспечивают высокий рабочий ресурс литейных форм. Известны формы для литья пластмасс с покрытиями БАЛИНИТ,разработанные фирмой Бальцерс (Лихтенштейн) 2. Указанная фирма предлагает гамму покрытий на основе твердых износостойких соединений, наносимых вакуумным катоднодуговым методом на постоянном токе 3, но ни одно из них не обладает одновременно высокой износостойкостью, химической стойкостью и низким коэффициентом трения. Например, Балинит Вимеет микротвердость по Викерсу 3000 и коэффициент сухого трения по стали 0,4, Балинит С (/) соответственно 1000 и 0,2, Балинитсоответственно 1750 и 0,5, но он не стоек к фтор- и хлорсодержащим пластмассам. Покрытия из нитрида и карбонитрида титана, получаемые ионно-плазменными методами фирмой Бальцерс, увеличивают рабочий ресурс до 100000 циклов, но не являются инертными по отношению к агрессивной химической среде. В последние годы большое распространение получили алмазоподобные углеродные покрытия, получаемые методами осаждения из газовой фазы или в вакууме. К алмазоподобному углероду (АПУ) относят большую группу водородсодержащих и безводородных тонкопленочных материалов аморфного углерода, в котором наряду с 2 гибридизированными электронными химическими связями, характерными для графита,присутствуют в том или ином количестве р 3-связи алмазного типа, содержание которых зависит от метода и условий синтеза алмазоподобного материала. Наличие последнего типа связей в углеродном материале определяет алмазоподобность его свойств, в первую очередь сверхвысокую твердость, низкий коэффициент трения, исключительную химическую инертность и коррозионную стойкость. Среднеквадратичная шероховатость пленок алмазоподобного углерода на полированном кремнии не превышает 5 нм. Углеродные покрытия обладают уникальными свойствами высокой твердостью, низким коэффициентом трения, высокой стойкостью в агрессивных химических средах. Сочетание таких свойств, как высокая абразивная стойкость, механическая прочность,химическая инертность и крайне низкая шероховатость, дает возможность их использовать в качестве защитных покрытий металлических и неметаллических рабочих поверхностей деталей машин и инструментов. Хорошие параметры имеют покрытия алмазоподобного углерода (АПУ покрытия), получаемые химическими 4, 5 и физическими 6, 7, 10 методами. Разновидностью химического метода осаждения алмазоподобных покрытий является нанесение покрытий из газовых ионных источников, рабочими газами в которых являются углеводороды 11, которому присущи все недостатки химических методов осаждения, а также низкий рабочий ресурс в силу негативного воздействия реакционных газов на эмиттеры электронов. Недостатком известных вакуумно-дуговых способов нанесения покрытий 6, 7, 10 является то, что ни одно из покрытий, полученное 2 9794 1 2007.10.30 тем или иным дуговым способом, не обладает одновременно износостойкостью, химической стойкостью, низким коэффициентом трения, низким уровнем внутренних напряжений и высокой термической стойкостью, необходимыми для изготовления литейных форм для пластмасс. Наиболее близким аналогом (прототипом) предлагаемой формы для литья изделий из пластмасс является литейная форма с алмазоподобным защитным покрытием 8, представляющая собой металлическую форму, на фронтальной поверхности которой сформировано защитное покрытие толщиной 0,02-3,0 мкм, состоящее из промежуточного слоя аморфной смеси кремния и углерода и алмазоподобной тонкой пленки, нанесенное методом химического осаждения из газовой фазы или ионизационным вакуумным осаждением. Недостатком указанного способа является наличие в атмосфере реакционного газа водорода, который при высоких температурах химического осаждения активно растворяется в приповерхностных слоях стальных литейных форм, что приводит к охрупчиванию стали 9. Синтезированный указанным методом алмазоподобный углерод содержит значительное количество водорода (до 40 ат. ), участвующего в образовании полимероподобных структур и в значительной степени уменьшающего твердость и износостойкость АПУ покрытий. Наличие водорода в алмазоподобных пленках приводит к их графитизации в процессе эксплуатации форм 12. Существенным недостатком нанесения алмазоподобных углеродных покрытий химическими методами является необходимость разгонять ионизированный углеродсодержащий газ в направлении подложки, используя отрицательный ускоряющий потенциал. При нанесении покрытий на литейные формы со сложным рельефом поверхности, содержащим выступы и полости, в силу высокой локальной неоднородности электрического поля невозможно получать равномерные по толщине защитные алмазоподобные покрытия. Будучи достаточно хорошим диэлектриком с удельным сопротивлением 107-109 Омсм, алмазоподобные углеродные пленки при такой технологии синтеза накапливают статический заряд, препятствующий дальнейшему росту покрытий и нередко приводящий к диэлектрическому пробою и нарушению целостности тонкопленочных покрытий. Предлагаемый в патенте 8 адгезионный подслой в виде градиентной по составу смеси кремния и углерода не способен эффективно предотвратить диффузию углерода в сталь и его нанесение является технологически трудной задачей. Для получения силицидных подслоев требуется дорогостоящее оборудование, обеспечивающее экологическую безопасность процесса разложения кремнийсодержащих газов. Магнетронное осаждение кремния в силу малого коэффициента распыления малопроизводительно и экономически неоправданно для промышленного производства литейных форм. Задачей предлагаемого изобретения является повышение срока службы форм для литья пластмасс, в частности реактопластов и стеклопластов, за счет увеличения химической стойкости, повышения твердости и термической стойкости рабочих поверхностей литейных форм, улучшения адгезии покрытия к стальной основе и предотвращения растворения углеродного покрытия в стали. Поставленная задача решается нанесением на детали формы упрочняющего химически стойкого покрытия, выполненного из материала на основе алмазоподобного углерода,состоящего из адгезионного подслоя из титана или циркония толщиной 0,1-0,2 мкм, переходного слоя из карбида титана или циркония и слоя азотированного тетраэдрического аморфного углерода толщиной 0,3 мкм, осажденного импульсным катодно-дуговым методом из ускоренных потоков углеродной плазмы при напряжении на электродах источника плазмы 200350 В в атмосфере азота при давлении 0,05-0,1 Па. На рис. 1 приведены рентгеновские фотоэлектронные спектры поверхности не содержащих азот (а) и допированных азотом (б) покрытий соответственно. 9794 1 2007.10.30 На рис. 2 представлен фрагмент литейной формы с упрочняющим химически стойким покрытием. На рис. 3 представлена схема источника плазмы импульсного катодно-дугового разряда. Тетраэдрический аморфный углерод относится к классу безводородных алмазоподобных материалов с высоким содержанием 3-гибридизированных связей углерода (порядка 85 ), характеризующийся высокой твердостью, близкой к твердости природного алмаза. Такой углеродный материал получают в виде тонких пленок и покрытий методами катодно-дугового осаждения 9. Экспериментально установлено, что допирование тетраэдрического аморфного углерода азотом способствует снижению внутренних напряжений в 3-5 раз. На рис. 1 приведены рентгеновские фотоэлектронные спектры поверхности не содержащих азот (а) и допированных азотом (б) покрытий соответственно. Методами деконволюции энергетических пиков фотоэлектронов определено процентное содержание различного типа химических связей атомов углерода (таблица 1). Количество 2 связей на поверхности азотированных покрытий почти на 18 меньше, чем в покрытиях, не содержащих азот. Происходит стабилизация азотом оборванных тетраэдрических связей на поверхности покрытий, что обеспечивает большую термодинамическую устойчивость и повышает температуру, при которой возможны нежелательные структурные и фазовые преобразования в процессе эксплуатации литейных форм, увеличивает их срок эксплуатации, дает возможность изготавливать изделия из пластмасс, требуемая температура литья для которых может достигать 400-450 . Типы химических связей в тетраэдрическом аморфном углеродном покрытии по данным РФЭ спектроскопии Неазотированное углеродное покрытие Азотированное углеродное покрытие Тип связи Положение пика, Процентное содер- Положение пика, Процентное содерэВ жание эВ жание 2284,4 44,3 284,5 26,6 3285,3 47,4 285,4 35,4 286,6 8,3 286,4 24,1 284,8 16,8 Выбор толщины покрытий был определен исходя из того, что при толщине до 0,3 мкм не обеспечивается удовлетворительная механическая прочность и коррозионная стойкость из-за большого количества микропор. Данные покрытия проявляют химическую стойкость к реактопластам, в частности к фенопласту, и способны выдержать до 1350000 циклов литья. Их структура и фазовый состав остаются стабильными при температуре до 450 , так как обладают набором барьерных свойств, препятствующих разрушению поверхностей деталей литейных форм, соприкасающихся с расплавленными и химически активными пластмассами, а также налипанию частиц пластмассы и абразивному износу трущихся поверхностей деталей форм. В состав покрытий вводились промежуточные слои карбидообразующих металлов различной толщины. В результате проведенных исследований было установлено, что на величину внутренних напряжений, адгезию и химическую стойкость углеродных покрытий влияют как природа материала подслоя, определяющая такие свойства, как твердость,взаимная растворимость, способность к образованию карбидов и др., так и толщина нанесенного подслоя. Важное влияние оказывают также способ обработки материала подложки и ее шероховатость. Проведенные исследования позволяют заключить, что в качестве промежуточного слоя предпочтительно использовать материалы, образующие соединение с углеродом и имеющие достаточно высокую твердость, такие как титан или цирконий. 4 9794 1 2007.10.30 Нами было установлено, что подслои титана и циркония увеличивают адгезию напряженной алмазоподобной углеродной покрытия к подложке в несколько раз. Улучшение адгезии происходит, с одной стороны, за счет усиления химической связи слоев титана и циркония со стальной подложкой по сравнению со связью углеродных слоев, а также за счет более развитой морфологии поверхности слоев титана и циркония по сравнению с углеродным слоем той же толщины. Способ изготовления формы для литья изделий из пластмасс включает нанесение на рабочую поверхность литейной формы упрочняющего химически стойкого покрытия импульсным катодно-дуговым методом из ускоренных потоков углеродной плазмы при напряжении на электродах источника плазмы 200350 В в атмосфере азота при давлении 0,05-0,1 Па. Энергия ионов углерода изменялась в диапазоне 50-70 эВ и управлялась начальным напряжением на электродах источника плазмы 200350 В. Меньшее значение энергии ионов недостаточно для образования высоких локальных напряжений и температур, необходимых для формирования алмазоподобной фазы и образования тетраэдрического аморфного углерода, протекания плазмохимических реакций с установлением ковалентных связей между углеродом и азотом. Если энергия ионов превышает верхний предел указанного диапазона энергий, происходит разогрев поверхности, что вызывает графитизацию осаждаемого покрытия. Микротвердость азотированного тетраэдрического углеродного покрытия измерялась с помощью нанотвердомера- фирмы(США) при использовании трехгранной пирамиды Берковича. Для покрытия толщиной 0,3 нм, полученного при давлении азота 0,1 Па, микротвердость составила 55 ГПа. Для проведения исследований на износостойкость покрытий использовался испытательный стенд, реализующий трение по схеме сфера-диск. В качестве контртела использовалась сфера из синтетического алмаза диаметром 6,35 мм при нормальной нагрузке 1,0 . Установлено, что наименьшим удельным объемным износом 510-7 3/ обладают углеродные покрытия, полученные при средней энергии ионов углерода 60 эВ, которая достигается при напряжении катодно-дугового разряда 300 и парциальном давлении азота 0,1 Па. Адгезия оценивалась методом индентирования с применением алмазного индентора Кнупа, перемещающегося в направлении, перпендикулярном поверхности покрытия. В качестве параметра, влияющего на адгезию покрытия к подложке, была выбрана величина нагрузки на индентор, при которой возникает отслоение покрытия вокруг отпечатка. Оценка области отпечатка проводилась методом оптической микроскопии. На рис. 2 представлено упрочняющее химически стойкое покрытие на рабочей поверхности литейной формы. На рабочую поверхность литейной формы (1) сначала осаждается адгезионный подслой титана (2) толщиной порядка 0,1-0,2 мкм. Затем формируется переходный слой карбида титана (3). Образование этого слоя достигается за счет придания ионам углерода более высоких энергий путем подачи на напыляемую деталь высокого потенциала 1000-1500 В. После снятия высокого потенциала с детали идет осаждение упрочняющего химически стойкого покрытия азотированного тетраэдрического аморфного углерода, у которого преобладающим типом химических связей является 3 гибридизированная связь, образующая тетраэдрическую сетку, в узлах которой углерод частично замещен азотом. Толщина азотированного аморфного тетраэдрического углерода составляет 0,3 мкм. Пример Для получения износостойких покрытий была использована серийная установка вакуумного напыления УВНИПА-1-001. Она оборудована газовым ионным источником ИИ-40,15 типа Радикал, с помощью которого можно производить очистку и нагрев поверхности подложек, источником плазмы стационарного катодно-дугового разряда с металличе 5 9794 1 2007.10.30 ским катодом и источником плазмы импульсного катодно-дугового разряда с катодом из графита. Общая упрощенная схема такого устройства приведена на рис. 3. Разряд между анодом и катодом возбуждается с помощью специального инициирующего устройства при подаче управляющего сигнала на тиристор 1 и испарении углеродной пленки на кольцевом керамическом изоляторе, расположенном вблизи катода, при разряде конденсатора 1. В результате появления пароплазменной проводящей среды происходит разряд между катодом и вспомогательным анодом за счет накопленной батареей конденсаторов С 2 энергии. Интенсивное испарение углерода из образовавшихся катодных пятен инициирует сильноточный разряд между катодом и основным анодом,поддерживаемый энергией конденсатора С 3. Происходит образование плазменного сгустка, его ускорение и формирование азотированной тетраэдрической пленки на подложке. Конструкция фрагмента детали формы для литья изделий из пластмасс с покрытием,полученным в результате вышеописанного процесса, показана на рис. 2. На деталь литейной формы (1) из стали 5 нанесен первый слой (2) из титана или циркония толщиной 0,2 мкм. Покрытие (4) из азотированного тетраэдрического аморфного углерода толщиной 0,3 мкм обеспечивает механическую прочность, химическую стойкость и предотвращает налипание пластмассы на рабочие поверхности форм. Между слоем (2) и слоем (4) образовался переходной слой (3) карбида титана или карбида циркония. Такая конструкция покрытия обеспечивает его высокую адгезию и химическую стойкость. Испытания форм для литья изделий из пластмасс с предлагаемым покрытием в условиях реальной эксплуатации показали, что разработанное покрытие на основе азотированного тетраэдрического аморфного углерода повышает рабочий ресурс литейных форм до 135000 циклов литья. Источники информации 1. Защита от коррозии. Покрытия металлические и неметаллические неорганические. Москва, 1990. - Т. 1. 2. Рекламный проспект фирмы Бальцерс Обработка материалов Решение проблем и снижение стоимости с помощью твердого покрытия БАЛИНИТ, 2000. 3./112 (1999). - 324-338. 4.2065508 1, 1996.08.20. 5.2142344 1, 1999.12.10. 6.2026412 1, 1995.01.09. 7.2114210 1, 1998.06.27. 8.05-124825 , 1993.05.21. 9. , . , , , . , . , .1 (1991). - 51-59. 10.809 1, 1995.15.08. 11.2000/047023 1. 12. . , . , ..53 (1999). - 109-112. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 7

МПК / Метки

МПК: B29C 33/56, C23C 14/06

Метки: изготовления, литья, изделий, форма, способ, пластмасс

Код ссылки

<a href="https://by.patents.su/7-9794-forma-dlya-litya-izdelijj-iz-plastmass-i-sposob-ee-izgotovleniya.html" rel="bookmark" title="База патентов Беларуси">Форма для литья изделий из пластмасс и способ ее изготовления</a>

Предыдущий патент: Способ приготовления мучного продукта

Следующий патент: Способ хирургического лечения подкожного панариция с первичным некрозом кожи

Случайный патент: Способ борьбы с грибками