Электрод для дуговой наплавки

Номер патента: 6721

Опубликовано: 30.12.2004

Авторы: Шелег Валерий Константинович, Борд Наум Юрьевич, Соколовский Евгений Иванович, Валькович Игорь Владимирович

Текст

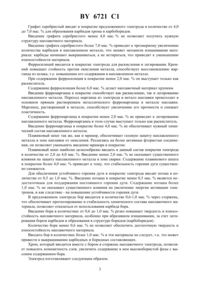

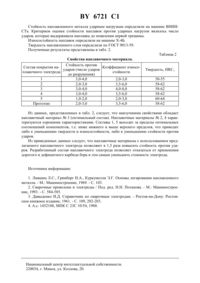

(12) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ ЭЛЕКТРОД ДЛЯ ДУГОВОЙ НАПЛАВКИ(71) Заявитель Государственное учреждение Научно-исследовательский и конструкторско-технологический институт сварки и защитных покрытий с опытным производством(72) Авторы Борд Наум Юрьевич Валькович Игорь Владимирович Соколовский Евгений Иванович Шелег Валерий Константинович(73) Патентообладатель Государственное учреждение Научно-исследовательский и конструкторско-технологический институт сварки и защитных покрытий с опытным производством(57) Электрод для дуговой наплавки, состоящий из стержня, выполненного из проволоки СВ-08 или СВ-08 А, и покрытия, содержащего феррохром и графит серебристый, отличающийся тем, что стержень предварительно подвергают химико-термической обработке в порошковой насыщающей среде, содержащей бор и хром, причем после химикотермической обработки содержание бора в стержне составляет 0,6-1,0 мас. , а покрытие дополнительно содержит мрамор, ферросилиций, ферромарганец, плавиковый шпат и поташ при следующем соотношении компонентов, мас.феррохром 70,0-84,5 графит серебристый 4,0-7,0 мрамор 5,0-8,0 ферросилиций 2,0-6,0 ферромарганец 2,0-4,0 плавиковый шпат 2,0-4,0 поташ 0,5-1,0.(56) Давыденко И.Д. Справочник по сварочным электродам. - Ростов-на-Дону Ростовское книжное издательство, 1961. - С. 109, 202-203.2118245 1, 1998.2102209 1, 1998. Предполагаемое изобретение относится к области ручной дуговой наплавки, в частности к электродам для дуговой наплавки легированного износостойкого материала, работающего в условиях преимущественно абразивного изнашивания с незначительными ударными нагрузками. 6721 1 Для наплавки материалов, работающих в условиях абразивного изнашивания при незначительных ударных нагрузках, применяются электроды, наплавленный материал которых содержит карбидную и боридную фазу 1. Недостатком таких электродов является разнородность химического состава наплавленного металла из-за окисления легирующих элементов покрытия электрода в процессе наплавки. Наиболее близким по химическому составу наплавленного металла покрытия, принятым за прототип, является электрод марки Т-590 типа Э-320 Х 25 С 2 ГР 2. Электрод состоит из стержня, выполненного из проволоки марки Св-08 или Св-08 А и стандартного покрытия, содержащего феррохром, карбид бора, графит серебристый 3. Недостатком известного электрода является то, что в процессе наплавки происходит потеря легирующих составляющих покрытия электрода вследствие их окисления, что приводит к уменьшению износостойкости и твердости наплавленного металла и не позволяет прогнозировать химический состав наплавленного материала. Другим недостатком электрода является то, что порошок карбида бора, применяемый в покрытии, является дорогим и дефицитным, что удорожает известный электрод. Современные марки электродов позволяют легировать наплавленный металл различными способами, в частности посредством электродного стержня. Однако не всегда удается подобрать проволоку нужного состава. Техническая задача, решаемая изобретением, состоит в повышении износостойкости и твердости наплавленного металла за счет комбинированного легирования наплавленного металла и полного перехода легирующих элементов в процессе наплавки в уменьшении стоимости предлагаемого электрода. Технический результат достигается тем, что в электрод для дуговой наплавки, состоящий из стержня, выполненного из проволоки Св-08 или Св-08 А, и покрытия, содержащего феррохром и графит серебристый, отличающийся тем, что стержень предварительно подвергают химико-термической обработке в порошковой насыщающей среде, содержащей бор и хром, причем после химико-термической обработки содержание бора в стержне составляет 0,6-1,0 мас. , а в покрытие дополнительно вводят мрамор, ферросилиций, ферромарганец, плавиковый шпат и поташ при следующем соотношении компонентов, мас.феррохром 70,0-84,5 графит серебристый 4,0-7,0 мрамор 5,0-8,0 ферросилиций 2,0-6,0 ферромарганец 2,0-4,0 плавиковый шпат 2,0-4,0 поташ 0,5-1,0. Основным легирующим и карбидообразующим элементом в предложенном электроде,как и в прототипе, является феррохром. Вводимый в покрытие феррохром в количестве 84,5-70,0 мас.необходим для обеспечения содержания в наплавочном материале хрома в количестве, оптимальном для образования карбидов хрома. Содержание феррохрома ниже 70,0 и выше 84,5 мас.нарушает соотношение хром/углерод, т.к. появление избыточных карбидов в наплавленном металле определяется как количеством углерода, так и количеством хрома. Введение мрамора в покрытие наиболее целесообразно в количестве от 5,0 до 8,0 мас. . Мрамор обеспечивает достаточно надежную газовую и шлаковую защиту металла в зоне сварки за счет термического разложения карбонатов и является шлакообразующим элементом. Содержание мрамора в покрытии менее 5,0 мас.является недостаточным для надежной газовой и шлаковой защиты. Содержание мрамора более 8,0 мас.не оказывает существенного влияния на повышение защиты наплавленного металла в зоне наплавки от окисления. 2 6721 1 Графит серебристый вводят в покрытие предложенного электрода в количестве от 4,0 до 7,0 мас.для образования карбидов хрома и карбоборидов. Введение графита серебристого менее 4,0 мас.не позволяет получить нужную структуру наплавочного материала. Введение графита серебристого более 7,0 мас.приводит к чрезмерному увеличению количества карбидов в наплавленном металле, что меняет механизм изнашивания материала карбиды начинают выкрашиваться, а не истираться, что приводит к уменьшению износостойкости материала. Ферросилиций вводится в покрытие электрода для раскисления и легирования. Кремний повышает стойкость против окисления металла, способствует восстановлению марганца из шлака, т.е. повышению его содержания в наплавленном металле. При содержании ферросилиция в покрытии менее 2,0 мас.он выступает только как раскислитель. Содержание ферросилиция более 6,0 мас.делает наплавочный материал хрупким. Введение ферромарганца в покрытие способствует как раскислению, так и легированию наплавленного металла. Переход марганца из электрода в металл наплавки происходит в основном прямым растворением металлического ферромарганца в металле наплавки. Марганец, растворенный в металле, способствует увеличению его прочности и снижает пластичность. Содержание ферромарганца в покрытии менее 2,0 мас.не приводит к легированию наплавленного металла. Ферромарганец в этом случае выступает только как раскислитель. Введение ферромарганца в покрытие более 4,0 мас.не обеспечивает нужный химический состав наплавленного металла. Плавиковый шпат так же, как и мрамор, обеспечивает газовую защиту наплавленного металла в зоне наплавки от окисления. Разлагаясь на более активные фтористые соединения, он позволяет уменьшить введение мрамора в покрытие. Плавиковый шпат наиболее целесообразно вводить в данный состав покрытия электрода в количестве от 2,0 до 4,0 мас. . Введение менее 2,0 мас.не оказывает существенного влияния на защиту наплавленного металла в зоне сварки. Содержание плавикового шпата в покрытии более 4,0 мас.приводит к тому, что стабильность горения дуги существенно снижается. Для обеспечения устойчивого горения дуги в покрытие электрода вводят поташ в количестве от 0,5 до 1,0 мас. . Введение поташа в покрытие менее 0,5 мас.является недостаточным для поддержания постоянного горения дуги. Содержание поташа более 1,0 мас.не оказывает существенного влияния на увеличение энергии активации электронов, и как следствие - на повышение устойчивости горения дуги. В предложенном электроде бор вводится в количестве 0,6-1,0 мас.через стержень,что обеспечивает прогнозирование и стабильность химического состава наплавочного материала, позволяет отказаться от использования карбида бора. Введение бора в количествах от 0,6 до 1,0 мас.резко повышает твердость и износостойкость наплавочного материала, особенно при абразивном изнашивании, за счет легирования бором карбидов и образования в структуре боридов (карбоборидов). Количество бора менее 0,6 мас.не позволяет обеспечить достаточную твердость и износостойкость наплавочного материала. Вводить бор в количествах более 1,0 мас.в эти материалы не следует, т.к. это может привести к выкрашиванию карбидных и боридных составляющих. Хром, который вводится вместе с бором в стержень наплавочного электрода, позволяет повысить компактность слоя, увеличить содержание в нем высокобористой фазы с высоким содержанием бора. Электрод изготавливают следующим образом. 3 6721 1 Стержень из стали Св-08 или Св-08 А подвергают химико-термической обработке по способу 4 в смеси состава, включающего оксид хрома, оксид бора, оксид алюминия,алюминий, оксид циркония, фтористый алюминий, порошок железа и древесный уголь при следующем соотношении компонентов, мас.оксид хрома 16-24 оксид бора 16-20 алюминий 19-21 порошок железа 8-12 оксид циркония 1-3 фтористый алюминий 1-3 древесный уголь 0,4-0,6 оксид алюминия остальное. Химико-термическую обработку предлагаемого состава проводили при 950 С в течение 4 ч. Использование в предлагаемом составе оксидов бора и хрома, порошка железа и оксида циркония в сочетании с фтористым алюминием приводит к образованию на поверхности стержня электрода качественного борохромированного слоя с высокой окалиностойкостью, что позволяет наиболее полно осуществить переход легирующих элементов из стержня электрода в наплавленный металл. Кроме того, наличие в смеси оксида алюминия,древесного угля предотвращает спекание смеси во время насыщения стержня элементами хрома и бора, восстанавливает активные атомы насыщающих элементов, обеспечивает безокислительную атмосферу. Далее, на подготовленный стержень наносили методом окунания покрытие, содержащее компоненты в следующем соотношении, мас.феррохром 70,0-84,5 графит серебристый 4,0-7,0 мрамор 5,0-8,0 ферросилиций 2,0-6,0 ферромарганец 2,0-4,0 плавиковый шпат 2,0-4,0 поташ 0,5-1,0. Примеры конкретного исполнения наплавочных электродов представлены в табл. 1. Таблица 1 Состав покрытия наплавочного электрода. Номер и состав покрытия наплавочного электрода Компонент 1 2 3 4 5 Феррохром 87,5 84,5 77,5 70,0 65,0 Мрамор 4,0 5,0 6,5 8,0 10,0 Графит серебристый 3,0 4,0 5,5 7,0 8,0 Ферросилиций 1,5 2,0 4,0 6,0 7,0 Ферромарганец 1,5 2,0 2,5 4,0 5,0 Плавиковый шпат 2,0 2,0 3,0 4,0 4,0 Поташ 0,5 0,5 1,0 1,0 1,0 Для оценки представленного электрода проводили наплавку материала электрода на образцы из стали Ст 3 (ГОСТ 380-94). Наплавка проводилась постоянным током прямой полярности величиной 260-270 А и при напряжении 25-30 В с колебательным движением электрода поперек шва для обеспечения постоянной ширины и высоты наплавленного слоя. В тех же условиях проводили наплавку электрода, принятого за прототип. 4 6721 1 Стойкость наплавленного металла ударным нагрузкам определяли на машине ВНИИСТа. Критерием оценки стойкости наплавок против ударных нагрузок являлось число ударов, которые выдерживала наплавка до появления первой трещины. Износостойкость наплавок определяли на машине Х-4 Б. Твердость наплавленного слоя определили по ГОСТ 9013-59. Полученные результаты представлены в табл. 2. Таблица 2 Свойства наплавочного материала. Стойкость против Состав покрытия наКоэффициент износоударов (число ударов Твердость, НСэ плавочного электрода стойкости до разрушения) 1 3,0-4,0 2,0-3,0 50-55 2 2,0-3,0 3,5-6,0 58-62 3 3,0-4,0 4,0-8,0 58-62 4 3,0-4,0 3,5-6,0 58-62 5 1,0-2,0 2,0-3,0 60-64 Прототип 2,0-3,0 3,5-6,0 58-62 Из данных, представленных в табл. 2, следует, что наилучшими свойствами обладает наплавочный материал 3 (оптимальный состав). Наплавочные материалы 2, 4 характеризуются хорошими характеристиками. Составы 1, 5 выходят за пределы оптимальных соотношений компонентов, т.е. ниже нижнего и выше верхнего пределов, что приводит либо к уменьшению твердости и износостойкости, либо к уменьшению стойкости против ударов. Из приведенных данных следует, что наплавочные материалы с использованием предлагаемого наплавочного электрода позволяют в 1,5 раза повысить стойкость против ударов. Разработанный состав наплавочного электрода позволяет отказаться от применения дорогого и дефицитного карбида бора и тем самым уменьшить стоимость электрода. Источники информации 1. Лившиц Л, Гринберг Н.А., Куркумелли Э.Г. Основы легирования наплавленного металла. - . Машиностроение, 1969. - С. 103. 2. Сварочные проволоки и электроды / Под. ред. Н.Н. Потапова. - . Машиностроение, 1993. - С. 584-585. 3. Давыденко И.Д. Справочник по сварочным электродам. - Ростов-на-Дону Ростовское книжное издание, 1961. - С. 109, 202-203. 4. А.с. 1452188, МПК С 23 С 10/54, 1988. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: B23K 35/365

Метки: наплавки, дуговой, электрод

Код ссылки

<a href="https://by.patents.su/5-6721-elektrod-dlya-dugovojj-naplavki.html" rel="bookmark" title="База патентов Беларуси">Электрод для дуговой наплавки</a>

Предыдущий патент: Соединение транспортеров сельскохозяйственных машин

Следующий патент: Способ определения электроемкости химических источников тока

Случайный патент: Способ производства полуфабриката из моркови