Способ поверхностного упрочнения твердосплавного изделия на основе карбида вольфрама с нанесенным карбидным покрытием

Номер патента: 16202

Опубликовано: 30.08.2012

Авторы: Кузнечик Олег Ольгердович, Побережный Сергей Владимирович, Шелехина Виктория Михайловна

Текст

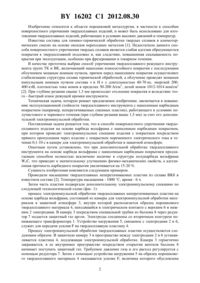

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИЗДЕЛИЯ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА С НАНЕСЕННЫМ КАРБИДНЫМ ПОКРЫТИЕМ(71) Заявитель Государственное научное учреждение Институт порошковой металлургии(72) Авторы Побережный Сергей Владимирович Шелехина Виктория Михайловна Кузнечик Олег Ольгердович(73) Патентообладатель Государственное научное учреждение Институт порошковой металлургии(57) Способ поверхностного упрочнения твердосплавного изделия на основе карбида вольфрама с нанесенным карбидным покрытием, при котором проводят электроимпульсное спекание изделия с покрытием посредством прямого пропускания через изделие с покрытием переменного электрического тока в течение 0,1-10 с в камере для электроимпульсной обработки в защитной атмосфере. 16202 1 2012.08.30 Изобретение относится к области порошковой металлургии, в частности к способам поверхностного упрочнения твердосплавных изделий, и может быть использовано для изготовления твердосплавных изделий, работающих в условиях высоких давлений и температур. Известны составы для химико-термической обработки твердых сплавов в алюмотермических смесях на основе оксидов переходных металлов 1. Недостатком данного способа поверхностного упрочнения твердых сплавов является слабая адгезия образующегося покрытия к твердосплавной подложке и, как следствие, повышенная скалываемость покрытия при эксплуатации, особенно при фрезеровании и токарном точении. В качестве прототипа выбран способ упрочнения твердосплавного режущего инструмента групп ТК и ВК, включающий нанесение износостойкого покрытия с последующим облучением мощным ионным пучком, причем перед нанесением покрытия осуществляют стабилизацию структуры сплава термической обработкой, а облучение проводят мощным импульсным ионным пучком составаи Нс длительностью 40-70 нс, энергией 200400 кэВ, плотностью тока ионов в пределах 50-200 /см 2, дозой ионов 1012-1014 ион/см 2 2. При глубине резания свыше 1,3 мм происходит отслоение покрытия и вследствие этого - быстрый износ режущей кромки инструмента. Техническая задача, которую решает предлагаемое изобретение, заключается в повышении эксплуатационной стойкости твердосплавного инструмента с нанесенным карбидным покрытием (например, неперетачиваемых сменных пластин), работающего в условиях получистового и чернового точения (при глубине резания выше 1,5 мм) за счет его дополнительной электроимпульсной обработки. Поставленная задача решается тем, что в способе поверхностного упрочнения твердосплавного изделия на основе карбида вольфрама с нанесенным карбидным покрытием,при котором проводят электроимпульсное спекание изделия с покрытием посредством прямого пропускания через изделие с покрытием переменного электрического тока в течение 0,1-10 с в камере для электроимпульсной обработки в защитной атмосфере. Опытным путем установлено, что при дополнительной обработке твердосплавного инструмента на основе карбида вольфрама с нанесенным карбидным покрытием предлагаемым способом полностью исключено наличие в структуре полукарбида вольфрама 2, что приводит к значительному улучшению физико-механических свойств, а адгезионная прочность карбидного покрытия увеличивается на 15-20 . Сущность изобретения поясняется следующим примером. Проводили насыщение твердосплавных неперетачиваемых пластин из сплава 8 в известном составе 2. Температура насыщения - 1000 С, время - 6 ч. Затем часть пластин подвергали дополнительному электроимпульсному спеканию по следующей технологической схеме (фиг. 1) процесс электроимпульсной обработки твердосплавных неперетачиваемых пластин на основе карбида вольфрама, состоящий из камеры для электроимпульсной обработки материалов в защитной атмосфере 3, внутри которой располагается образец порошкового твердосплавного материала 4, находящийся в электрическом контакте с верхним 6 и нижним 2 электродами. В камеру 3 посредством специальной трубки из баллона 8 через редуктор 7 подается защитный газ аргон. Электроды соединены со вторичным контуром понижающего трансформатора 1. Устройство нагружения 5, связанное с электродами 2 и 6,служит для передачи усилияна твердосплавную пластину 4. Процесс электроимпульсной обработки твердосплавных пластин осуществляется следующим образом. В защитную камеру 3 в пространство между электродами 2 и 6 устанавливается пластина 4, подлежащая электроимпульсной обработке. Камера 3 герметично закрывается, в ее внутреннее пространство посредством открытия вентиля баллона 8 начинает поступать защитный газ. Требуемое давление газа и его расход регулируется с помощью редуктора 7. Затем с помощью устройства нагружения 5 на образец порошкового твердосплавного материала 4 оказывается усилие , величина которого обусловлена 2 16202 1 2012.08.30 режимами электроимпульсной обработки. Включение понижающего трансформатора 1 запускает на выполнение процесс электроимпульсной обработки, заключающийся в прямом пропускании переменного электрического тока длительностью 10 -1-101 с через твердосплавную пластину. Исследования микроструктуры порошкового твердосплавного материала на основе карбида вольфрама до и после электроразрядной обработки проводили на металлографическом микроскопе Поливар (фирма Райхерт, Австрия) (Микроструктура порошкового твердосплавного материала на основе карбида вольфрама до и после электроимпульсной обработки (1000) фиг. 2 - до обработки, фиг. 3 - после обработки). Подготовку твердосплавного материала к металлографическим исследованиям проводили путем его распиловки с использованием углошлифовальной машины 11-125 , отрезного стола -23 и алмазных кругов 125 мм. Анализ полученных микроструктур (фиг. 2 и 3) показал, что в процессе электроимпульсной обработки порошкового твердосплавного материала на основе карбида вольфрама происходит увеличение количества фазы карбида вольфрама (белые кристаллы) и уменьшение количества эта-фазы (темная связка). При этом размер зерен до и после электроимпульсной обработки остается неизменным и составляет 1,5-3,0 мкм (исследования размеров зерен проводили на программно-аппаратном комплексе обработки и анализа изображений ). Для проверки утверждения об увеличении доли карбида вольфрама и уменьшении количества эта-фазы проведен качественный структурно-фазовый анализ образцов порошкового твердосплавного материала на основе карбида вольфрама до (фиг. 4) и после электроимпульсной обработки (фиг. 5). В табл.1 приведены данные по процентному соотношению фазовых составляющих в сплаве до и после электроимпульсной обработки. Таблица 1 Фаза 2 33 Условная концентрация фазы для образцов 40-45 14-16 38-40 до электроимпульсной обработки,Условная концентрация фазы для образцов 84-86 3-4 9-11 после электроимпульсной обработки,Результаты исследований позволили сделать вывод, что электроимпульсная обработка активизирует процесс миграции углерода из -фазы с образованием кристаллов карбида вольфрама. С целью определения влияния структурного изменения покрытия и сплава на износостойкость неперетачиваемых сменных пластин, работающих в условиях получистового и чернового точения (при глубине резание выше 1,5 мм), были проведены испытания на износостойкость пластин при резании стали 40 при следующих параметрах режима резания скорость - 100 м/мин, подача - 0,2 мм/об, глубина резания - 1, 1,5 и 2 мм. Износостойкость определяли как время работы резца до износа по задней грани 0,5 мм. В табл. 2 приведены результаты испытаний режущих пластин с покрытием и результаты испытаний покрытий на адгезионную прочность до и после электроимпульсной обработки. Таблица 2 Износостойкость, мин при глубине резания, мм Адгезионная Способ обработки прочность, кг/мм 2 1,0 1,5 2,0 Известный 240 160 120 44,6 Предлагаемый 240 200 150 57,9 В результате испытаний на износостойкость установлено, что электроимпульсная обработка неперетачиваемых твердосплавных режущих пластин с предварительно нанесен 3 16202 1 2012.08.30 ными карбидными покрытиями позволяет повысить их износостойкость на 15-20 , а адгезионную прочность - на 30 Адгезионную прочность покрытия определяли методом кинетической микротвердости, основанным на непрерывной регистрации процесса микровдавливания индентора микротвердомера (3, 4). Источники информации 1. А.с. СССР 1400135. Состав для получения многокомпонентных карбидных покрытий на твердом сплаве, МПК 23 10/52, 1986. 2. Патент на изобретение 2167216. 3. Шоршоров М.Х., Булычев С.И., Алехин В.П. Методические рекомендации по исследованию физико-механических свойств материалов непрерывным вдавливанием наконечника. - М. Изд-во АН СССР, 1980. - С. 35-38. 4. Дорожкин Н.М., Куприянов И.Л., Генин Е.П. Методические рекомендации по исследованию механических свойств порошковых материалов. - Минск Изд-во АН БССР,1985. - С. 81. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: C22C 29/08, C21D 1/09, B22F 3/24

Метки: изделия, поверхностного, упрочнения, способ, карбида, нанесенным, твердосплавного, покрытием, основе, карбидным, вольфрама

Код ссылки

<a href="https://by.patents.su/5-16202-sposob-poverhnostnogo-uprochneniya-tverdosplavnogo-izdeliya-na-osnove-karbida-volframa-s-nanesennym-karbidnym-pokrytiem.html" rel="bookmark" title="База патентов Беларуси">Способ поверхностного упрочнения твердосплавного изделия на основе карбида вольфрама с нанесенным карбидным покрытием</a>

Предыдущий патент: Способ формирования ложа для искусственного влагалища при аплазии влагалища

Следующий патент: Сбрасыватель грузов

Случайный патент: Устройство для испытания геленков