Способ изготовления твердосплавной смеси на основе карбида вольфрама

Номер патента: 10310

Опубликовано: 28.02.2008

Авторы: Побережный Сергей Владимирович, Стефанович Александр Александрович

Текст

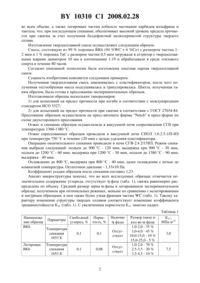

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОСПЛАВНОЙ СМЕСИ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА(71) Заявитель Государственное научное учреждениеИнститут порошковой металлургии(72) Авторы Побережный Сергей Владимирович Стефанович Александр Александрович(73) Патентообладатель Государственное научное учреждение Институт порошковой металлургии(57) Способ изготовления твердосплавной смеси на основе карбида вольфрама, включающий легирование смеси, содержащей карбид вольфрама и 6 мас.кобальта, отличающийся тем, что смесь легируют карбидом тантала в количестве 1 мас.методом механического легирования. Изобретение относится к области порошковой металлургии, в частности к способам изготовления твердосплавных изделий, и может быть использовано для изготовления твердосплавных изделий, работающих в условиях высоких давлений и температур. Известны способы изготовления твердосплавных смесей путем одновременного смешивания карбидов и кобальта в шаровой мельнице в среде этилового спирта 1. Недостатком данного способа изготовления твердосплавных смесей является высокая остаточная пористость твердосплавных изделий после спекания - более 1 . В качестве прототипа выбран способ изготовления твердосплавных смесей путем совместного размола порошков карбидов и порошка кобальта в шаровой мельнице 2. При таком способе изготовления твердосплавных смесей достигается высокая плотность твердосплавных изделий после спекания, но при этом сам полученный порошок представляет собой механическую смесь исходных компонентов и изделия, полученные из него, не обладают достаточной прочностью на сжатие. Техническая задача, которую решает предлагаемое изобретение, заключается в повышении эксплуатационной стойкости твердосплавных изделий (например пуансонов аппаратов высокого давления для синтеза монокристаллов алмаза), работающих в условиях циклических нагрузок при температурах свыше 1300 С за счет легирования исходной смеси 6 мас.кобальтакарбид вольфрама - остальное карбидом тантала 1 мас. , причем введение карбида тантала в состав исходной шихты осуществляют методом механического легирования. Опытным путем установлено, что при изготовлении твердосплавной смеси предлагаемым способом достигается абсолютно равномерное распределение компонентов смеси в 10310 1 2008.02.28 во всем объеме, а также легироване частиц кобальта частицами карбидов вольфрама и тантала, что, при последующем спекании, обеспечивает высокий уровень предела прочности при сжатии за счет получения бездефектной мелкозернистой структуры твердого сплава. Изготовление твердосплавной смеси осуществляют следующим образом. Смесь, состоящую из 99 порошка 6 (946 ) с размером частиц 12 мкм и 1 порошка ТаС с размером частиц 0,5 мкм загружали в аттритор с твердосплавными шарами диаметром 10 мм в соотношении 119 и обрабатывали в среде этилового спирта в течение 80 часов. Согласно описанной технологии была изготовлена опытная партия твердосплавной смеси. Сущность изобретения поясняется следующим примером. Полученная твердосплавная смесь замешивалась с пластификатором, после чего полученная тестообразная масса подсушивалась и гранулировалась. Шихта, полученная таким образом, была готова к прессованию экспериментальных образцов. Изготавливали образцы нескольких типоразмеров 1) для испытаний на предел прочности при изгибе в соответствии с международным стандартом ИСО 3327 2) для испытаний на предел прочности при сжатии в соответствии с ГОСТ 27034-84. Прессование образцов осуществляли на пресс-автомате фирмыв пресс-форме по схеме двухстороннего прессования. Отжиг и спекание образцов осуществляли в вакуумной печи сопротивления СГВ при температурах 1360-1380 С. Отжиг спрессованных образцов проводили в вакуумной печи СНОЛ 1.6.2.5.1/П-ИЗ при температуре 750 С в течение 120 мин с целью удаления пластификатора. Операцию окончательного спекания проводили в печи СГВ-2.4.2/15 ИЗ. Режим спекания выбрали следующий подъем до 900 С - 120 мин, выдержка при 900 С - 30 мин,подъем до 1200 С - 60 мин, выдержка при 1200 С - 30 мин, подъем до 1380 С - 90 мин,выдержка - 40 мин. Охлаждение до 800 С, выдержка при 800 С - 40 мин, далее охлаждение с печью до комнатной температуры. Остаточное давление - 1,3310 Па. Коэффициент усадки образцов после спекания составил 1,23. Анализ микроструктуры показал, что во всех исследуемых образцах отмечается незначительное содержание углерода, отсутствует -фаза (табл. 1), связка равномерно распределена по объему. Средний размер зерна -фазы в легированном экспериментальном образце, полученном при оптимальных режимах, меньше по сравнению с нелегированным и натурным образцами, в нем также более узкая фракция частиц(табл. 1). Такому характеру изменения структуры твердых сплавов соответствует изменение коэффициента трещиностойкости К 1 С (табл. 1). С увеличением пористости К 1 С заметно падает. Наименование образца ВК 6 10310 1 2008.02.28 Результаты исследования физико-механических свойств твердого сплава ВК 6 приведены в табл. 2. Таблица 2 Твердый сплав ВК 6 Физико-механические характеристики Температура, К Твердость,Предел прочности на изгиб, П Предел прочности на сжатие, МПа Как видно из табл. 2, с введением добавки карбида тантала повышаются механические характеристики твердосплавных образцов, что связано с уменьшением дефектности структуры материала. Таким образом, предлагаемый способ изготовления твердосплавной смеси с использованием метода механического легирования карбидом тантала смеси ВК 6 оказывает тормозящее влияние на рост зерна- фазы (размер зерен уменьшается), способствует получению более узкой фракции зерен . что объясняется изменением величины поверхностного натяжения на границах- жидкость при спекании. Введение карбида тантала ТаС методом механического легирования в твердый сплав ВК 6 приводит к увеличению коэффициента трещиностойкости 1 С примерно в 2 раза. Источники информации 1. Третьяков В.И. Основы металловедения и технологии производства спеченных твердых сплавов. - М. Металлургия, 1976. - 528 с. 2.2203340 С 2, МПК 7 С 22 С 29/08, В 22 3/12, 2003. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 3

МПК / Метки

МПК: B22F 1/00, C22C 29/06

Метки: твердосплавной, способ, карбида, изготовления, вольфрама, основе, смеси

Код ссылки

<a href="https://by.patents.su/3-10310-sposob-izgotovleniya-tverdosplavnojj-smesi-na-osnove-karbida-volframa.html" rel="bookmark" title="База патентов Беларуси">Способ изготовления твердосплавной смеси на основе карбида вольфрама</a>

Предыдущий патент: Устройство для измерения давления впрыска топлива двигателя

Следующий патент: Дорожная одежда и способ ее устройства

Случайный патент: Магнитоэлектрический двигатель