Способ получения износостойкого покрытия

Номер патента: 7776

Опубликовано: 28.02.2006

Авторы: Швейкин Геннадий Петрович, Руденская Наталья Александровна, Копысов Виктор Александрович

Текст

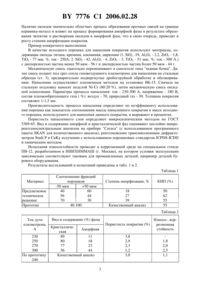

(51)23 4/10, 4/12 НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ(71) Заявитель Учреждение образования Полоцкий государственный университет(72) Авторы Руденская Наталья АлександровнаШвейкин Геннадий ПетровичКопысов Виктор Александрович(73) Патентообладатель Учреждение образования Полоцкий государственный университет(57) Способ получения износостойкого покрытия, включающий введение в плазменный поток смеси порошков, содержащей оксиды металлов и диоксид кремния, дисперсностью менее 100 мкм, и последующее напыление на стальную основу с формированием аморфно-кристаллической структуры покрытия, отличающийся тем, что используют порошок,содержащий 40-70 мас.частиц дисперсностью менее 50 мкм и 30-60 мас.частиц дисперсностью более 50 мкм и поддерживают ток дуги плазмотрона 250-300 А. Изобретение относится к области газотермических покрытий, более конкретно к способам нанесения защитных покрытий на поверхность деталей, эксплуатируемых в экстремальных условиях. Известен способ получения антифрикционного покрытия для условий высоких контактных нагрузок и агрессивных сред 1, имеющего кристаллическую структуру. Сущность способа заключается в том, что полидисперсный порошок (40-100 мкм) наносят на стальные образцы в плазменном потоке. Известное покрытие характеризуется низкой адгезионной прочностью (1,031,50 кг/мм) со стальной основой, недостаточной износостойкостью (0,13-1,00) и высокой пористостью(8-15 ). Наиболее близким по технической сущности и достигаемому результату является способ получения износостойкого покрытия с аморфно-кристаллической структурой, включающий введение в плазменную струю шихты из оксидов титана, кремния, алюминия,циркония дисперсностью 40-100 мкм и последующее напыление с использованием в качестве подслоя состав -. Напыление осуществляют при токе дуги 240 А не менее двух слоев с толщиной слоя не менее 0,1 мм и с охлаждением каждого слоя после напыления до температуры не выше 300 . При этом в качестве плазмообразующего газа используют газ следующего состава (мас. ) воздух - 70-75, природный газ - 25-30 2. Относительная износостойкость такого покрытия в условиях абразивного трения - 3,5, пористость - 3 , коэффициент использования порошка (КИП) - 55 . 7776 1 2006.02.28 Однако такие характеристики не обеспечивают повышенную эксплуатационную стойкость покрытий в качестве многофункциональных, например при сочетании интенсивного износа с коррозионными средами. Причиной является то, что способ позволяет проводить только локальную и послойную аморфизацию фаз. Кроме того, недостаточные значения КИП не обеспечивают высокой производительности процесса напыления, а также являются причиной удорожания материала. Задачей предлагаемого технического решения является разработка покрытия с повышенными физико-механическими и эксплуатационными свойствами за счет управления степенью аморфизации фаз, то есть создания градиентной аморфизации не только в объеме напыляемого слоя, но и по его высоте. Кроме того, способ должен обеспечивать высокую производительность процесса напыления. Поставленная задача достигается тем, что в известном способе, включающем введение в плазменный поток порошков, содержащих оксиды металлов и диоксид кремния, дисперсностью менее 100 мкм, и последующее напыление на стальную основу с формированием аморфно-кристаллической структуры покрытия, согласно изобретению, используют порошок, содержащий 40-70 мас.частиц дисперсностью менее 50 мкм и 30-60 мас.частиц дисперсностью более 50 мкм и поддерживают ток дуги плазмотрона 250-300 А. Таким образом, отличительными признаками заявляемого способа является иной режим осуществления способа, а именно использование определенного соотношения фракций порошка и токовых нагрузок плазмотрона. Авторы предлагаемого технического решения наблюдали явление, ранее неописанное в литературных источниках, а именно в реализованных режимах процесса происходило изменение структуры покрытий от кристаллической до частично или полностью аморфной. Формирующееся покрытие имело градиентную аморфизацию. Это обстоятельство является чрезвычайно важным с точки зрения требований к качеству и эксплуатационным свойствам напыляемых покрытий низкая пористость стойкость в агрессивных средах устойчивость к абразивному износу, а также к производительности процесса напыления повышение коэффициента использования порошка. Известными способами именно такие покрытия получить невозможно. Сам процесс формирования подобных композиционных покрытий описывается впервые. Его осуществление возможно при сочетании следующих факторов. Именно определенное процентное содержание частиц мелкой (менее 50 мкм) и крупной (более 50 мкм) фракций в исходных порошках позволяет обеспечить аморфизацию напыленного слоя, что в свою очередь обусловливает его высокие эксплуатационные свойства. Кроме того, достигается существенное (для керамических порошков) повышение коэффициента использования порошка (62 ) в сравнении с прототипом (55 ). Отклонение от заявляемого процентного соотношения в сторону увеличения и уменьшения количеств мелкой фракции приводит к снижению коэффициента использования порошка(КИП), что объясняется в первом случае недостаточным нагревом частиц, вследствие чего пористость слоя существенно возрастает при реализации второго варианта возникают затруднения при транспортировке частиц в подводящих порошок коммуникациях вследствие их комкования. Таким образом, в предлагаемом способе КИП повышен на 7 . Другим условием осуществления способа является обеспечение процессов нагреваохлаждения частиц. Малые токи дуги (менее 250 А) не позволяют сформировать необходимую структуру частиц и покрытий, степень аморфизации покрытия составляет 11 ,пористость - 4 . Увеличение нагрузок по току выше 300 А нецелесообразно по причине того, что дальнейшая аморфизация переводит материал в другой класс соединений по физико-механическим и эксплуатационным свойствам. Значительную роль в осуществлении предлагаемого способа играет состав исходных порошков. В качестве исходных порошков могут быть использованы как оксиды титана,кремния, алюминия, циркония, так и оксиды хрома, кальция, циркония, магния, железа. 2 7776 1 2006.02.28 Наличие оксидов значительно облегчает процесс образования прочных связей на границе керамика-металл и влияет на процесс формирования аморфной фазы в результате образования эвтектик и растворения оксидов в аморфной фазе, что в свою очередь, приводит к росту степени аморфизации покрытия. Пример конкретного выполнения. В качестве исходного порошка для нанесения покрытия используют материалы, содержащие оксиды титана, кремния, алюминия, циркония (1. 2 -19, 23 - 2,2, 2 - 1,8,Т 2 - 77 мас. , ток - 250 А 2. 2 - 42, 23 - 4, 2 - 3, 2 - 51 мас.ток - 300 А.) с дисперсностью частиц менее 50 мкм - 56 г и дисперсностью частиц более 50 мкм - 44 г. Механическую смесь тщательно перемешивают в смесителе типа пьяная бочка. Далее смесь подают под срез сопла газовоздушного плазмотрона для напыления на стальные образцы (ст. 3), предварительно подвергнутые дробеструйной обработке и обезжириванию. Напыление осуществляют плазменным методом на установке ВБ-15. Сначала на стальную подложку наносят подслой - (8020 ), затем механическую смесь оксидной композиции. Параметры процесса напыления ток - 230-300 А, напряжение - 180 В,состав плазмообразующего газа ( ) воздух - 70, природный газ - 30. Толщина покрытия составляет 1-1,5 мм. Производительность процесса напыления определяют по коэффициенту использования порошка как показатель соотношения массы напыленного покрытия к массе исходного порошка, используемого для нанесения данного покрытия, и выражают в процентах. Пористость напыленного слоя определяют микроскопическим методом по ГОСТ 5369-65. Вид и содержание аморфной и кристаллической фаз оценивают послойно микрорентгеноспектральным анализом на приборе Сатеса (с использованием программного пакетадля количественного анализа), рентгеновским трансмиссионным дифрактометромвизлучении с использованием порошковых стандартов и химическим методом. Испытания износостойкости проводят в коррозионной среде на специальном стенде ПВ-12, разработанном в НИИХИММАШ (г. Москва), на котором условия эксплуатации максимально соответствуют таковым для промышленных деталей, например деталей бурового оборудования. Результаты исследований и испытаний приведены в табл. 1 и 2. Таблица 1 Соотношение фракций порошков Материал Степень аморфизации,КИП Вид и содержаниефазы КристалличеАморфная ская 89 11 80 18 77 23 56 44 Качественный анализ 7776 1 2006.02.28 Таким образом, предлагаемый способ позволяет получать покрытия, характеризующиеся высокими физико-механическими (пористость снижена в 1,03-2,5 раза в сравнении с прототипом) и эксплуатационными свойствами (стойкость покрытий в условиях одновременного воздействия абразивного изнашивания и коррозионной среды повышена в 2,3 раза) за счет формирования градиентно-аморфной структуры и повысить производительность процесса напыления на 7 за счет увеличения коэффициента использования порошка. Проведенные опытно-промышленные испытания на деталях предприятий Уралцветметремонт (РФ) подтвердили достоверность полученных результатов. Источники информации 1. Борисов Ю.С., Харламов Ю.А., Сидоренко С.Л. Газотермические покрытия из порошковых материалов Справочник. - Киев Наукова думка, 1987. 2. Заявка на изобретение 2000119663/(020653), 2002 (прототип). Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

Метки: износостойкого, покрытия, получения, способ

Код ссылки

<a href="https://by.patents.su/4-7776-sposob-polucheniya-iznosostojjkogo-pokrytiya.html" rel="bookmark" title="База патентов Беларуси">Способ получения износостойкого покрытия</a>

Предыдущий патент: Одноразрядный 2 n -ричный сумматор

Следующий патент: Концентрированное комплексное удобрение Витамар-К для некорневой подкормки картофеля

Случайный патент: Генератор озона