Способ изготовления межкомпонентной изоляции интегральных микросхем

Номер патента: 6943

Опубликовано: 30.03.2005

Авторы: Лыньков Леонид Михайлович, Болдышева Ирина Петровна, Прудник Александр Михайлович

Текст

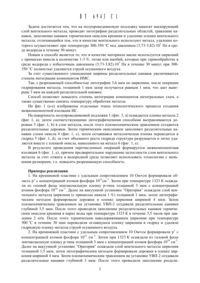

НАЦИОНАЛЬНЫЙ ЦЕНтР ИНТЕЛЛЕКТУАЛЬНОИ СОБСТВЕННОСТИ(54) спосов ИЗГОТОВЛЕНИЯ МЕЖКОМПОНЕНТНОЙ ИЗОЛЯЦИИ(71) Заявитель Учреждение образования Белорусский государственный университет информатики и радиоэлектроники (ВУ)(72) Авторы Ль 1 ньков Леонид Михайлович Болдышева Ирина Петровна Прудник Александр Михайлович (ВУ)(73) Патентообладатель Учреждение образования Белорусский государственный университет информатики и радиоэлектроники (ВУ)1. Способ изготовления межкомпонентной изоляции интегральных микросхем, включающий нанесение маскирующего слоя пленки вентильного металла на полупроводниковую подложку, литографию разделительных областей, травление канавок, заполнение канавок термическим окислом кремния, удаление пленки вентильного металла, отличающийся тем, что в качестве вентильного используют металл, удаление которого осуществляют при температуре 300-350 С под давлением (3,733,82)107 Па в среде водорода в течение 30 минут.Схематическое изображение предлагаемого способа ооздднил МКИ 1 подложка, 2 пленка вентильного мегашпа,3 вытравливание канавки, 4 слой диэлектрика 102,5 гидрид вентильного метшша, 6 готовая МКИ2. Способ по п. 1, отличающийся тем, что в качестве вентильного металла используют Цирконий с примесью никеля в количестве 1-3 .3. Способ по п. 1, отличающийся тем, что в качестве вентильного металла используют титан.4. Способ по п. 1, отличающийся тем, что в качестве вентильного металла используют ниобий.Изобретение относится К микроэлектронике и может быть использовано в технологии полупроводниковых интегральных микросхем (ИМС).Известен способ изготовления межкомпонентной изоляции компонентов интегральных схем 1, включающий формирование канавок в полупроводниковой пластине, нанесение проводникового слоя высокой проводимости, нанесение изолирующего слоя и вскрытие карманов шлифовкой.Недостаток известного способа в неэффективности использования рабочей площади пластины и высокой трудоемкости процесса.Известен способ изготовления межкомпонентной изоляции интегральных схем 2,включающий нанесение маскирующего слоя на полупроводниковую подложку, фотолитографию разделительных областей, травление канавок и заполнение канавок термическим окислом кремния.К недостаткам известного метода относятся наличие эффекта птичья голова слой кремния, осажденный на нетравленых участках пластины, закрытых маской 51 О 2-513 М 4,также переходит при термическом окислении в 5102, что ведет к увеличению толщины слоя, что в свою очередь увеличивает время окисления кремния на канавках растущий окисел образуется за счет стенок и дна канавок, причем от стенок больше, что увеличивает неперпендикулярность стенок канавок к поверхности пластины. Это заставляет увеличивать геометрические размеры изолирующих областей, что снижает степень интеграции.Наиболее близким по техническому решению является способ изготовления межкомпонентной изоляции интегральных схем 3, включающий нанесение в качестве маскирующего слоя пленки вентильного металла, литографию разделительных областей,травление канавок, заполнение канавок термическим окислом и удаление пленки вентильного металла.Недостатком данного метода является то, что низкие температуры не обеспечивают необходимой воспроизводимости процесса. Более высокие температуры нежелательны при изготовлении интегральных схем с высокой степенью интеграции. При формировании структур с высокой степенью интеграции могут возникнуть проблемы, связанные с удалением окисла вентильного металла. В результате накладываются ограничения на минимальные размеры областей, что приводит к снижению разрешающей способности известного способа.Задачей настоящего изобретения является получение технического результата, который выражается в понижении температуры взрыва контактной маски, что позволит расширить диапазон используемых рабочих материалов, вследствие критичности ряда материалов к высоким температурам.Задача достигается тем, что на полупроводниковую подложку наносят маскирующий слой вентильного металла, проводят литографию разделительных областей, травление канавок, заполнение канавок термическим окислом кремния и удаление пленки вентильного металла, отличающийся тем, что в качестве вентильного используют металл, удаление которого осуществляют при температуре 300-350 С под давлением (3,73-3,82)-107 Па в среде водорода в течение 30 минут.Новым в способе является то, что в качестве материала маски используется цирконий с примесью никеля в количестве 1-3 , титан или ниобий, которые при термообработке в среде водорода с избыточным давлением (3,73-3,82)-107 Па в течение 30 минут при 300350 С полностью удаляются струей осушенного воздуха.За счет существенного уменьшения ширины разделительных канавок увеличивается степень интеграции компонентов ИМС.Так, с разрешающей способностью литографии 3,6 мкм по цирконию, после операции гидрирования металла, толщиной 1 мкм зазор получается равным 1 мкм, что дает вь 1 игрь 1 ш 3 мкм на каждой разделительной канавке.Способ позволяет повысить степень интеграции компонентов интегральных схем, а также существенно снизить температуру обработки металла.На фиг. 1 (а-е) изображены отдельные этапы технологического процесса создания межкомпонентной изоляции ИС.На поверхность полупроводниковой подложки 1 (фиг. 1, а) осаждается пленка металла 2(фиг. 1, а), затем соответствующими литографическими способами вытравливаются дорожки 3 (фиг. 1, Ь) в слое металла, после этого плазмохимическим травлением создаются разделительные дорожки. Затем термическим окислением заполняют разделительные канавки слоем окисла 4 (фиг. 1, с), затем оставшаяся металлическая пленка переводится в гидрид 5 (фиг. 1, (1), за счет объемного роста гидрида структура разрушается и легко удаляется вместе с пленкой окисла, нанесенного на металл 6 (фиг. 1, е).В результате проведения перечисленных операций формируется межкомпонентная изоляция 6 (фиг. 1, е), причем предварительное нарушение целостности слоя вентильного металла за счет отжига в водородной среде позволяет использовать технологию с меньшими размерами, т.е. повысить разрешающую способность.Примеры реализации. 1. На кремниевой пластине с удельным сопротивлением 10 Омсм формировали об ласть р с концентрацией атомов фосфора 1021 см 3. Затем при температуре 1323 К осаждали из газовой фазы эпитаксиальную пленку р-типа толщиной 3 мкм с концентрацией атомов фосфора 1016 см 3. Далее на вакуумной установке Оратория осаждали слой вентильного металла циркония (с примесью никеля 1 ) толщиной 1 мкм, затем литографическим методом формировали дорожки в пленке циркония шириной 4 мкм. Затем плазмохимическим травлением на установке УВП-2 создавали разделительные канавки глубиной 3,5 мкм. После этого проводили заполнение разделительных канавок термическим окислом кремния в парах воды при температуре 1323 К в течение 3,5 часов при давлении 2 атм. После этого термическим наводораживанием циркония при температуре 300 С в течение 30 мин переводили оставшуюся пленку циркония в гидрид и удаляли гидридную пленку металла струей осушенного воздуха.2. На кремниевой пластине с удельным сопротивлением 10 Омхсм формировали р сконцентрацией атомов фосфора 1021 см 3. Затем при 1323 К осаждали из газовой фазы эпитаксиальную пленку р-типа толщиной 3 мкм с концентрацией атомов фосфора 1016 см 3. Далее на вакуумной установке Оратория осаждали слой вентильного металла циркония толщиной 1,5 мкм, затем литографическим методом формировали дорожки в пленке циркония шириной 4 мкм. Затем плазмохимическим травлением на установке УВП-2 создавалиРЗЗДСЛИТСЛЬНЫС канавки ГЛубИНОЙ 3 МКМ. ПОСЛС ЭТОГО ПрОВОДИЛИ ЗЗПОЛНСНИС раздели 3тельных канавок термическим окислом кремния в парах воды при температуре 1323 К в течение 3,5 часов при давлении 2 атм. После этого термическим наводораживанием циркония при температуре 350 С в течение 45 мин переводили оставшуюся пленку циркония в гидрид и удаляли гидридную пленку металла струей осушенного воздуха.3. На кремниевой пластине с удельным сопротивлением 10 Омсм формировали рсконцентрацией атомов фосфора 1021 см 3. Затем при 1323 К осаждали из газовой фазы эпитаксиальную пленку р-типа толщиной 3 мкм с концентрацией атомов фосфора 1016 см 3. Далее на вакуумной установке Оратория осаждали слой вентильного металла титана толщиной 1 мкм затем литографическим методом формировали дорожки в пленке титана шириной 4 мкм. Затем плазмохимическим травлением на установке УВП-2 создавали разделительные канавки глубиной 3 мкм. После этого проводили заполнение разделительных канавок термическим окислом кремния в парах воды при температуре 1323 К в течение 3,5 часов при давлении 2 атм. После этого термическим наводораживанием титана при температуре 400 С в течение 30 мин переводили оставшуюся пленку титана в гидрид и удаляли гидридную пленку металла струей осушенного воздуха.4. На кремниевой пластине с удельным сопротивлением 10 Омсм формировали р сконцентрацией атомов фосфора 1021 см 3. Затем при 1323 К осаждали из газовой фазы эпитаксиальную пленку р-типа толщиной 3 мкм с концентрацией атомов фосфора 1016 см 3. Далее на вакуумной установке Оратория осаждали слой вентильного металла ниобия толщиной 1 мкм, затем литографическим методом формировали в пленке ниобия дорожки шириной 4 мкм. Затем плазмохимическим травлением на установке УВП-2 создавали разделительные канавки глубиной 3 мкм. После этого проводили заполнение разделительных канавок термическим окислом кремния в парах воды при температуре 1323 К в течение 3,5 часов при давлении 2 атм. После этого термическим наводораживанием ниобия при температуре 250 С в течение 30 мин переводили оставшуюся пленку ниобия в гидрид иудаляли гидридную пленку металла струей осушенного воздуха.1. Патент США, Мг 3691999, кл.123-8.1, 1972. 2. Патент США Не 3579391, кл. 148-175, 1971. 3. А.с. Не 897060.Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: H01L 21/76

Метки: межкомпонентной, изготовления, способ, интегральных, микросхем, изоляции

Код ссылки

<a href="https://by.patents.su/4-6943-sposob-izgotovleniya-mezhkomponentnojj-izolyacii-integralnyh-mikroshem.html" rel="bookmark" title="База патентов Беларуси">Способ изготовления межкомпонентной изоляции интегральных микросхем</a>

Предыдущий патент: Чугун

Следующий патент: Способ кристаллизации производного тетрагидропиридина и полученные кристаллические формы

Случайный патент: Промежуточный ковш