Способ получения тетрафторида кремния и устройство для осуществления способа

Номер патента: 15295

Опубликовано: 30.12.2011

Авторы: Липай Владимир Анатольевич, Нагула Петр Константинович, Телущенко Елена Анатольевна, Степаненко Николай Валерьевич, Степаненко Валерий Николаевич, Максименко Николай Филиппович, Матюта Александр Сергеевич

Текст

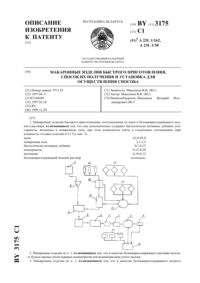

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА(71) Заявители Степаненко Валерий Николаевич Степаненко Николай Валерьевич Матюта Александр Сергеевич Липай Владимир Анатольевич(72) Авторы Степаненко Валерий Николаевич Степаненко Николай Валерьевич Матюта Александр Сергеевич Телущенко Елена Анатольевна Максименко Николай Филиппович Нагула Петр Константинович Липай Владимир Анатольевич(73) Патентообладатели Степаненко Валерий Николаевич Степаненко Николай Валерьевич Матюта Александр Сергеевич Липай Владимир Анатольевич(56) СТЕПАНЕНКО Н.В. Фторидно-гидридная технология получения поликристаллического солнечного кремния из продуктов переработки апатитов Автореф. дис. - Минск, 2002. - С. 4-7.2182558 1, 2002.4529576, 1985.4446120, 1984.93003305 , 1995.5242670 , 1993.4900530, 1990.(57) 1. Способ получения тетрафторида кремния, при котором загружают кремнефторид натрия в реактор, герметизируют его, при постоянном перемешивании нагревают кремнефторид натрия до температуры сушки, сушат и продувают инертным газом, откачивают смесь газа и испаренной влаги, проводят термическое разложение кремнефторида натрия 15295 1 2011.12.30 в реакторе, при этом контролируют изменение интенсивности процесса разложения и момент его окончания, разделяют на порции и последовательно отводят выделяющийся газообразный тетрафторид кремния из реактора и конденсируют его в баллоне-конденсаторе,при этом регулируют подачу хладагента на индивидуальное охлаждение баллона, после чего баллон герметизируют и принудительно расхолаживают реактор, причем в ходе процесса разложения измеряют расход и величины порций. 2. Устройство для получения тетрафторида кремния способом по п. 1, включающее реактор 1 со средством для загрузки и поддерживания кремнефторида натрия нагреватель 9,греющая часть которого охватывает нижнюю часть корпуса реактора 1 баллоны-конденсаторы 18, помещенные в криостаты 20 систему разделения выделяемого в реакторе тетрафторида кремния на порции, включающую средства для подачи порций последовательно в отдельные баллоны-конденсаторы - трубопровод 6 для подачи выделяющегося газообразного тетрафторида кремния от реактора 1 к баллонам-конденсаторам 18 через коллектор 16, в который переходит трубопровод 6, и трубопроводы 17, которые объединяет коллектор 16 систему регулирования подачи хладагента к каждому баллону-конденсатору, включающую устройства редуцирования 35 и расходомер 36 охладитель корпуса реактора систему улавливания и нейтрализации сбросов и утечек тетрафторида кремния, установленную на трубопроводе 22, присоединенном к коллектору 16, включающую последовательно установленные колонку с поглотителем 23, ловушку 24, вакуумный насос 25, оросительно-барботажную установку 26 и вытяжной вентилятор 27 спецвентиляции, соединенный с выходом оросительно-барботажной установки 26 трубопровод 10 с запорной арматурой,присоединенный к реактору 1 через отверстие в его корпусе систему измерения величины порций и определения момента завершения процесса разложения, связанную с трубопроводом 6, включающую расходомер 15 и встроенный таймер систему глубокой финишной очистки продувочного газа, включенную последовательно между источником продувочного газа - баллоном 38 с инертным газом - и реактором 1, включающую трубопровод 37,соединенный с трубопроводом 6 и фильтр тонкой очистки 13, расположенный на трубопроводе 6 при этом реактор 1 оснащен системой перемешивания загрузки. 3. Устройство по п. 2, отличающееся тем, что реактор 1 имеет отдельный загрузочный люк 4 с разъемным герметичным соединением 5, связанным гибкой связью с трубопроводом 6, и отдельный разгрузочный люк 7 со съемным колпаком 8, а также отверстие,удаленное по длине реактора 1 от загрузочного люка 4 и связанное гибкой связью с трубопроводом 10, выполняющим функции отвода газов при продувках кремнефторида натрия, кроме того, греющая поверхность нагревателя 9 реактора 1 охватывает нижнюю часть его корпуса, а охладитель реактора охватывает верхнюю часть его корпуса. 4. Устройство по п. 3, отличающееся тем, что система регулирования подачи хладагента - жидкого азота к баллонам-конденсаторам 18 содержит индивидуальные для каждого баллона-конденсатора 18 сосуды с жидким азотом 34, которые оснащены элементами передавливания 31, которые напорной частью связаны с узлом дозированной подачи сжатого газа в объем каждого сосуда над зеркалом жидкого азота, а подающей частью - с объемами криостатов 20, в которые помещены баллоны-конденсаторы 18, которые оснащены датчиками температуры 28. 5. Устройство по п. 4, отличающееся тем, что система глубокой финишной очистки продувочного газа выходным трубопроводом подсоединена к линии подачи тетрафторида кремния из реактора 1 к баллонам-конденсаторам 18. Изобретение относится к области химической технологии, в частности технологии получения тетрафторида кремния. Известны постоянно растущие потребности тетрафторида кремния для производств силиконосодержащих веществ, кремния и его изотопов для микроэлектроники и других отраслей промышленности. 2 15295 1 2011.12.30 Известны способы получения тетрафторида кремния. Известен способ получения кремния заявка Японии 63-74910, МПК 01 33/10,включающий получение тетрафторида кремния. Способ заключается в том, что кремнефторид металла, например 26, подвергают термообработке при температуре ниже температуры разложения соли, при давлении не меньше 20 мм рт. ст. для очистки тетрафторида кремния от легколетучих примесей. После чего кремнефторид металла разлагают, выделяют тетрафторид кремния, который соединяют с натрием и получают кремний. Названный способ не преследует цель выделения чистого тетрафторида кремния как самостоятельного продукта. Кроме того, способ не предусматривает очистку от труднолетучих примесей,отделяющихся при более высоких температурах, соответствующих разложению соли. Известен способ получения тетрафторида кремния путем взаимодействия водного раствора кремнефтористоводородной кислоты с концентрированной серной кислотой при обеспечении турбулентности внутри зоны реакции с последующим отделением полученного газообразного тетрафторида кремния от жидкой серной кислоты. Способ приведен в патенте 4900530 опубл. 13.02.90, МПК 01 33/02. К недостаткам названного способа следует отнести то, что газообразный тетрафторид кремния в присутствии даже незначительного количества воды моментально гидролизуется. В результате образуются гексафтордисилоксан и плавиковая кислота, которая является высококоррозионной. Реализация этого способа требует применения специальных материалов и высокоселективной очистки тетрафторида кремния 4, что приводит к удорожанию конечного продукта. В способе получения кремния, реализуемом фирмой, ., опубликованном в Интернете,. 11/16/2000. 2000, ., на начальном этапе изготавливают тетрафторид кремния непосредственным разложением кремнефтористоводородной кислоты 26 2642 . Однако названный способ обладает следующими недостатками. Тетрафторид кремния непосредственно из кремнефтористоводородной кислоты получают одновременно с фтористым водородом. На практике в производственных условиях дешевую кремнефтористоводородную кислоту получают при переработке апатита в удобрения, причем кислоту получают не концентрированной, а в виде 12-14 -ного раствора. Подвергать такую кислоту термическому разложению нецелесообразно, поскольку фтористый водород обязательно взаимодействует с молекулами воды из раствора, в результате чего образуется фтористоводородная (плавиковая) кислота, утилизация которой требует больших затрат для обеспечения экологической чистоты промышленного производства. Выделение этой кислоты для использования в промышленных целях требует больших вложений и ведет к удорожанию реализации способа тетрафторид кремния, образующийся при разложении кремнефтористоводородной кислоты, также реагирует с молекулами воды из раствора, что приводит к увеличению количества фтористоводородной кислотыпо реакции 22424 и потере производимого тетрафторида кремния 4. Известен также способ получения кремния, описанный в патентах США 4529576 заявл. 27.12.82, 453457 опублик. 16.07.85, МПК 01 33/02 и 4446120 МПК 01 33/02, в котором на начальном этапе получают тетрафторид кремния. В качестве исходного соединения используется отход производства фосфорных удобрений, содержащий кремнефтористоводородную кислоту 26. Раствор кремнефтористовородной кислоты обрабатывают фторидом щелочного металла, например фторидом натрия, и получают кремнефторид натрия 26 по реакции 262262. 3 15295 1 2011.12.30 Осадок отмывают, высушивают и затем разлагают с выделением газообразного тетрафторида кремния 4 при 650 по реакции 2642. Использование при получении кремнефторида натрия фторида щелочного металла приводит к тому, что после отделения осадка кремнефторида натрия остается маточный раствор фтористоводородной кислоты , утилизация которого требует дополнительных затрат. Способ, описанный в патенте 2182558 заявл. 28.09.2001, опубл. 20.05.2002 // Бюл.14, заключается в том, что кремнефторид натрия 26 выдерживают при температуре 300-350 и пониженном давлении до 5 мм рт. ст., затем реакционную массу обрабатывают фтором, после чего 26 подвергают термическому разложению с одновременным отводом газообразного тетрафторида кремния 4. Способ имеет следующие недостатки. Засыпка 26 имеет высокое остаточное содержание вредных примесей в неподвижном слое засыпки даже после вакуумирования и отгонки. В способе применяют фтор для обработки засыпки в количестве 1-2 массы засыпки. Известны токсичность фтора и сложность обращения с ним, поэтому очевидна повышенная степень опасности способа. Количество подаваемого фтора определяется весьма условно с погрешностью 200 . Недостаточное количество фтора дает неполноту связывания вредных примесей, то есть часть загрязнений остается в реакторе. Избыточное количество фтора создает трудности утилизации его соединений на выходе из установки, а также дополнительные расходы на его закупку. Фтор и разбавляющие его инертные газы не полностью могут быть удалены из засыпки и объема реактора при вакуумировании. С точки зрения процесса конденсации тетрафторида кремния (температура кипения-конденсации примерно равна -65 ) эти газы являются неконденсируемыми из-за весьма низкой их температуры конденсации (температура кипения-конденсации фтора примерно равна -188 ). Присутствие этих газов ухудшает интенсивность конденсации, что приводит к увеличению длительности процесса и перерасходу жидкого азота, охлаждающего баллон-конденсатор. Способ по масштабности приемлем только для лабораторного производства. Наиболее близким по технической сути к заявляемому изобретению является способ получения тетрафторида кремния путем термического разложения кремнефторида натрия,описанный в Степаненко Н.В. Фторидно-гидридная технология получения поликристаллического солнечного кремния из продуктов переработки апатитов Дис. на соиск. уч. степени канд. технич. наук по спец. 05.27.06. - Минск, 2002. - С. 174 и принятый в качестве прототипа заявляемого изобретения. Способ заключается в следующем. Получают исходный продукт - порошкообразный кремнефторид натрия 26 путем нейтрализации отхода переработки апатита - кремнефтористоводородной кислоты карбонатом натрия. Сушат исходный продукт. Насыпают высушенный кремнефторид натрия на противни. Помещают противни с насыпанным кремнефторидом натрия в реактор. Герметизируют реактор. Нагревают и поддерживают температуру термического разложения с выделением газообразного тетрафторида кремния 4 согласно реакции(1) 2624. Газ отводят по трубопроводам и конденсируют в баллоне-конденсаторе. Твердая фаза фторида натрияостается на противнях. До начала и после окончания процесса реактор и баллон-конденсатор взвешивают, тем самым определяют степень разложения исходной соли и количество наработанного тетрафторида кремния. После окончания процесса герметизируют баллон-конденсатор, охлаждают реактор, продувают реактор и прилегающие трубопроводы инертным газом с 4 15295 1 2011.12.30 целью очистки их от токсичного газообразного тетрафторида кремния, газовую смесь направляют на химпоглотитель, ловушку и сбрасывают в атмосферу. Реактор отсоединяют и разгерметизируют, освобождают его от противней с фторидом натрия и готовят к следующей загрузке. Отсоединяют баллон-конденсатор. Вместо извлеченного устанавливают пустой баллон-конденсатор. Способ, принятый за прототип, имеет следующие недостатки. После сушки кремнефторида натрия, перед термическим разложением допускают его контакт с атмосферой, в результате чего в него попадают влага и кислород, оказывающие отрицательное воздействие на состав конечного продукта. Известно, что чем выше чистота этого продукта, тем выше его цена на рынке. Так, с началом процесса термического разложения (1) начинается процесс гидролиза(2 а) 242262. В свою очередь, фтористый водородсвязывает влагу, образуя с ней прочные водородные связи(4) 4226. Плавиковая кислота, кислород вызывают коррозию материалов оборудования продукты коррозии, так же как и результаты реакций (2, 3 и 4), загрязняют конечные продукты - тетрафторид кремния и фторид натрия, что является основным недостатком способа. Кроме того, процессы с образованием разных соединений кремния и фтора, описанные формулами (2 и 4), уменьшают выход конечного продукта. Засыпки кремнефторида натрия как в процессе сушки, так и в процессе термического разложения неподвижны. Влага и образующиеся молекулы газа 4 диффундируют из слоев засыпки, и эта диффузия тем более затруднена, чем толще засыпка и чем дальше слой находится от поверхности. Кроме того, поверхностные слои засыпки нагреваются быстрее, чем глубинные, и, соответственно, с выделением 4 из 26 превращаются в поверхностные пленки , которые дополнительно затрудняют выход из глубинных слоев молекул 4. При этом доля 4, которая не смогла по вышеизложенным причинам выйти из слоя в свободный объем реактора, при расхолаживании реактора может вступить св реакцию рекомбинации 4226. Этот процесс делает очевидными безвозвратные потери энергии на предыдущее разложение 26, уменьшение выхода 4 и загрязнение остатка , который также является востребованным коммерческим продуктом, кремнефторидом натрия 26. Первые порции тетрафторида кремния, получаемые в процессе термического разложения кремнефторида натрия, содержащего остатки влаги и другие загрязняющие примеси, естественно, наиболее загрязнены менее загрязнены по убывающей последующие порции. Но эти первые порции не отделяются, а естественным путем смешиваются с остальной получаемой массой конечного продукта в едином баллоне-конденсаторе, что заранее обуславливает получение конечного продукта с загрязняющими включениями. В процессе разложения расход газа, идущего от зоны разложения в зону конденсации,не контролируется. Это не дает возможности определить реальную картину изменения интенсивности процесса во времени. Суждение об окончании процесса только по давлению может быть ошибочным, т.к. давление в системе может не уменьшаться из-за присутствия неконденсируемых газов или сбоев в процессе охлаждения баллона-конденсатора. Нечеткое определение момента окончания разложения при запоздалом окончании процесса может привести к неоправданному перерасходу энергии, подводимой на разложение, и 5 15295 1 2011.12.30 хладагента, подаваемого на конденсацию, а при преждевременном окончании - к неполному разложению исходного продукта, а в конечном счете - к ухудшению эффективности и экономичности процесса. В прототипе не регулируется подача хладагента на конденсацию, что ухудшает экономические характеристики процесса, т.к. допускает перерасход хладагента. В прототипе медленное естественное охлаждение реактора обуславливает длительность простоя между окончанием процесса и началом перезагрузки, а значит, в целом уменьшает производительность способа. В прототипе продувочные инертные газы насыщены влагой и кислородом и, попадая в рабочие зоны с газами, влага и кислород усугубляют недостатки, отмеченные в п. 1 перечня недостатков прототипа. В прототипе возможно случайное попадание токсичного тетрафторида кремния, проходящего через колонку с поглотителем, в окружающую среду. Аналогами заявляемого устройства служат 1. В патенте 4900530 опубл. 13.02.90, МПК С 01 33/02 представлено устройство для получения тетрафторида кремния, включающее реактор в форме трубы, разделительную и промывную колонны, наполненные кольцами Рашига, теплообменник, очистительную колонну и соединительные линии. К недостаткам устройства относятся следующие получение тетрафторида кремния на данном устройстве осуществляется непосредственно из кремнефтористоводородной и концентрированной серной кислот при высоких темпертурах реакции, что требует применения таких коррозионно-стойких материалов,как тефлон, поливинилдиен фторид и др., что приводит к удорожанию целевого продукта при получении тетрафторида кремния попутно образуется фтороводород, что делает процесс экологически опасным, а к конструкционным материалам предъявляет дополнительные повышенные требования на предлагаемом устройстве невозможно реализовать заявляемый способ. 2. В патенте 2182558 заявл. 28.09.2001, опубл. 20.05.2002 // Бюл.14 описано устройство получения тетрафторида кремния, включающее бункер для исходного сырья,реактор, снабженный датчиками температуры и манометрами, сборник тетрафторида кремния, охлаждаемый жидким азотом, сборник для отработанной твердой фазы. Устройство имеет следующие недостатки засыпка 26 не перемешивается, что обуславливает остаточное содержание вредных примесей в неподвижном слое засыпки даже после вакуумирования и отгонки отсутствует система нейтрализации отработанных продувочных газов, насыщенных фтором и его соединениями, что ухудшает экологическую безопасность отсутствует система разделения получаемого газа на порции, отличающиеся по чистоте (качеству), - весь выделяемый газ 4 поступает в один баллон-конденсатор, что заранее обуславливает получение конечного продукта с загрязняющими включениями отсутствует прибор, позволяющий определять реальную картину изменения интенсивности процесса во времени нет системы регулирования подачи хладагента в криостат для охлаждения баллонаконденсатора, что ухудшает экономические характеристики процесса, т.к. допускает перерасход хладагента отсутствует система принудительного расхолаживания реактора, что обуславливает длительность простоя между окончанием процесса и началом перезагрузки, а значит, в целом уменьшает производительность способа отсутствует система финишной очистки продувочных инертных газов от влаги и кислорода, что приводит к внесению в реактор дополнительного количества влаги и кислорода, ухудшающих качество получаемого газа устройство по масштабности приемлемо только для лабораторного производства. 6 15295 1 2011.12.30 Главный недостаток состоит в том, что для обработки засыпки в описываемом устройстве применяется фтор, токсичность и сложность работы с которым обуславливают повышенную степень опасности устройства. Фтор и разбавляющие его инертные газы не полностью могут быть удалены из засыпки и объема реактора при вакуумировании. С точки зрения процесса конденсации тетрафторида кремния (температура кипения-конденсации примерно равна -65 ) эти газы являются неконденсируемыми из-за весьма низкой их температуры конденсации (температура кипения-конденсации фтора примерно равна -188 ). Присутствие этих газов ухудшает интенсивность конденсации, что приводит к увеличению длительности процесса и перерасходу жидкого азота, охлаждающего баллон-конденсатор. В устройстве нет элементов для дозирования фтора. Количество подаваемого фтора(1-2 массы засыпки) определяется весьма условно с точностью 200 . Недостаточное количество фтора дает неполноту связывания вредных примесей, то есть часть загрязнений остается в реакторе. Избыточное количество фтора создает трудности утилизации его соединений на выходе из установки, а также дополнительные расходы на его закупку. 3. Наиболее близким к заявляемому устройству является устройство, описанное в Степаненко Н.В. Фторидно-гидридная технология получения поликристаллического солнечного кремния из продуктов переработки апатитов Дис. на соиск. уч. степени канд. технич. наук по спец. 05.27.06. - Минск 2002. - С. 174. и взятое авторами изобретения в качестве прототипа. Взятое в качестве прототипа устройство включает помещенный в электропечь реактор с противнями и насыпанным на них кремнефторидом натрия, баллон для отбора проб,баллон с инертным газом, криостат с залитым в него жидким азотом, баллон-конденсатор,помещенный в криостат, колонку с поглотителем, ловушку, вакуумный насос, фильтр. Для работы установки предварительно просушенный кремнефторид натрия засыпают на противни. Противни с засыпкой помещают в реактор. Реактор подсоединяют трубопроводом к устройству. Устройство вакуумируют, наполняют инертным газом из баллона и вновь вакуумируют. Наполнение-вакуумирование повторяют несколько раз с целью вывода из устройства атмосферного воздуха, кислорода, влаги. В один криостат помещают баллон-конденсатор, в другой - колонку с поглотителем, колонку и баллон-конденсатор подключают к устройству, в криостаты заливают жидкий азот. В рабочем состоянии устройства включают электропечь, нагревают реактор с противнями и насыпанным на них кремнефторидом натрия. При термическом разложении кремнефторида натрия выделяется газообразный тетрафторид кремния, который по трубопроводу проходит через фильтр, а затем поступает в баллон-конденсатор, погруженный в жидкий азот в криостате. В баллоне-конденсаторе газообразный тетрафторид кремния охлаждается и конденсируется. Окончание процесса определяется по манометру режим считается завершенным, если показание манометра достигло минимального значения и стабилизировалось. В ходе процесса в любой момент можно подключить ранее отвакуумированный баллон для отбора проб и снова его отключить (с помощью вентиля). По окончании рабочего режима баллон-конденсатор герметизируется, устройство несколько раз наполняется инертным газом и вакуумируется, при этом сдуваемая смесь газов проходит через колонку с поглотителем и сбрасывается в атмосферу. После чего баллон-конденсатор отсоединяют от подводящего трубопровода, извлекают из криостата,освободив место для пустого баллона. Реактор после его естественного охлаждения разгерметизируют, извлекают из него противни с порошкообразным остатком смесии непрореагировавшего 26 и перезагружают противни новой порцией. Недостатки прототипа устройства следующие. Отсутствует система перемешивания порошкообразного 26 в реакторе. Влага и образующиеся молекулы газа 4 диффундируют из неподвижных слоев засыпки, и эта диффузия тем более затруднена, чем толще засыпка и чем дальше слой находится от по 7 15295 1 2011.12.30 верхности. Кроме того, поверхностные слои засыпки нагреваются быстрее, чем глубинные, и, соответственно, с выделением 4 из 26 превращаются в поверхностные пленки , которые дополнительно затрудняют выход из глубинных слоев молекул 4. При этом доля 4, которая не смогла по вышеизложенным причинам выйти из слоя в свободный объем реактора, при расхолаживании реактора может вступить св реакцию рекомбинации 4226. Этот процесс делает очевидными безвозвратные потери энергии на предыдущее разложение 26, уменьшение выхода 4 и загрязнение остатка , который также является востребованным коммерческим продуктом. Весь выделяемый газ 4 поступает в один баллон-конденсатор, что заранее обуславливает получение конечного продукта с загрязняющими включениями. Первые порции тетрафторида кремния, получаемые в процессе термического разложения кремнефторида натрия, наиболее загрязнены менее загрязнены по убывающей последующие порции. Но эти первые порции не отделяются, а естественным путем смешиваются с остальной получаемой массой конечного продукта в единственном баллоне-конденсаторе. В устройстве, принятом за прототип, отсутствует прибор, который позволял бы определить реальную картину изменения интенсивности процесса во времени. Суждение об окончании процесса только по давлению может быть ошибочным, т.к. давление в системе может не уменьшаться из-за присутствия неконденсируемых газов или сбоев в процессе охлаждения баллона-конденсатора. Нечеткое определение момента окончания разложения при запоздалом окончании процесса может привести к неоправданному перерасходу энергии, подводимой на разложение, и хладагента, подаваемого на конденсацию, а при преждевременном окончании - к неполному разложению исходного продукта, а в конечном счете - к ухудшению эффективности и экономичности процесса. В прототипе нет системы регулирования подачи хладагента в криостат для охлаждения баллона-конденсатора, что ухудшает экономические характеристики процесса, т.к. допускает перерасход хладагента. В прототипе отсутствует охладитель реактора. Медленное естественное охлаждение реактора обуславливает длительность простоя между окончанием процесса и началом перезагрузки, а значит, в целом уменьшает производительность способа. В прототипе отсутствует система финишной очистки продувочных инертных газов от влаги и кислорода. Попадая в рабочие зоны с газами, влага и кислород усугубляют недостатки, отмеченные в п. 1 перечня недостатков прототипа. В прототипе недостаточно надежна система нейтрализации сбрасываемого токсичного тетрафторида кремния (чистого или в смеси с продуваемым инертным газом), т.к. эта система включает в себя только колонку с поглотителем и охлаждаемую жидким азотом ловушку. Названные аппараты периодического действия. Реально может случиться ситуация, при которой испарился жидкий азот или выработался запас поглотителя в колонне. В этих ситуациях токсичный тетрафторид кремния может попасть в окружающую среду. То есть прототип не оборудован системой, сопряженной со спецвентиляцией, которая бы дублировала и дополняла аппараты периодического действия, а кроме того, улавливала бы и нейтрализовывала плановые выбросы или аварийные утечки, например, при нарушении герметичности разъемных соединений. Задачей заявляемой группы изобретений является устранение перечисленных недостатков и создание эффективного способа получения качественного продукта и создание устройства для его осуществления. Суть заявляемого способа выражается в следующем. Способ получения тетрафторида кремния, при котором загружают кремнефторид натрия в реактор, герметизируют его, при постоянном перемешивании нагревают кремнефторид натрия до температуры сушки, сушат и продувают инертным газом, откачивают 8 15295 1 2011.12.30 смесь газа и испаренной влаги, проводят термическое разложение кремнефторида натрия в реакторе. При этом контролируют изменение интенсивности процесса разложения и момент его окончания, разделяют на порции и последовательно отводят выделяющийся газообразный тетрафторид кремния из реактора и конденсируют его в баллоне-конденсаторе,при этом регулируют подачу хладагента на индивидуальное охлаждение баллона, после чего баллон герметизируют и принудительно расхолаживают реактор, причем в ходе процесса разложения измеряют расход и величины порций. При этом предотвращается попадание влаги и кислорода между процессами сушки и термического разложения кремнефторида натрия, так как эти процессы проводятся последовательно в одном устройстве. Постоянное перемешивание ставит все нагреваемые частицы засыпки практически в одинаковые температурные условия для осуществления сушки и последующей реакции разложения, обуславливает свободу отвода продуктов сушки и разложения, а также остатков газов, так как длина пути диффузии 4 сводится к минимуму, а именно до величины, не превышающей половины условного диаметра частицы засыпки. А это значит, что перемешивание засыпки позволяет более полно разложить 26, увеличить выход и чистоту коммерческих продуктов 4 и , т.е. перемешивание повышает экономичность. Первую порцию собирают в отдельном баллоне-конденсаторе, а последующие более чистые порции тетрафторида кремния собирают последовательно в других баллонахконденсаторах. Положительный эффект от такого разделения последовательно выделяемых порций тетрафторида кремния заключается в том, что в каждом последовательно наполненном баллоне-конденсаторе чистота конечного продукта выше, чем в предыдущем. А самая низкая чистота, т.е. самое высокое содержание загрязняющих примесей, будет иметь место в том баллоне-конденсаторе, который наполняют первым. Таким образом, с разделением последовательно выделяющихся порций осуществляют естественную сепарацию продукта по качеству, а значит и по цене, в результате чего получают возможность поставок продукта потребителям соответственно их требованиям к качеству. Тем самым могут быть исключены или уменьшены затраты на очистку продукта специальными способами и устройствами. В заявляемом способе расход тетрафторида кремния измеряют с целью контроля за интенсивностью процесса термического разложения, а также за степенью заполнения во времени первого и остальных баллонов-конденсаторов. Окончание процесса определяют по падению величины расхода до нуля. В этот момент подачу энергии на разложение прекращают, а подачу хладагента на охлаждение баллонов-конденсаторов сводят к минимуму или прекращают. Таким образом, не допускается перерасход энергии и хладагента, т.е. повышается экономичность способа. А измерения расхода и времени заполнения баллонов-конденсаторов дают возможность определять количество каждой наработанной порции продукта. В заявляемом способе подачу хладагента на конденсацию регулируют в зависимости от заданных температур для каждого баллона-конденсатора. Это предотвращает перерасход хладагента, т.е. улучшает экономические характеристики. После окончания процесса охлаждают зону корпуса реактора, не охваченную нагревателем. Благодаря принудительному охлаждению сокращается длительность простоя от момента окончания процесса до начала перегрузки, а значит, увеличивается производительность. В заявляемом способе применяют финишную глубокую очистку продувочных инертных газов от влаги и кислорода. Тем самым предотвращают вредные последствия присутствия влаги и кислорода в рабочем процессе термического разложения, которые отмечены в п. 1 недостатков прототипа. Этим увеличивается экономичность и эффективность способа. 9 15295 1 2011.12.30 В заявляемом способе предусматривают сбор всех возможных сбросов газов и пропускание их через барботажные слои и зоны орошения, где газы нейтрализуются, например, содовым раствором, при этом контролируют изменения качества и организуют корректировку состава нейтрализующего раствора. Такое дополнение к поглощающей колонке гарантирует безопасность, так как исключает попадание токсичных фторидов в атмосферу. Другим объектом изобретения является устройство для получения тетрафторида кремния вышеуказанным способом, которое включает реактор 1 со средством для загрузки и поддерживания кремнефторида натрия нагреватель 9, греющая часть которого охватывает нижнюю часть корпуса реактора 1 баллоны-конденсаторы 18, помещенные в криостаты 20 систему разделения выделяемого в реакторе тетрафторида кремния на порции, включающую средства для подачи порций последовательно в отдельные баллоныконденсаторы - трубопровод 6 для подачи выделяющегося газообразного тетрафторида кремния от реактора 1 к баллонам-конденсаторам 18 через коллектор 16, в который переходит трубопровод 6, и трубопроводы 17, которые объединяет коллектор 16 систему регулирования подачи хладагента к каждому баллону-конденсатору, включающую устройства редуцирования 35 и расходомер 36 охладитель корпуса реактора систему улавливания и нейтрализации сбросов и утечек тетрафторида кремния, установленную на трубопроводе 22, присоединенном к коллектору 16, включающую последовательно установленные колонку с поглотителем 23, ловушку 24, вакуумный насос 25, оросительнобарботажную установку 26 и вытяжной вентилятор 27 спецвентиляции, соединенный с выходом оросительно-барботажной установки 26 трубопровод 10 с запорной арматурой,присоединенный к реактору 1 через отверстие в его корпусе систему измерения величины порций и определения момента завершения процесса разложения, связанную с трубопроводом 6, включающую расходомер 15 и встроенный таймер систему глубокой финишной очистки продувочного газа, включенную последовательно между источником продувочного газа - баллоном 38 с инертным газом - и реактором 1, включающую трубопровод 37,соединенный с трубопроводом 6 и фильтр тонкой очистки 13, расположенный на трубопроводе 6 при этом реактор 1 оснащен системой перемешивания загрузки. Предпочтительно реактор 1 имеет отдельный загрузочный люк 4 с разъемным герметичным соединением 5, связанным гибкой связью с трубопроводом 6, и отдельный разгрузочный люк 7 со съемным колпаком 8, а также отверстие, удаленное по длине реактора 1 от загрузочного люка 4 и связанное гибкой связью с трубопроводом 10, выполняющим функции отвода газов при продувках кремнефторида натрия. Кроме того, греющая поверхность нагревателя 9 реактора 1 охватывает нижнюю часть его корпуса, а охладитель реактора охватывает верхнюю часть его корпуса. Также предпочтительно система регулирования подачи хладагента - жидкого азота к баллонам-конденсаторам 18 содержит индивидуальные для каждого баллонаконденсатора 18 сосуды с жидким азотом 34, которые оснащены элементами передавливания 31, которые напорной частью связаны с узлом дозированной подачи сжатого газа в объем каждого сосуда над зеркалом жидкого азота, а подающей частью - с объемами криостатов 20, в которые помещены баллоны-конденсаторы 18, которые оснащены датчиками температуры 28. Наиболее предпочтительно система глубокой финишной очистки продувочного газа выходным трубопроводом подсоединена к линии подачи тетрафторида кремния из реактора 1 к баллонам-конденсаторам 18. Пример осуществления способа. Порцию предварительно просушенного кремнефторида натрия 26 засыпают в реактор, оборудованный мешалкой и нагревателем. Герметизируют реактор. Включают мешалку. Включают нагреватель, доводят температуру 26 до 190 , сушат 26,10 15295 1 2011.12.30 при этом периодически чередуют подачу в реактор нейтрального продувочного очищенного от влаги и кислорода газа и вакуумную откачку смеси газа и испаренной влаги. Процесс сушки контролируют прибором, измеряющим содержание влаги в откачиваемой газовой смеси. После показания прибора, соответствующего нулевому содержанию влаги,сушку прекращают и ступенчато повышают температуру 26 до 250-300 , 300340 , 500 . Анализ проб собранных в баллонах-конденсаторах порций 4 делают после завершения рабочего процесса. Баллоны-конденсаторы охлаждают жидким азотом, который выдавливают из сосудов Дьюара газообразным азотом контролируя подачу газообразного азота и температуру баллонов-конденсаторов, регулируют интенсивность охлаждения, а значит - интенсивность конденсации 4. Остатки неконденсируемых газов, которые собираются над зеркалом конденсата, откачивают вакуумированием, прерывая на время подачу 4 в баллоны-конденсаторы. По мере необходимости (плановые продувки после окончания процесса, сдувки в ходе процесса, другие причины) газ 4, смесь его с продувочными газами или неконденсируемыми остатками газов сбрасывается через систему нейтрализации в вытяжную вентиляцию. При этом газ проходит колонку с поглотителем, в качестве которого служит фторид натрия, и систему барботажа и орошения, в которой используется содовый раствор(23). В колонке с поглотителем тетрафторид кремния взаимодействует с фторидом натрия по реакции 4226.(5) В системе барботажа и орошения содовый раствор нейтрализует остатки 4 по реакции 2422326222,(6) при этом 26 выпадает в осадок. Образующийся 26 по формулам (5) и (6) по мере накопления сушат и используют в последующих рабочих процессах для загрузки реактора. Используемые для продувок нейтральные газы очищают от влаги и кислорода известными способами. По окончании процесса проверяют заполнение 4 в баллонах. Предельным считают заполнение, если давление газа в баллонах при комнатной температуре не превышает 64 атмосферы, что соответствует заполнению не более 500 г тетрафторида кремния на 1 литр объема. Для этого плавно прекращают охлаждать последний баллон. При обнаружении в нем давления больше нормы избыточный газ выпускают в ближний баллонконденсатор. А в том случае, когда давление в этом баллоне-конденсаторе ниже нормы,снова охлаждают этот баллон, прекращают охлаждение ближнего баллона и из него часть газа дополнительно конденсируют в последнем баллоне. После чего повторяют процедуру проверки заполненности последнего баллона. После доведения до нормы давления в последнем баллоне его герметизируют. После чего подобным образом проверяют заполненность каждого баллона от предпоследнего до первого. Окончательно заполнение баллонов определяют путем точного взвешивания. Описанный способ реализуется заявленным устройством. Преимущества заявляемого устройства заключаются в том, что в известное устройство, содержащее помещенный в электропечь реактор с засыпкой кремнефторида натрия,баллон для отбора проб, баллон с инертным газом, криостат с жидким азотом, баллонконденсатор, помещенный в криостат, колонку с поглотителем, ловушку, вакуумный насос, фильтр, дополнительно включены система перемешивания засыпки в реакторе система разделения последовательных порций выделяемого в реакторе 4 11 15295 1 2011.12.30 расходомер для оценки интенсивности процесса, для определения количества 4,направляемого в баллоны-конденсаторы, и для фиксирования момента завершения рабочего процесса система регулирования подачи хладагента к каждому баллону-конденсатору охладитель реактора система глубокой финишной очистки инертного газа, предназначенного для продувки узлов и систем устройства оросительно-барботажная установка для улавливания и нейтрализации сбросов и утечек тетрафторида кремния, сопряженная со спецвентиляцией. Устройство приведено на фигуре. В целом заявляемое устройство включает в себя следующие узлы и системы. Реактор 1, оборудованный системой перемешивания, которая состоит из мешалки 2,расположенной внутри реактора 1, и механизмов привода и вращения 3 мешалки 2, имеет загрузочный люк 4 с разъемным герметичным соединением 5, связанный гибкой связью с трубопроводом 6 выхода газов из реактора, а также разгрузочный люк 7 со съемным колпаком 8. Реактор оснащен нагревателем 9, греющая часть которого охватывает нижнюю часть корпуса реактора. Реактор оснащен также охладителем (на фигуре не показан), который охватывает верхнюю часть корпуса реактора. В удалении от люка 4 реактор 1 имеет отверстие в корпусе, к которому подсоединен гибкий трубопровод 10 с запорной арматурой, предназначенный для отвода продувочного газа. Основное назначение трубопровода 6 - подача выделяемого в реакторе 1 газообразного тетрафторида кремния на конденсацию в баллоны-конденсаторы, которые выполняют дополнительно функции приемной тары. После реактора 1 на трубопроводе 6 последовательно установлены узел очистки газа от пыли - циклон 11 с бункером-накопителем 12,фильтр тонкой очистки 13, пробоотборники 14, расходомер 15. Далее трубопровод 6 переходит в коллектор 16, который объединяет трубопроводы 17 для подключения баллоновконденсаторов 18, оснащенных запорными органами 19 и помещенных в криостаты 20,объединенные в блок 21. Количество баллонов-конденсаторов 18 и, соответственно, трубопроводов 17, криостатов 20 - более двух каждого наименования - определяется изготовителями устройства. К коллектору 16 подсоединен трубопровод 22, на котором последовательно установлены колонка 23 с поглотителем, ловушка 24, насос вакуумный 25 и, наконец, оросительнобарботажная установка 26, выход из которой соединен с вытяжным вентилятором 27 спецвентиляции. Криостаты 20 оснащены устройствами измерения температуры 28 и соединены трубками 29 с сосудами Дьюара 30, оснащенными элементами 31 передавливания жидкого хладагента (например, жидкого азота), которые с другой стороны подсоединены трубками 32 к трубопроводу 33 подачи сжатого газа, например азота, причем к трубопроводу 33 подсоединен баллон 34 со сжатым газом, и на трубопроводе 33 смонтированы устройства редуцирования 35 и расходомер 36. Устройство имеет систему подачи и финишной глубокой очистки продувочного инертного газа. Эта система подключена к трубопроводу 6 с помощью трубопровода 37. Место соединения трубопроводов 6 и 37 выбрано в промежутке между запорными органами 42 и 43. Трубопровод 37 объединяет узлы системы баллон 38 с инертным продувочным газом, редуктор 39, узел 40 глубокой финишной очистки с использованием в качестве поглощающего реагента, например, цеолитов, модифицированных металлами, и нагреватель 41. На трубопроводах устройства установлены запорные устройства. Из них особую роль в управлении играют запорные органы 42 и 43, которые установлены на трубопроводе 6 соответственно до и после места соединения трубопроводов 6 и 37, а также запорный орган 44, который установлен на линии 10 после реактора 1. Остальные запорные органы условно не пронумерованы. 12 15295 1 2011.12.30 Перед проведением рабочего процесса заявляемое устройство подвергают следующим подготовительным операциям 1. При закрытом запорном органе 42 засыпают в реактор 1 через загрузочный люк 4 порцию кремнефторида натрия, после чего герметизируют соединение 5. Вес порции определяют в соответствии с объемом баллонов-конденсаторов 18. Например, одна из единовременных загрузок кремнефторида натрия в реактор составляет 86 кг. При термическом разложении этого количества соли теоретически (без учета потерь) выделяется 47,6 кг тетрафторида кремния. Если для его конденсации в устройстве установить 10 баллонов-конденсаторов емкостью 40 л каждый, то в каждом баллоне сконденсируется по 4,76 кг. При нормальной температуре 20 давление газа тетрафторида кремния составит примерно 30 атм. 2. Готовят к работе систему глубокой финишной очистки продувочного инертного газа, для чего известными способами кондиционируют поглощающий реагент, помещенный в узел 40, баллон 38 с инертным газом (например, аргоном) подключают его к трубопроводу 37. 3. Подают по трубопроводу 37 периодически газ из баллона 38 через редуктор 39, узел 40, нагреватель 41, открытое запорное устройство 43 в доступную часть трубопровода 6,далее - через пробоотборники 14 и расходомер 15 в коллектор 16, после чего через трубопровод 22 газ удаляют в вентиляцию. В промежутках временного прекращения подачи газа названные участки устройства вакуумируют, включая в работу вакуумный насос 25. После нескольких продувок и вакуумирования отключают баллон 38, закрывают запорный орган 43. Тем самым очищается весь тракт подачи тетрафторида кремния в баллоныконденсаторы. 4. Устанавливают на сосуды Дьюара 30 элементы 31 передавливания жидкого хладагента. 5. Подсоединяют напорные части элементов 31 к трубкам 32, а подающие части элементов 31 - к трубкам 29. 6. Устанавливают баллон 31 и подсоединяют его к трубопроводу 33. 7. Готовят к работе оросительно-барботажную установку 26, для чего заправляют ее раствором соды (23) и проверяют работоспособность элементов установки. 8. Заполняют колонку 23 кондиционным поглотителем - фторидом натрия . 9. Заправляют ловушку 24 жидким азотом. 10. Проверяют работоспособность нагревателей, датчиков температур, вытяжного вентилятора 27. 11. Сушат кремнефторид натрия, для чего 12. включают вращение мешалки 2 13. включают нагреватель 9 и доводят температуру внутри реактора до 19014. открывают запорные органы 42 и 44 15. продувают внутренний объем реактора 1 нагретым инертным очищенным газом. Газ подают из баллона 38 через редуктор 39, узел 40, нагреватель 41, по трубопроводам 37 и 6 через открытый запорный орган 42, циклон 11 с бункером-накопителем 12, загрузочный люк 4 в объем реактора, из которого газ выходит по трубопроводу 10 в спецвентиляцию через установку 26. Продувку делают с перерывами, чередуя ее с вакуумированием с помощью насоса 25. 16. В рабочем процессе запорный орган 44 закрыт, 42 и 43 - открыты, реактор сообщен трубопроводом 6 с коллектором 16, который трубопроводами 17 при открытых запорных органах на них соединен с баллонами-конденсаторами 18. Температурные режимы реактора 1 приводят в соответствие с протеканием термического разложения кремнефторида натрия. 17. Подачу газа из баллона 34 регулируют с помощью устройств редуцирования 35 и расходомера 36. Газ по трубопроводам 33 и 32 поступает через напорные части элементов 13 15295 1 2011.12.30 31 в объем сосуда Дьюара 30 над зеркалом жидкого азота, который передавливается через подающие части элементов 31 в трубки 29, посредством которых подводится в криостат 20, где испаряется и охлаждает баллоны-конденсаторы. Испарившийся азот направляют на вход вентилятора 27. 18. При разложении кремнефторида натрия в реакторе 1 выделяется газообразный тетрафторид кремния 4. Первую порцию 4 по трубопроводам 6 и 17 подают в один из баллонов-конденсаторов 18, где он конденсируется и накапливается. Следующие более чистые порции последовательно конденсируются и накапливаются в остальных баллонахконденсаторах 18. Степень наполнения баллонов-конденсаторов 18 контролируется ориентировочно с помощью расходомера 15, который работает как расходомер и одновременно посредством встроенного таймера дает информацию о количестве подаваемого продукта. 19. В момент нулевого показания расхода на расходомере 15 процесс останавливают. 20. Проверяют заполнение баллонов-конденсаторов. При этом прекращают подачу охлаждающего азота на один из баллонов-конденсаторов 18, как правило, на последний из заполненных, и при повышении температуры контролируют его давление. Избыточное давление стравливают в другие баллоны-конденсаторы, охлаждение которых продолжается. Такую операцию последовательно проводят с каждым из баллонов-конденсаторов,кроме того, который заполнялся первым, постепенно выравнивая давление в них до допустимой величины. Последним проверяют индивидуально давление в том баллонеконденсаторе, который в ряду других первым принял в себя менее чистый тетрафторид кремния в случае обнаружения в нем давления выше нормы избыточный тетрафторид кремния сбрасывают на нейтрализацию в установку 26. 21. Наполняют пробоотборники 14 пробами 4 для последующего анализа его качества. 22. Закрывают вентили на баллонах-конденсаторах 18, на трубопроводах 17, продувают газом из баллона 38 трубопровод 6, коллектор 16. Продувку чередуют с вакуумированием. 23. Отсоединяют наполненные баллоны-конденсаторы 18 и отправляют их на взвешивание и далее - потребителю, а на их место устанавливают чистые баллоны-конденсаторы. 24. Охлаждают корпус реактора с помощью охладителя корпуса (на фигуре не показан). Останавливают вращение мешалки 2. Раскрывают соединения 8 и 5, выгружаютиз реактора, пакуют и отправляют потребителю. 25. Приступают к проведению следующего процесса. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 14

МПК / Метки

МПК: C01B 33/107

Метки: способа, осуществления, получения, способ, тетрафторида, устройство, кремния

Код ссылки

<a href="https://by.patents.su/14-15295-sposob-polucheniya-tetraftorida-kremniya-i-ustrojjstvo-dlya-osushhestvleniya-sposoba.html" rel="bookmark" title="База патентов Беларуси">Способ получения тетрафторида кремния и устройство для осуществления способа</a>

Предыдущий патент: Рекомбинантная клетка Mycobacterium bovis для получения противотуберкулезной вакцины с улучшенной эффективностью

Следующий патент: Контейнерное устройство для хранения мини-клубней картофеля или выращивания рассады

Случайный патент: Система пластмассовых профилей для сборки блоков для закрытия проемов строительных конструкций, профиль рамы и профиль створки для этой системы