Способ производства осесимметричных слоистых металлических заготовок

Номер патента: 17241

Опубликовано: 30.06.2013

Авторы: Хрущев Евгений Викторович, Томило Вячеслав Анатольевич, Клушин Валерий Александрович, Марусич Владимир Иванович, Клубович Владимир Владимирович

Текст

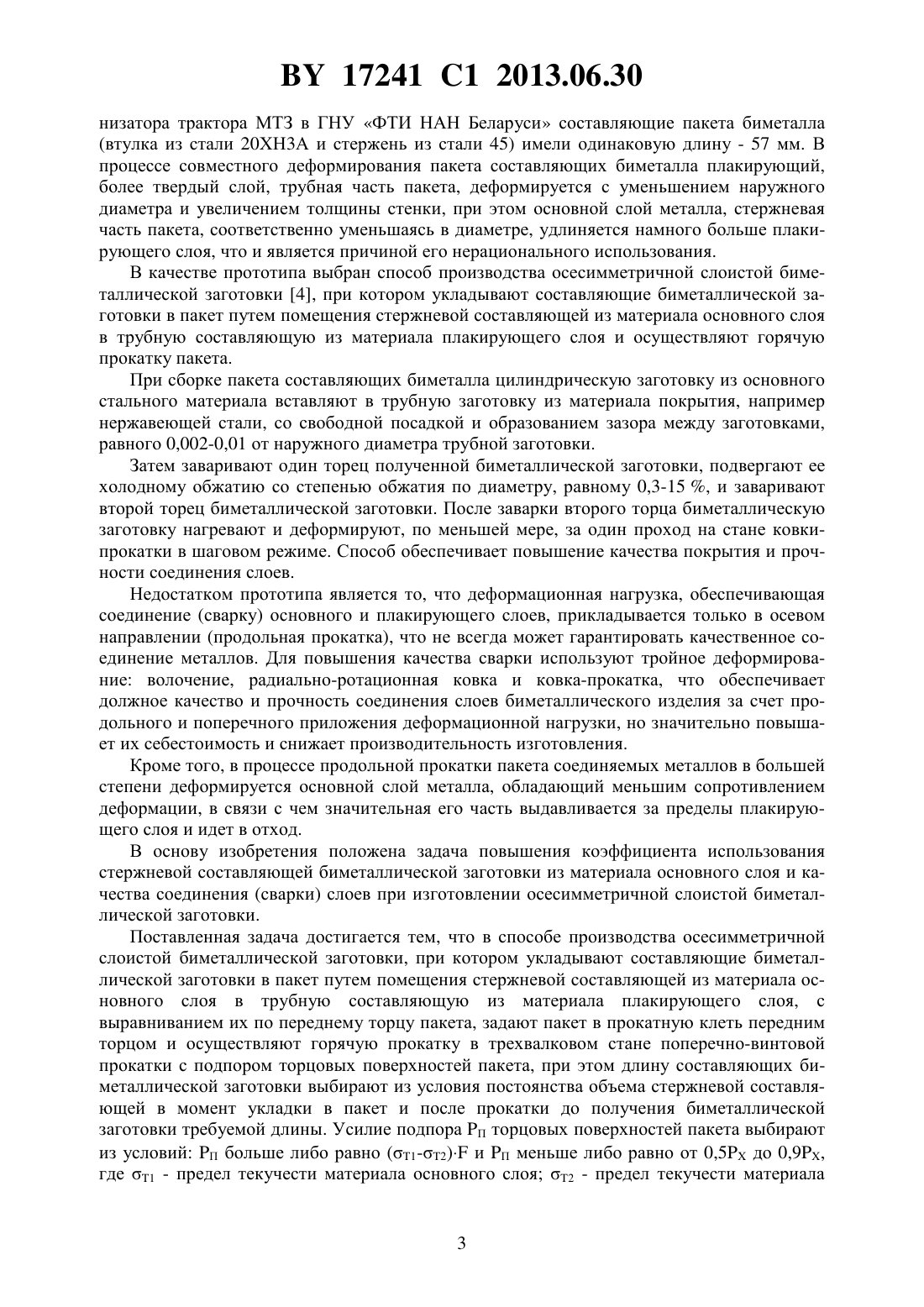

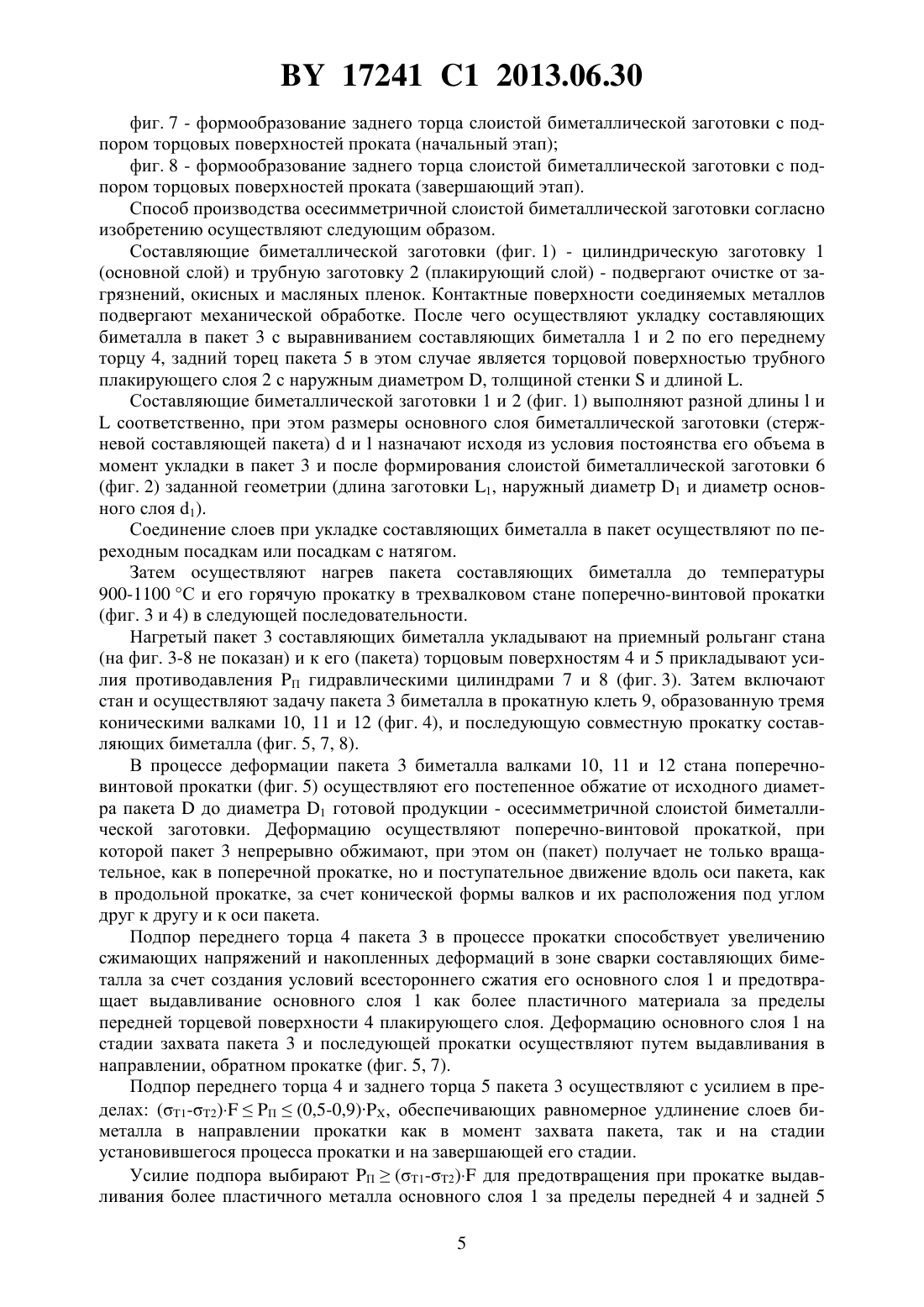

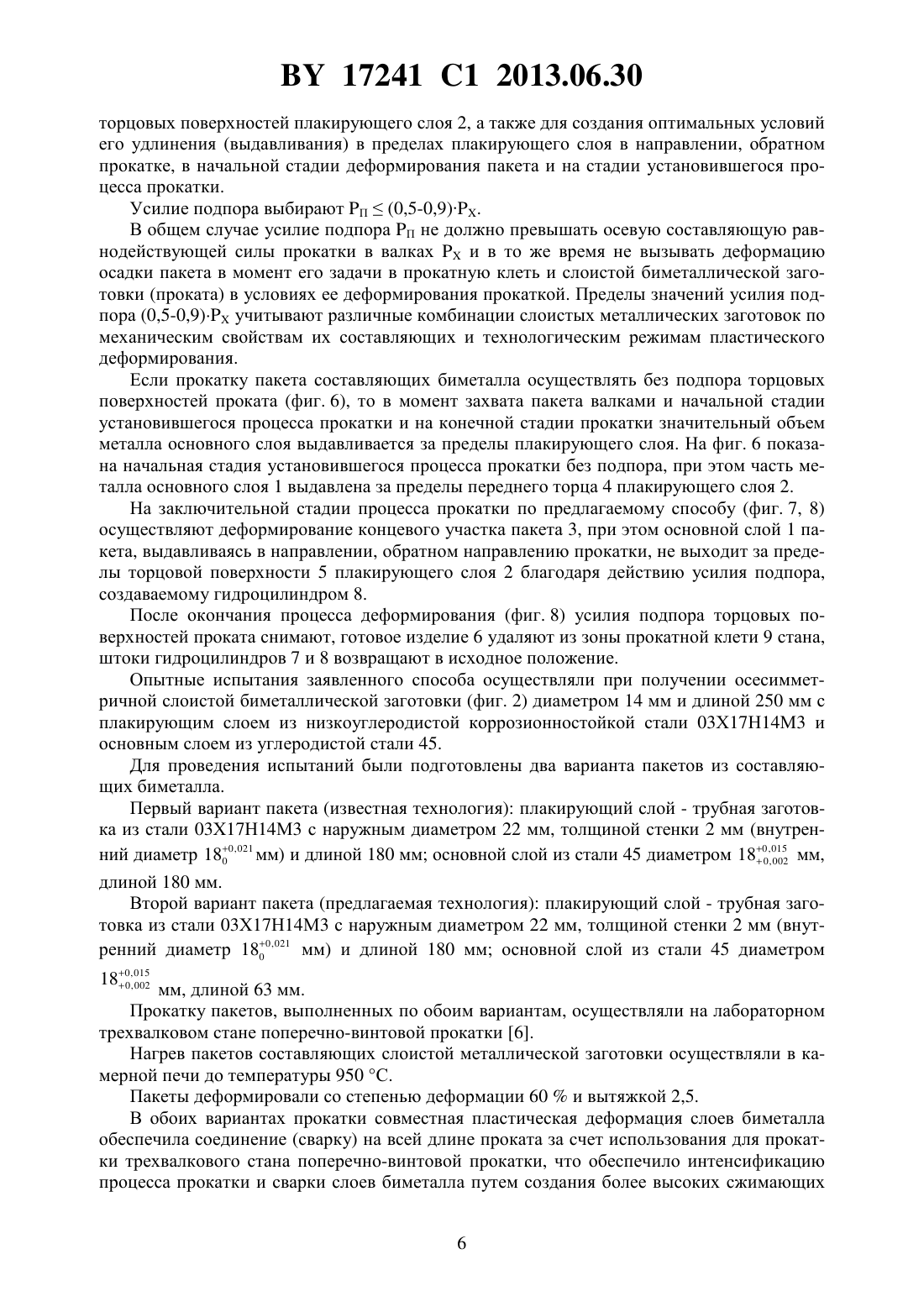

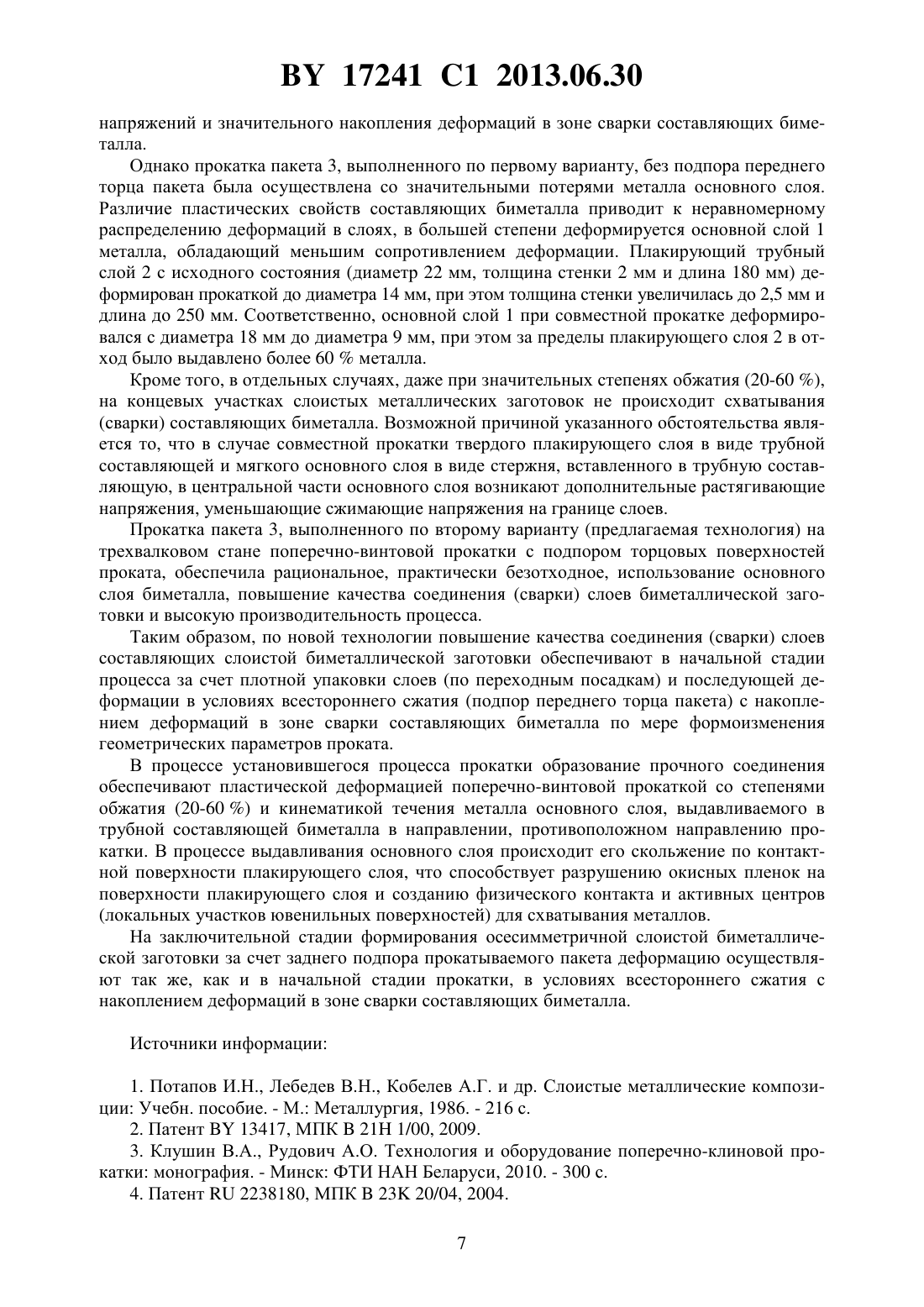

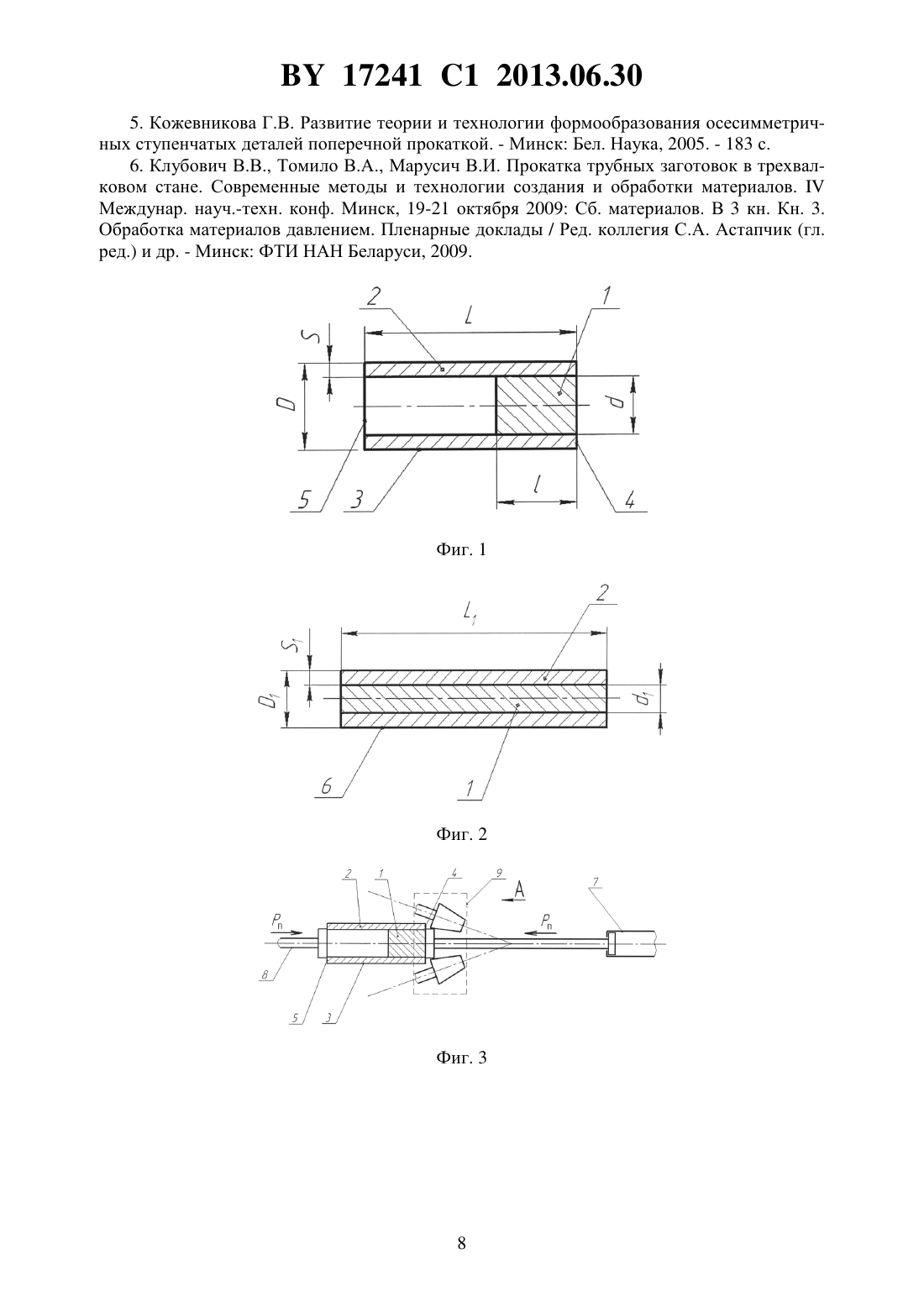

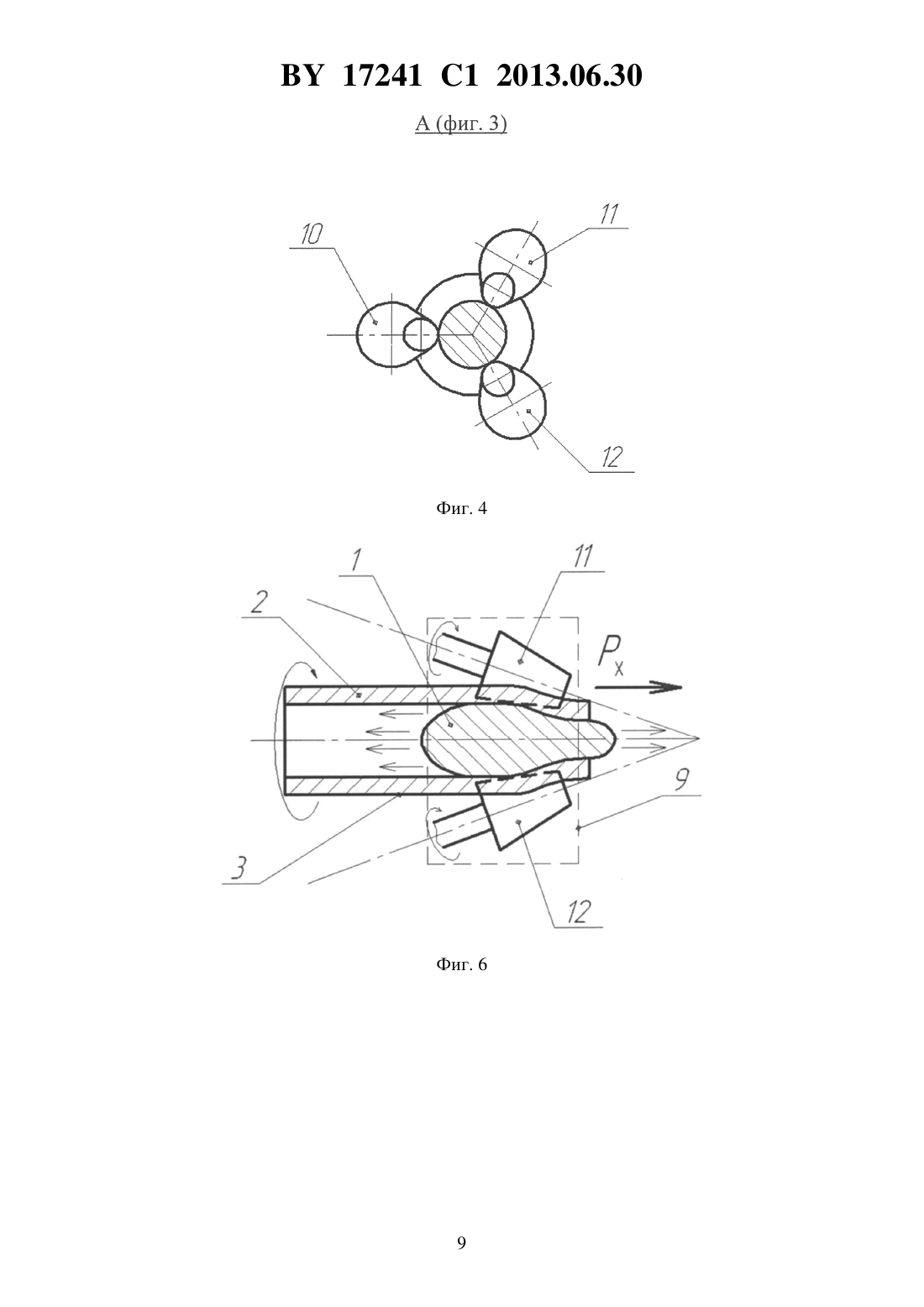

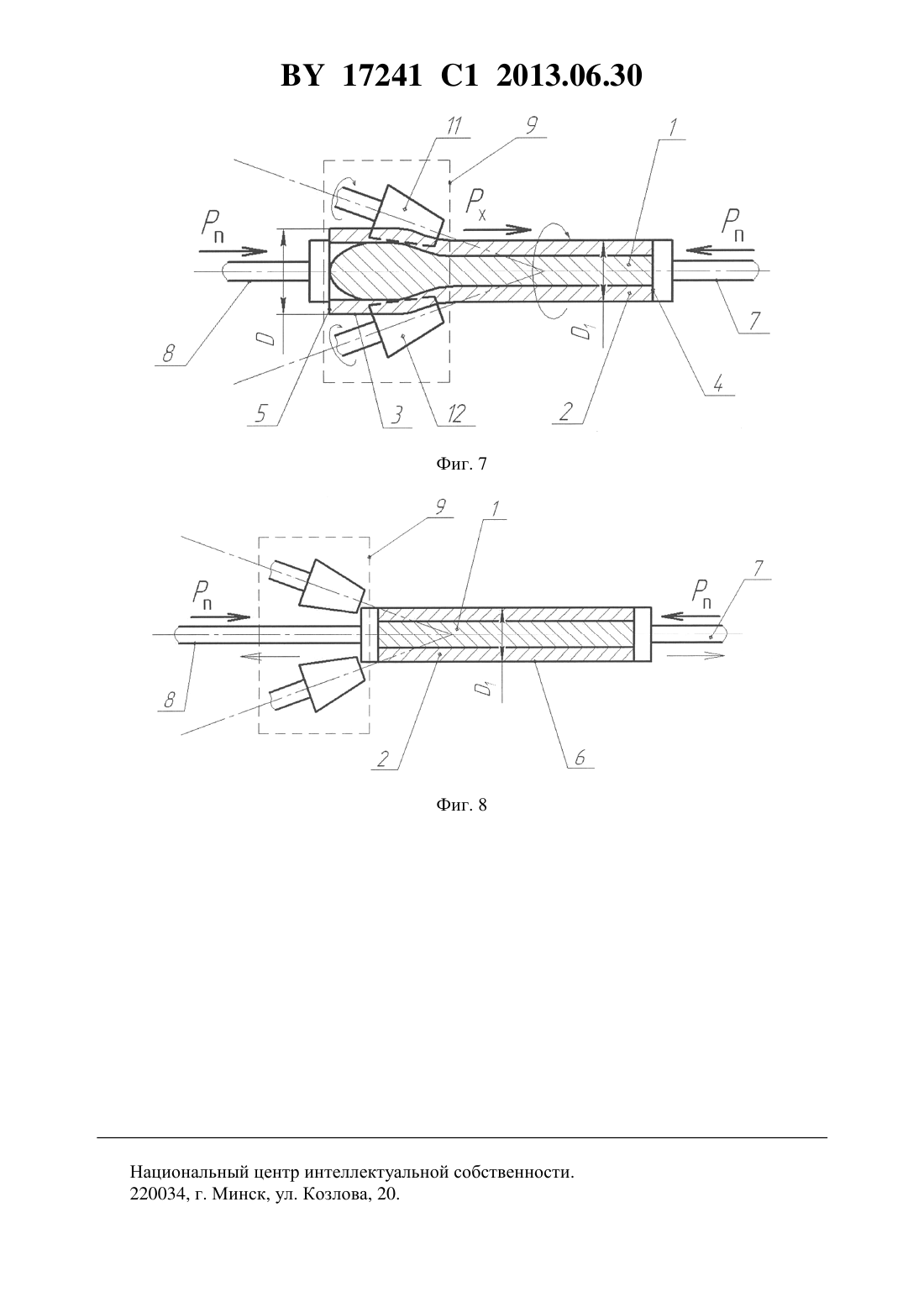

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПРОИЗВОДСТВА ОСЕСИММЕТРИЧНЫХ СЛОИСТЫХ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК(71) Заявитель Белорусский национальный технический университет(72) Авторы Клубович Владимир Владимирович Клушин Валерий Александрович Марусич Владимир Иванович Томило Вячеслав Анатольевич Хрущев Евгений Викторович(73) Патентообладатель Белорусский национальный технический университет(57) 1. Способ производства осесимметричной слоистой биметаллической заготовки, при котором укладывают составляющие биметаллической заготовки в пакет путем помещения стержневой составляющей из материала основного слоя в трубную составляющую из материала плакирующего слоя, с выравниваем их по переднему торцу пакета, задают пакет в прокатную клеть передним торцом и осуществляют горячую прокатку в трехвалковом стане поперечно-винтовой прокатки с подпором торцовых поверхностей пакета, при этом длину составляющих биметаллической заготовки выбирают из условия постоянства объема стержневой составляющей в момент укладки в пакет и после прокатки до получения биметаллической заготовки требуемой длины. 2. Способ по п. 1, отличающийся тем, что усилие подпора П торцовых поверхностей пакета выбирают из условий П больше либо равно (Т 1-Т 2) и П меньше либо равно от 0,5 до 0,9, где Т 1 - предел текучести материала основного слоя Т 2 - предел текучести материала плакирующего слоя- площадь поперечного сечения основного слояосевая составляющая равнодействующей силы прокатки в валках. 17241 1 2013.06.30 Изобретение относится к обработке металлов давлением и может быть использовано в малоотходных процессах пластического формообразования поковок из осесимметричных слоистых биметаллических заготовок для различных отраслей машиностроения. Осесимметричные слоистые биметаллические заготовки с основным слоем из углеродистой стали и плакирующим слоем из сталей с высокой стойкостью против абразивного износа можно,например, использовать при изготовлении рабочих органов почвообрабатывающей техники прокаткой, звездочек цепных передач радиальной штамповкой, деталей зубчатых передач объемной штамповкой и накаткой. Детали, полученные из слоистых биметаллических заготовок, позволяют не только повысить их надежность и долговечность, но и значительно сократить расходы на их изготовление. Известен способ производства слоистых биметаллических заготовок 1, включающий укладку составляющих биметалла в виде листов, полос или лент в пакет, нагрев и продольную прокатку пакета. В процессе совместной прокатки составляющих биметалла создают необходимые технологические условия (технологический регламент) для схватывания металлов и получения сплошного прочного соединения между ними. Недостаток известного способа заключается в том, что указанный способ можно реализовать только в условиях металлургических производств, на крупных прокатных станах 2800 и 4500 с максимально возможным обжатием пакета в двух взаимно перпендикулярных направлениях. Указанный способ целесообразно использовать при крупносерийном производстве. В мелкосерийном производстве для производства осесимметричных слоистых биметаллических заготовок для последующего пластического формообразования поковок использование указанного способа затруднительно, так как пакеты собираются из листов, и экономически нецелесообразно использование такого проката для его раскроя на штучные заготовки из-за низкого коэффициента использования слоистых биметаллических композиций. Известен способ изготовления осесимметричной слоистой ступенчатой детали 2,включающий монтаж на первоначальный центральный стержень из материала-основы по меньшей мере одной тонкостенной втулки, изготовленной из металла с требуемыми свойствами. Затем заготовку деформируют поперечной прокаткой до получения заданной формы, создавая сжимающие напряжения, превышающие их пороговые значения, для соединения втулки и центрального стержня сваркой. В известном способе повышение качества сварки составляющих биметалла достигают за счет того, что при поперечной и поперечно-клиновой прокатках в поверхностных слоях возникают высокие сжимающие напряжения и значительные накопленные деформации. Недостаток известного способа, использующего для производства осесимметричных слоистых биметаллических заготовок и ступенчатых деталей поперечную и поперечноклиновую прокатки, заключается в ограниченных технологических возможностях. Так,поперечной прокаткой обеспечивается сварка только в случае, если плакирующий слой(твердый слой трубной составляющей) будет иметь небольшую толщину, т.е. зона сварки будет максимально приближена к поверхностному слою, где возникают высокие сжимающие напряжения и значительные накопленные деформации. В реальных изделиях из слоистых биметаллических заготовок относительная толщина твердого слоя составляет 10-501. Кроме того, поперечной и поперечно-клиновой прокаткой можно производить заготовки и детали ограниченной длины и небольшой по сравнению с продольной прокаткой производительностью 3. Недостатком способа является также низкий коэффициент использования основного слоя биметалла, который при производстве биметаллических заготовок и ступенчатых деталей уходит в концевые отходы. Так, при поперечно-клиновой прокатке пальца синхро 2 17241 1 2013.06.30 низатора трактора МТЗ в ГНУ ФТИ НАН Беларуси составляющие пакета биметалла(втулка из стали 20 ХН 3 А и стержень из стали 45) имели одинаковую длину - 57 мм. В процессе совместного деформирования пакета составляющих биметалла плакирующий,более твердый слой, трубная часть пакета, деформируется с уменьшением наружного диаметра и увеличением толщины стенки, при этом основной слой металла, стержневая часть пакета, соответственно уменьшаясь в диаметре, удлиняется намного больше плакирующего слоя, что и является причиной его нерационального использования. В качестве прототипа выбран способ производства осесимметричной слоистой биметаллической заготовки 4, при котором укладывают составляющие биметаллической заготовки в пакет путем помещения стержневой составляющей из материала основного слоя в трубную составляющую из материала плакирующего слоя и осуществляют горячую прокатку пакета. При сборке пакета составляющих биметалла цилиндрическую заготовку из основного стального материала вставляют в трубную заготовку из материала покрытия, например нержавеющей стали, со свободной посадкой и образованием зазора между заготовками,равного 0,002-0,01 от наружного диаметра трубной заготовки. Затем заваривают один торец полученной биметаллической заготовки, подвергают ее холодному обжатию со степенью обжатия по диаметру, равному 0,3-15 , и заваривают второй торец биметаллической заготовки. После заварки второго торца биметаллическую заготовку нагревают и деформируют, по меньшей мере, за один проход на стане ковкипрокатки в шаговом режиме. Способ обеспечивает повышение качества покрытия и прочности соединения слоев. Недостатком прототипа является то, что деформационная нагрузка, обеспечивающая соединение (сварку) основного и плакирующего слоев, прикладывается только в осевом направлении (продольная прокатка), что не всегда может гарантировать качественное соединение металлов. Для повышения качества сварки используют тройное деформирование волочение, радиально-ротационная ковка и ковка-прокатка, что обеспечивает должное качество и прочность соединения слоев биметаллического изделия за счет продольного и поперечного приложения деформационной нагрузки, но значительно повышает их себестоимость и снижает производительность изготовления. Кроме того, в процессе продольной прокатки пакета соединяемых металлов в большей степени деформируется основной слой металла, обладающий меньшим сопротивлением деформации, в связи с чем значительная его часть выдавливается за пределы плакирующего слоя и идет в отход. В основу изобретения положена задача повышения коэффициента использования стержневой составляющей биметаллической заготовки из материала основного слоя и качества соединения (сварки) слоев при изготовлении осесимметричной слоистой биметаллической заготовки. Поставленная задача достигается тем, что в способе производства осесимметричной слоистой биметаллической заготовки, при котором укладывают составляющие биметаллической заготовки в пакет путем помещения стержневой составляющей из материала основного слоя в трубную составляющую из материала плакирующего слоя, с выравниванием их по переднему торцу пакета, задают пакет в прокатную клеть передним торцом и осуществляют горячую прокатку в трехвалковом стане поперечно-винтовой прокатки с подпором торцовых поверхностей пакета, при этом длину составляющих биметаллической заготовки выбирают из условия постоянства объема стержневой составляющей в момент укладки в пакет и после прокатки до получения биметаллической заготовки требуемой длины. Усилие подпора П торцовых поверхностей пакета выбирают из условий П больше либо равно (1-2) и П меньше либо равно от 0,5 до 0,9,где 1 - предел текучести материала основного слоя 2 - предел текучести материала 17241 1 2013.06.30 плакирующего слоя- площадь поперечного сечения основного слоя- осевая составляющая равнодействующей силы прокатки в валках. Сущность заявляемого технического решения заключается в том, что объем основного слоя биметалла (стержневой составляющей пакета) определяется исходя из условия постоянства его объема в момент укладки в пакет и после деформирования горячей прокаткой, которую осуществляют в трехвалковом стане поперечно-винтовой прокатки с подпором торцовых поверхностей проката. Использование трехвалковой схемы поперечно-винтовой прокатки для производства осесимметричной слоистой биметаллической заготовки вместо схем продольной, поперечной и поперечно-клиновой прокаток имеет ряд преимуществ, основным из которых является наличие трех очагов деформации, создаваемых тремя валками, оси которых располагают под углом друг к другу и к оси прокатки (продольной оси заготовки). Заготовка в процессе прокатки получает не только вращательное (поперечная прокатка), но и поступательное движение вдоль оси прокатки (продольная прокатка). Наличие трех очагов деформации позволяет передавать заготовке в 1,5 раза больший крутящий момент по сравнению с прокаткой двумя валками и, соответственно, интенсифицировать процесс прокатки и сварки слоев биметалла за счет создания более высоких сжимающих напряжений и значительного накопления деформаций в зоне сварки составляющих биметалла. Переход от двухвалковой поперечной прокатки к трехвалковой прокатке сопровождается ростом нормальных контактных напряжений и снижением гидростатических давлений на оси заготовки 5. Прокатка осесимметричной слоистой биметаллической заготовки на трехвалковом стане поперечно-винтовой прокатки с подпором переднего торца пакета (передней торцовой поверхности проката) способствует увеличению сжимающих напряжений и накопленных деформаций в зоне сварки составляющих биметалла за счет создания условий всестороннего сжатия его основного слоя. Подпор переднего торца пакета также предотвращает выдавливание основного слоя как более пластичного материала за пределы передней торцовой поверхности плакирующего слоя. Подпор переднего торца пакета осуществляют с усилием, обеспечивающим равномерное удлинение слоев биметалла, в момент захвата пакета и на начальной стадии установившегося процесса прокатки. Подпор заднего торца пакета осуществляют дискретно, в начальной стадии процесса прикладывают усилие к торцу плакирующего трубчатого слоя для осуществления задачи пакета составляющих биметалла в прокатную клеть и осуществление его захвата валками. В дальнейшем в установившемся процессе прокатки усилие подпора заднего торца пакета устанавливают равным усилию подпора переднего торца. На заключительной стадии, когда основной слой биметалла, удлиняясь, сравнивается по длине с плакирующим слоем,усилие подпора выдерживают в заданных пределах для минимизации потерь основного слоя и формообразования торцовой поверхности слоистой металлической заготовки,предотвращая при этом выдавливание основного слоя как более пластичного материала за пределы торцевой поверхности плакирующего слоя. Для лучшего понимания изобретения его поясняют технологическими переходами изготовления осесимметричной слоистой биметаллической заготовки, где фиг. 1 - пакет составляющих биметалла (исходная заготовка) фиг. 2 - осесимметричная слоистая биметаллическая заготовка (готовая продукция) фиг. 3 - задача пакета биметалла в прокатную клеть трехвалкового стана поперечновинтовой прокатки фиг. 4 - вид А по фиг. 3 без механизма подпора фиг. 5 - формообразование переднего торца слоистой биметаллической заготовки с подпором торцовых поверхностей проката фиг. 6 - формообразование переднего торца слоистой биметаллической заготовки без подпора торцовых поверхностей проката (известная технология) 4 17241 1 2013.06.30 фиг. 7 - формообразование заднего торца слоистой биметаллической заготовки с подпором торцовых поверхностей проката (начальный этап) фиг. 8 - формообразование заднего торца слоистой биметаллической заготовки с подпором торцовых поверхностей проката (завершающий этап). Способ производства осесимметричной слоистой биметаллической заготовки согласно изобретению осуществляют следующим образом. Составляющие биметаллической заготовки (фиг. 1) - цилиндрическую заготовку 1(основной слой) и трубную заготовку 2 (плакирующий слой) - подвергают очистке от загрязнений, окисных и масляных пленок. Контактные поверхности соединяемых металлов подвергают механической обработке. После чего осуществляют укладку составляющих биметалла в пакет 3 с выравниванием составляющих биметалла 1 и 2 по его переднему торцу 4, задний торец пакета 5 в этом случае является торцовой поверхностью трубного плакирующего слоя 2 с наружным диаметром , толщиной стенкии длиной . Составляющие биметаллической заготовки 1 и 2 (фиг. 1) выполняют разной длиныисоответственно, при этом размеры основного слоя биметаллической заготовки (стержневой составляющей пакета)иназначают исходя из условия постоянства его объема в момент укладки в пакет 3 и после формирования слоистой биметаллической заготовки 6(фиг. 2) заданной геометрии (длина заготовки 1, наружный диаметр 1 и диаметр основного слоя 1). Соединение слоев при укладке составляющих биметалла в пакет осуществляют по переходным посадкам или посадкам с натягом. Затем осуществляют нагрев пакета составляющих биметалла до температуры 900-1100 С и его горячую прокатку в трехвалковом стане поперечно-винтовой прокатки(фиг. 3 и 4) в следующей последовательности. Нагретый пакет 3 составляющих биметалла укладывают на приемный рольганг стана(на фиг. 3-8 не показан) и к его (пакета) торцовым поверхностям 4 и 5 прикладывают усилия противодавления П гидравлическими цилиндрами 7 и 8 (фиг. 3). Затем включают стан и осуществляют задачу пакета 3 биметалла в прокатную клеть 9, образованную тремя коническими валками 10, 11 и 12 (фиг. 4), и последующую совместную прокатку составляющих биметалла (фиг. 5, 7, 8). В процессе деформации пакета 3 биметалла валками 10, 11 и 12 стана поперечновинтовой прокатки (фиг. 5) осуществляют его постепенное обжатие от исходного диаметра пакетадо диаметра 1 готовой продукции - осесимметричной слоистой биметаллической заготовки. Деформацию осуществляют поперечно-винтовой прокаткой, при которой пакет 3 непрерывно обжимают, при этом он (пакет) получает не только вращательное, как в поперечной прокатке, но и поступательное движение вдоль оси пакета, как в продольной прокатке, за счет конической формы валков и их расположения под углом друг к другу и к оси пакета. Подпор переднего торца 4 пакета 3 в процессе прокатки способствует увеличению сжимающих напряжений и накопленных деформаций в зоне сварки составляющих биметалла за счет создания условий всестороннего сжатия его основного слоя 1 и предотвращает выдавливание основного слоя 1 как более пластичного материала за пределы передней торцевой поверхности 4 плакирующего слоя. Деформацию основного слоя 1 на стадии захвата пакета 3 и последующей прокатки осуществляют путем выдавливания в направлении, обратном прокатке (фиг. 5, 7). Подпор переднего торца 4 и заднего торца 5 пакета 3 осуществляют с усилием в пределах (1-2)П(0,5-0,9), обеспечивающих равномерное удлинение слоев биметалла в направлении прокатки как в момент захвата пакета, так и на стадии установившегося процесса прокатки и на завершающей его стадии. Усилие подпора выбирают П(1-2) для предотвращения при прокатке выдавливания более пластичного металла основного слоя 1 за пределы передней 4 и задней 5 5 17241 1 2013.06.30 торцовых поверхностей плакирующего слоя 2, а также для создания оптимальных условий его удлинения (выдавливания) в пределах плакирующего слоя в направлении, обратном прокатке, в начальной стадии деформирования пакета и на стадии установившегося процесса прокатки. Усилие подпора выбирают П(0,5-0,9). В общем случае усилие подпора П не должно превышать осевую составляющую равнодействующей силы прокатки в валкахи в то же время не вызывать деформацию осадки пакета в момент его задачи в прокатную клеть и слоистой биметаллической заготовки (проката) в условиях ее деформирования прокаткой. Пределы значений усилия подпора (0,5-0,9) учитывают различные комбинации слоистых металлических заготовок по механическим свойствам их составляющих и технологическим режимам пластического деформирования. Если прокатку пакета составляющих биметалла осуществлять без подпора торцовых поверхностей проката (фиг. 6), то в момент захвата пакета валками и начальной стадии установившегося процесса прокатки и на конечной стадии прокатки значительный объем металла основного слоя выдавливается за пределы плакирующего слоя. На фиг. 6 показана начальная стадия установившегося процесса прокатки без подпора, при этом часть металла основного слоя 1 выдавлена за пределы переднего торца 4 плакирующего слоя 2. На заключительной стадии процесса прокатки по предлагаемому способу (фиг. 7, 8) осуществляют деформирование концевого участка пакета 3, при этом основной слой 1 пакета, выдавливаясь в направлении, обратном направлению прокатки, не выходит за пределы торцовой поверхности 5 плакирующего слоя 2 благодаря действию усилия подпора,создаваемому гидроцилиндром 8. После окончания процесса деформирования (фиг. 8) усилия подпора торцовых поверхностей проката снимают, готовое изделие 6 удаляют из зоны прокатной клети 9 стана,штоки гидроцилиндров 7 и 8 возвращают в исходное положение. Опытные испытания заявленного способа осуществляли при получении осесимметричной слоистой биметаллической заготовки (фиг. 2) диаметром 14 мм и длиной 250 мм с плакирующим слоем из низкоуглеродистой коррозионностойкой стали 03 Х 17 Н 14 М 3 и основным слоем из углеродистой стали 45. Для проведения испытаний были подготовлены два варианта пакетов из составляющих биметалла. Первый вариант пакета (известная технология) плакирующий слой - трубная заготовка из стали 03 Х 17 Н 14 М 3 с наружным диаметром 22 мм, толщиной стенки 2 мм (внутрен ний диаметр 180 0,021 мм) и длиной 180 мм основной слой из стали 45 диаметром 180015 мм, 0 002 длиной 180 мм. Второй вариант пакета (предлагаемая технология) плакирующий слой - трубная заготовка из стали 03 Х 17 Н 14 М 3 с наружным диаметром 22 мм, толщиной стенки 2 мм (внут ренний диаметр 180 0,021 мм) и длиной 180 мм основной слой из стали 45 диаметром мм, длиной 63 мм. Прокатку пакетов, выполненных по обоим вариантам, осуществляли на лабораторном трехвалковом стане поперечно-винтовой прокатки 6. Нагрев пакетов составляющих слоистой металлической заготовки осуществляли в камерной печи до температуры 950 С. Пакеты деформировали со степенью деформации 60 и вытяжкой 2,5. В обоих вариантах прокатки совместная пластическая деформация слоев биметалла обеспечила соединение (сварку) на всей длине проката за счет использования для прокатки трехвалкового стана поперечно-винтовой прокатки, что обеспечило интенсификацию процесса прокатки и сварки слоев биметалла путем создания более высоких сжимающих 6 17241 1 2013.06.30 напряжений и значительного накопления деформаций в зоне сварки составляющих биметалла. Однако прокатка пакета 3, выполненного по первому варианту, без подпора переднего торца пакета была осуществлена со значительными потерями металла основного слоя. Различие пластических свойств составляющих биметалла приводит к неравномерному распределению деформаций в слоях, в большей степени деформируется основной слой 1 металла, обладающий меньшим сопротивлением деформации. Плакирующий трубный слой 2 с исходного состояния (диаметр 22 мм, толщина стенки 2 мм и длина 180 мм) деформирован прокаткой до диаметра 14 мм, при этом толщина стенки увеличилась до 2,5 мм и длина до 250 мм. Соответственно, основной слой 1 при совместной прокатке деформировался с диаметра 18 мм до диаметра 9 мм, при этом за пределы плакирующего слоя 2 в отход было выдавлено более 60 металла. Кроме того, в отдельных случаях, даже при значительных степенях обжатия (20-60 ),на концевых участках слоистых металлических заготовок не происходит схватывания(сварки) составляющих биметалла. Возможной причиной указанного обстоятельства является то, что в случае совместной прокатки твердого плакирующего слоя в виде трубной составляющей и мягкого основного слоя в виде стержня, вставленного в трубную составляющую, в центральной части основного слоя возникают дополнительные растягивающие напряжения, уменьшающие сжимающие напряжения на границе слоев. Прокатка пакета 3, выполненного по второму варианту (предлагаемая технология) на трехвалковом стане поперечно-винтовой прокатки с подпором торцовых поверхностей проката, обеспечила рациональное, практически безотходное, использование основного слоя биметалла, повышение качества соединения (сварки) слоев биметаллической заготовки и высокую производительность процесса. Таким образом, по новой технологии повышение качества соединения (сварки) слоев составляющих слоистой биметаллической заготовки обеспечивают в начальной стадии процесса за счет плотной упаковки слоев (по переходным посадкам) и последующей деформации в условиях всестороннего сжатия (подпор переднего торца пакета) с накоплением деформаций в зоне сварки составляющих биметалла по мере формоизменения геометрических параметров проката. В процессе установившегося процесса прокатки образование прочного соединения обеспечивают пластической деформацией поперечно-винтовой прокаткой со степенями обжатия (20-60 ) и кинематикой течения металла основного слоя, выдавливаемого в трубной составляющей биметалла в направлении, противоположном направлению прокатки. В процессе выдавливания основного слоя происходит его скольжение по контактной поверхности плакирующего слоя, что способствует разрушению окисных пленок на поверхности плакирующего слоя и созданию физического контакта и активных центров(локальных участков ювенильных поверхностей) для схватывания металлов. На заключительной стадии формирования осесимметричной слоистой биметаллической заготовки за счет заднего подпора прокатываемого пакета деформацию осуществляют так же, как и в начальной стадии прокатки, в условиях всестороннего сжатия с накоплением деформаций в зоне сварки составляющих биметалла. Источники информации 1. Потапов И.Н., Лебедев В.Н., Кобелев А.Г. и др. Слоистые металлические композиции Учебн. пособие. - М. Металлургия, 1986. - 216 с. 2. Патент 13417, МПК 21 1/00, 2009. 3. Клушин В.А., Рудович А.О. Технология и оборудование поперечно-клиновой прокатки монография. - Минск ФТИ НАН Беларуси, 2010. - 300 с. 4. Патент 2238180, МПК 23 20/04, 2004. 7 17241 1 2013.06.30 5. Кожевникова Г.В. Развитие теории и технологии формообразования осесимметричных ступенчатых деталей поперечной прокаткой. - Минск Бел. Наука, 2005. - 183 с. 6. Клубович В.В., Томило В.А., Марусич В.И. Прокатка трубных заготовок в трехвалковом стане. Современные методы и технологии создания и обработки материалов.Междунар. науч.-техн. конф. Минск, 19-21 октября 2009 Сб. материалов. В 3 кн. Кн. 3. Обработка материалов давлением. Пленарные доклады / Ред. коллегия С.А. Астапчик (гл. ред.) и др. - Минск ФТИ НАН Беларуси, 2009. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: B23K 20/04, B21H 1/00

Метки: слоистых, производства, способ, металлических, заготовок, осесимметричных

Код ссылки

<a href="https://by.patents.su/10-17241-sposob-proizvodstva-osesimmetrichnyh-sloistyh-metallicheskih-zagotovok.html" rel="bookmark" title="База патентов Беларуси">Способ производства осесимметричных слоистых металлических заготовок</a>

Предыдущий патент: Способ определения пространственного углового положения объекта относительно пассивной радионавигационной точки

Следующий патент: Трехвалковый стан поперечно-винтовой прокатки

Случайный патент: Полуактивная радиолокационная станция