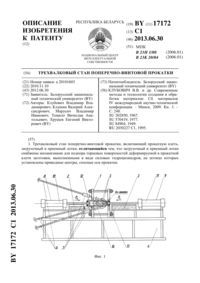

Трехвалковый стан поперечно-винтовой прокатки

Номер патента: 17172

Опубликовано: 30.06.2013

Авторы: Томило Вячеслав Анатольевич, Клушин Валерий Александрович, Хрущев Евгений Викторович, Клубович Владимир Владимирович, Марусич Владимир Иванович

Текст

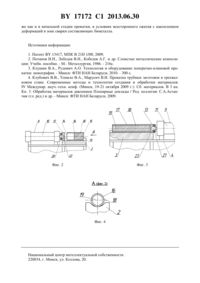

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Белорусский национальный технический университет(72) Авторы Клубович Владимир Владимирович Клушин Валерий Александрович Марусич Владимир Иванович Томило Вячеслав Анатольевич Хрущев Евгений Викторович(73) Патентообладатель Белорусский национальный технический университет(57) 1. Трехвалковый стан поперечно-винтовой прокатки, включающий прокатную клеть,загрузочный и приемный лотки, отличающийся тем, что загрузочный и приемный лотки снабжены механизмами для подпора торцовых поверхностей деформируемой в прокатной клети заготовки, выполненными в виде силовых гидроцилиндров, на штоках которых установлены приводные центры, соосные оси прокатки. 17172 1 2013.06.30 2. Трехвалковый стан по п. 1, отличающийся тем, что каждый приводной центр выполнен в виде толкателя-центрователя для передачи усилия подпора от гидроцилиндра на соответствующую торцовую поверхность деформируемой заготовки и центрирования деформируемой заготовки относительно соответствующего лотка и оси прокатки. 3. Трехвалковый стан по п. 2, отличающийся тем, что рабочие торцы толкателейцентрователей выполнены в виде шаровых опор. Изобретение относится к обработке металлов давлением, в частности к оборудованию для поперечно-винтовой прокатки, которое может быть использовано для производства слоистых металлических заготовок для различных отраслей машиностроения. Осесимметричные слоистые металлические заготовки, например биметаллические заготовки с основным слоем из углеродистой стали и плакирующим слоем из сталей с высокой стойкостью против абразивного износа, в дальнейшем можно использовать при изготовлении рабочих органов почвообрабатывающей техники прокаткой, звездочек цепных передач радиальной штамповкой, деталей зубчатых передач объемной штамповкой и накаткой. Известен стан для поперечной прокатки плоским клиновым инструментом 1, на котором осуществлено изготовление осесимметричной слоистой ступенчатой детали. Технология прокатки на известном стане включает монтаж на первоначальный центральный стержень из материала-основы по меньшей мере одной тонкостенной втулки, изготовленной из металла с требуемыми свойствами. Затем заготовку деформируют поперечной прокаткой до получения заданной формы, создавая сжимающие напряжения, превышающие их пороговые значения, для соединения втулки и центрального стержня сваркой. На известном стане повышение качества сварки составляющих биметалла достигают за счет того, что при поперечной и поперечно-клиновой прокатках в поверхностных слоях возникают высокие сжимающие напряжения и значительные накопленные деформации. Недостаток известного стана поперечно-клиновой прокатки, используемого для производства осесимметричных слоистых металлических заготовок и ступенчатых деталей,заключается в ограниченных технологических возможностях. Так, поперечной прокаткой на известном стане обеспечивается сварка только в случае, если плакирующий слой (твердый слой трубной составляющей) будет иметь небольшую толщину, т.е. зона сварки будет максимально приближена к поверхностному слою, где возникают высокие сжимающие напряжения и значительные накопленные деформации. В реальных же изделиях из слоистых металлических композиций, например в износостойких биметаллах, относительная толщина твердого слоя составляет 10-502. Кроме того, поперечной и поперечно-клиновой прокатками можно производить заготовки и детали ограниченной длины и небольшой, по сравнению с продольной прокаткой производительности 3. Недостатком стана 1 является также то, что при прокатке на нем осесимметричных слоистых металлических заготовок низкий коэффициент использования основного слоя биметалла, который при производстве биметаллических заготовок и ступенчатых деталей уходит в концевые отходы. Так, при поперечно-клиновой прокатке пальца синхронизатора трактора МТЗ в ГНУ ФТИ НАН Беларуси составляющие пакета биметалла (втулка из стали 20 ХНЗА и стержень из стали 45) имели одинаковую длину 57 мм. В процессе совместного деформирования пакета составляющих биметалла плакирующий более твердый слой, трубная часть пакета, деформируется с уменьшением наружного диаметра и увеличением толщины стенки, при этом основной слой металла, стержневая часть пакета, соответственно уменьшаясь в диаметре, удлиняется намного больше плакирующего слоя, что и является причиной его нерационального использования. 17172 1 2013.06.30 В качестве прототипа выбран трехвалковый стан поперечно-винтовой прокатки 4,включающий прокатную клеть, загрузочный и приемный лотки. Использование трехвалковой схемы поперечно-винтовой прокатки при производстве осесимметричных слоистых металлических заготовок вместо схем продольной, поперечной и поперечно-клиновой прокаток имеет ряд преимуществ, основным из которых является наличие трех очагов деформации, создаваемых тремя валками, оси которых располагают под углом друг к другу и к оси прокатки (продольной оси заготовки). Заготовка в процессе прокатки получает не только вращательное (поперечная прокатка), но и поступательное движение вдоль оси прокатки (продольная прокатка). Наличие трех очагов деформации позволяет передавать заготовке в 1,5 раза больший крутящий момент по сравнению с прокаткой двумя валками и соответственно интенсифицировать процесс прокатки и сварки слоев биметалла за счет создания более высоких сжимающих напряжений и значительного накопления деформаций в зоне сварки составляющих биметалла. Недостатком прототипа является то, что при изготовлении биметаллических изделий в процессе одновременной прокатки соединяемых металлов в большей степени деформируется основной слой металла, обладающий меньшим сопротивлением деформации, в связи,с чем значительная его часть выдавливается за пределы плакирующего слоя и идет в отход. В основу изобретения положена задача создания прокатного оборудования, обеспечивающего повышение коэффициента использования основного слоя биметалла и качества соединения (сварки) слоев осесимметричных слоистых металлических заготовок при их производстве. Поставленная задача достигается тем, что в трехвалковом стане поперечно-винтовой прокатки, включающем прокатную клеть, загрузочный и приемный лотки, согласно изобретению, загрузочный и приемный лотки снабжены механизмами для подпора торцовых поверхностей деформируемой в прокатной клети заготовки, выполненными в виде силовых гидроцилиндров, на штоках которых установлены приводные центры, соосные оси прокатки. В трехвалковом стане каждый приводной центр выполнен в виде толкателяцентрователя для передачи усилия подпора от гидроцилиндра на соответствующую торцовую поверхность деформируемой заготовки и центрирования деформируемой заготовки относительно соответствующего лотка и оси прокатки. В трехвалковом стане рабочие торцы толкателей-центрователей выполнены в виде шаровых опор. Сущность заявляемого технического решения заключается в том, что загрузочный и приемный лотки трехвалкового стана поперечно-винтовой прокатки снабжены механизмами для подпора торцовых поверхностей деформируемой в прокатной клети заготовки,что позволяет повысить качество сварки составляющих биметалла за счет создания условий всестороннего сжатия его основного слоя. Кроме того, подпор торцовых поверхностей пакета составляющих биметалла в процессе его деформирования в прокатной клети предотвращает выдавливание основного слоя, как более пластичного материала, за пределы торцовой поверхности плакирующего слоя. Для лучшего понимания изобретения его поясняют фигурами, где фиг. 1 - общий вид трехвалкового стана поперечно-винтовой прокатки фиг. 2 - увеличенный вид загрузочного лотка с механизмом подпора фиг. 3 - увеличенный вид приемного лотка с механизмом подпора фиг. 4 - вид А по фиг. 2. Трехвалковый стан поперечно-винтовой прокатки (фиг. 1) включает прокатную клеть 1, загрузочный 2 и приемный 3 лотки, смонтированные на сварной станине 4. В прокатной клети 1 в отдельных корпусах установлены под углом друг к другу и к оси прокатки три рабочих валка 5 (на фигуре не показаны корпуса и один из валков). Привод 6 рабочих вал 3 17172 1 2013.06.30 ков 5 состоит из трех мотор-редукторов с асинхронными двигателями и планетарными понижающими редукторами (на фигурах не показано). Приводные валы привода 6 соединены с хвостовиками рабочих валков 5 скользящими муфтами 7, допускающими осевое перемещение валков при регулировке межвалкового зазора. Загрузочный лоток 2 и приемный лоток 3 (фиг. 1) соответственно снабжены механизмами 8 и 9 для подпора торцовых поверхностей деформируемой заготовки и установлены на станине 4 соосно оси прокатки, определяемой положением прокатной клети 1. Механизмы для подпора 8 и 9 (фиг. 1-3) выполнены в виде силовых гидроцилиндров 10 и 11, на штоках которых соответственно установлены приводные центры 12 и 13, соосные оси прокатки. Приводные центры 12 и 13 (фиг. 2-4) выполнены в виде толкателей-центрователей для передачи усилия подпора П от гидроцилиндров 10 и 11 на соответствующие торцовые поверхности 14 и 15 деформируемой заготовки 16 и центрирования положения заготовки 16 и проката 17 относительно лотков 2 и 3 и оси прокатки. Исходную заготовку 16 выполняют в виде пакета составляющих биметалла (например, плакирующий слой 18 и основной слой 19). Прокат 17 - осесимметричная слоистая металлическая заготовка (готовая продукция). Рабочие торцы толкателей 20 и 21, соединенных со штоками гидроцилиндров 10 и 11 резьбовыми соединениями, и центрователей 22 и 23 выполнены в виде шаровых опор. Это позволяет в процессе прокатки осуществлять подпор заготовки 16 с обоих ее торцов 14 и 15, при этом цетрователи 22 и 23 имеют возможность вращения совместно с деформируемой поперечно-винтовой прокаткой заготовкой 16 (фиг. 1-3). Работу трехвалкового стана поперечно-винтовой прокатки покажем на примере прокатки осесимметричной слоистой металлической заготовки (фиг. 3) диаметром 14 мм и длиной 250 мм с плакирующим слоем из низкоуглеродистой коррозионно-стойкой стали 03 Х 17 Н 14 М 3 и основным слоем из углеродистой стали 45. Исходная заготовка 16 (фиг. 2) включает плакирующий слой 18 - трубная заготовка из стали 03 Х 17 Н 14 М 3 с наружным диаметром 22 мм, толщиной стенки 2 мм (внутренний диаметр 18 0 0,021 мм) и длиной 180 мм основной слой 19 из стали 45 диаметром 18 0015 мм, 0 002 2 длиной 63 мм. Составляющие биметалла перед укладкой в пакет подвергают очистке от загрязнений,окисных и масляных пленок. Контактные поверхности соединяемых металлов подвергают механической обработке. После чего осуществляют укладку составляющих биметалла 18 и 19 в пакет 16 с выравниванием составляющих биметалла по его переднему торцу 15. Длины составляющих биметалла 18 и 19 в исходной заготовке 16 (фиг. 2) назначают исходя из условия постоянства объема основного слоя 19 в момент его укладки в пакет 16 и после формирования слоистой металлической заготовки 17 (фиг. 3) заданной геометрии(длина заготовки, наружный диаметр и диаметр основного слоя). Нагрев пакета составляющих слоистой металлической заготовки осуществляли в камерной печи до температуры 950 С. Деформацию пакета 16 осуществляли на трехвалковом стане поперечно-винтовой прокатки в наладочном режиме в следующей последовательности. Нагретый до температуры 950 С пакет 16 подавали на загрузочный лоток 2 трехвалкового стана поперечновинтовой прокатки (фиг. 1, 2) и включали привод 6. Затем механизмом подпора 8 осуществляли подачу пакета 16 в рабочие валки 5 прокатной клети 1. Одновременно с подачей пакета 16 в рабочие валки осуществляли перемещение приводного центра 13 механизма подпора 9 в направлении прокатной клети 1. Пакет 16 с наружным диаметром 22 мм захватывают рабочими валками 5 клети 1 и прокатывают до диаметра 14 мм. После окончания процесса деформирования пакета 16 составляющих биметалла приводные центры 12 и 13 механизма подпора 9 отводят в исходное положение, а готовое изделие 17 осесимметричную слоистую металлическую заготовку - удаляют с приемного лотка 3. 4 17172 1 2013.06.30 Пакет деформировали со степенью деформации 60 и вытяжкой 2,5. Различие пластических свойств составляющих биметалла приводит к неравномерному распределению деформаций в слоях (фиг. 1), в большей степени деформируется основной слой 19 металла, обладающий меньшим сопротивлением деформации. Плакирующий трубный слой 18 с исходного состояния (диаметр 22 мм, толщина стенки 2 мм и длина 180 мм) деформирован прокаткой до диаметра 14 мм, при этом толщина стенки увеличилась до 2,5 мм и длина до 250 мм. Основной слой 19 металла при совместной прокатке деформировался с диаметра 18 мм до диаметра 9 мм, при этом за пределы переднего торца 15 плакирующего слоя 18 основной слой 19 не выдавливался, а за пределы заднего торца 14 плакирующего слоя 18 выдавливание металла было минимальным, не более 1-3 от первоначального объема. Подпор торцовых поверхностей проката осуществляют с усилием П в пределах( 12 )П(0,50,9),где 1 - предел текучести основного слоя слоистого металлического композита в условиях его деформирования 2 - предел текучести плакирующего слоя слоистого металлического композита в условиях его деформирования- площадь поперечного сечения основного слоя композита- осевая составляющая равнодействующей силы прокатки в валках. Усилие подпора П не должно превышать осевую составляющую равнодействующей силы прокатки в валках П и в то же время не вызывать деформацию осадки пакета в момент его задачи в прокатную клеть и слоистой металлической заготовки (проката) в условиях ее деформирования прокаткой. Пределы значений усилия подпора (0,5-0,9) учитывают различные комбинации слоистых металлических заготовок по механическим свойствам их составляющих и технологическим режимам пластического деформирования. Совместная пластическая деформация слоев биметалла на трехвалковом стане поперечно-винтовой прокатки с подпором торцовых поверхностей проката обеспечила рациональное, практически безотходное, использование основного слоя биметалла, повышение качества соединения (сварки) слоев металлических заготовок и высокую производительность процесса. Повышение качества соединения (сварки) слоев металлических заготовок достигают за счет использования трехвалковой схемы поперечно-винтовой прокатки и подпора торцов прокатываемой заготовки, что обеспечило интенсификацию процесса прокатки и сварки слоев биметалла путем создания более высоких сжимающих напряжений и значительного накопления деформаций в зоне сварки составляющих биметалла. Интенсификацию процесса прокатки и сварки слоев биметалла в начальной стадии процесса достигают за счет плотной упаковки слоев (по переходным посадкам) и последующей деформации в условиях всестороннего сжатия (подпор переднего торца пакета) с накоплением деформаций в зоне сварки составляющих биметалла по мере формоизменения геометрических параметров проката. В процессе установившегося процесса прокатки образование прочного соединения обеспечивают пластической деформацией поперечно-винтовой прокаткой со степенями обжатия (20-60 ) и кинематикой течения металла основного слоя, выдавливаемого в трубной составляющей биметалла в направлении, противоположном направлению прокатки. В процессе выдавливания основного слоя происходит его скольжение по контактной поверхности плакирующего слоя, что способствует разрушению окисных пленок на поверхности плакирующего слоя и созданию физического контакта и активных центров(локальных участков ювенильных поверхностей) для схватывания металлов. На заключительной стадии формирования осесимметричной слоистой металлической заготовки за счет заднего подпора прокатываемого пакета деформацию осуществляют, так 5 17172 1 2013.06.30 же как и в начальной стадии прокатки, в условиях всестороннего сжатия с накоплением деформаций в зоне сварки составляющих биметалла. Источники информации 1. Патент 13417, МПК В 21 Н 1/00, 2009. 2. Потапов И.Н., Лебедев В.Н., Кобелев А.Г. и др. Слоистые металлические композиции Учебн. пособие. - М. Металлургия, 1986. - 216 с. 3. Клушин В.А., Рудович А.О. Технология и оборудование поперечно-клиновой прокатки монография. - Минск ФТИ НАН Беларуси, 2010. - 300 с. 4. Клубович В.В., Томило В.А., Марусич В.И. Прокатка трубных заготовок в трехвалковом стане. Современные методы и технологии создания и обработки материаловМеждунар. науч.-техн. конф. (Минск, 19-21 октября 2009 г.) Сб. материалов. В 3 кн. Кн. 3. Обработка материалов давлением Пленарные доклады / Ред. коллегия С.А.Астапчик (гл. ред.) и др. - Минск ФТИ НАН Беларуси, 2009. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: B21H 1/00, B23K 20/04

Метки: прокатки, трехвалковый, поперечно-винтовой, стан

Код ссылки

<a href="https://by.patents.su/6-17172-trehvalkovyjj-stan-poperechno-vintovojj-prokatki.html" rel="bookmark" title="База патентов Беларуси">Трехвалковый стан поперечно-винтовой прокатки</a>

Предыдущий патент: Способ производства осесимметричных слоистых металлических заготовок

Следующий патент: Транспортное средство на комбинированном ходу

Случайный патент: Переключатель потока