Способ упрочнения поверхности изделия из титанового сплава

Номер патента: 16907

Опубликовано: 28.02.2013

Авторы: Подсобей Григорий Захарович, Черенда Николай Николаевич, Шиманский Виталий Игоревич, Углов Владимир Васильевич, Асташинский Валентин Миронович

Текст

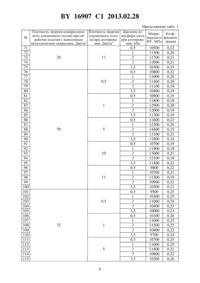

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ИЗДЕЛИЯ ИЗ ТИТАНОВОГО СПЛАВА(71) Заявитель Белорусский государственный университет(72) Авторы Углов Владимир Васильевич Черенда Николай Николаевич Шиманский Виталий Игоревич Подсобей Григорий Захарович Асташинский Валентин Миронович(73) Патентообладатель Белорусский государственный университет(57) Способ упрочнения поверхности изделия из титанового сплава, включающий поверхностное азотирование и отжиг в вакууме, отличающийся тем, что перед поверхностным азотированием на поверхность изделия наносят покрытие из хрома, или молибдена, или циркония и обрабатывают компрессионными плазменными потоками в среде азота при давлении 0,4-0,5 кПа с плотностью энергии 10-30 Дж/см 2 и количеством импульсов 2-3, поверхностное азотирование осуществляют компрессионными плазменными потоками при давлении азота 1-3 кПа с плотностью энергии 1-10 Дж/см 2 и количеством импульсов 10-15,затем изделие подвергают восстановительному отжигу в вакууме в течение 60-75 минут. Изобретение относится к области машиностроения и может быть использовано, например, при изготовлении деталей двигателей, а также в медицине и других отраслях промышленности. Известен способ упрочнения изделий из титановых сплавов 1, включающий поверхностную лазерную обработку в среде азота с предварительным нагревом до 300 С. Недостатками известного способа являются длительность поверхностного азотирования изза сканирования поверхности лазерным лучом и недостаточная микротвердость поверхностного слоя. Известен способ упрочнения изделий из титановых сплавов 2, включающий химикотермическую обработку изделия в среде азота при температуре 800 С и атмосферном давлении в течение 6 часов. Недостатками известного способа являются большая длительность химико-термической обработки и недостаточная микротвердость поверхностного слоя. Известен также способ модификации поверхности титановых сплавов 3, включающий имплантацию ионов азота и последующий стабилизирующий отжиг и обеспечивающий повышение микротвердости поверхности титановых сплавов. Известный способ обеспечивает повышение микротвердости поверхности титановых сплавов до 11500 МПа, однако недостатком известного способа является длительность 16907 1 2013.02.28 ионной имплантации при модификации поверхностного слоя изделия, упрочненный слой имеет недостаточную микротвердость и высокий коэффициент трения. Задачей изобретения является повышение микротвердости и снижение коэффициента трения поверхностного слоя изделий за счет создания мелкодисперсных упрочняющих фаз. Поставленная задача решается тем, что в способе упрочнения поверхности изделия из титанового сплава, включающем поверхностное азотирование и отжиг в вакууме, перед поверхностным азотированием на поверхность изделия наносят покрытие из хрома, или молибдена, или циркония и обрабатывают компрессионными плазменными потоками в среде азота при давлении 0,4-0,5 кПа с плотностью энергии 10-30 Дж/см 2 и количеством импульсов 2-3, поверхностное азотирование осуществляют компрессионными плазменными потоками при давлении 1-3 кПа с плотностью энергии 1-10 Дж/см 2 и количеством импульсов 10-15, затем изделие подвергают восстановительному отжигу в вакууме в течение 60-75 минут. Отличием заявляемого способа является то, что перед процессом поверхностного азотирования на поверхность изделия наносят покрытие из хрома, или молибдена, или циркония и обрабатывают компрессионными плазменными потоками в среде азота при давлении 0,4-0,5 кПа с плотностью энергии 10-30 Дж/см 2 и количеством импульсов 2-3,поверхностное азотирование осуществляют компрессионными плазменными потоками при давлении 1-3 кПа с плотностью энергии 1-10 Дж/см 2 и количеством импульсов 10-15,затем изделие подвергают восстановительному отжигу в вакууме в течение 60-75 минут. Обработка компрессионными плазменными потоками поверхности изделия из титанового сплава с предварительно нанесенным покрытием из хрома, или молибдена, или циркония обеспечивает за время 10-4 секунды плавление поверхностного слоя изделия и покрытия и его жидкофазное перемешивание, формирование пересыщенного твердого раствора на основе высокотемпературной фазы титана, стабилизированной атомами легирующего покрытия. Использование азота в качестве плазмообразующего вещества при генерации компрессионных плазменных потоков обеспечивает диффузионное насыщение поверхностного слоя атомами азота на этапе охлаждения поверхностного слоя и формирование упрочняющих нитридови 2. Восстановительный отжиг изделия в вакууме способствует частичному распаду сформировавшегося пересыщенного твердого раствора на основе высокотемпературной фазы титана с выделением мелкодисперсных частиц низкотемпературной фазы, обеспечивающих дополнительное упрочнение изделия. Упрочнение поверхностного слоя по заявляемому способу обуславливает уменьшение абразивного и адгезионного износа, что приводит к снижению коэффициента трения поверхности изделия. Обработка компрессионными плазменными потоками изделия с предварительно нанесенным покрытием обеспечивает его легирование атомами металлического покрытия. Для этого плотность энергии выбирается из диапазона 10-30 Дж/см 2, ниже которого не происходит плавление поверхностного слоя и покрытия, а выше которого покрытие испаряется,вследствие чего жидкофазного легирования поверхностного слоя не происходит. Равномерность распределения атомов легирующих элементов достигается за счет воздействия 2-3 последовательными импульсами, причем дальнейшее их увеличение не приводит к существенному изменению характера распределения легирующих атомов, а влечет лишь необоснованные энергозатраты. Давление атмосферы азота при генерации компрессионных плазменных потоков выбирается из диапазона 0,4-0,5 кПа, который позволяют формировать устойчивые плазменные потоки, длительность существования которых составляет 10-4 секунды, а мощность достаточна для нагревания поверхности изделия выше температуры плавления. После легирования поверхностного слоя изделие подвергают азотированию компрессионными плазменными потоками, плотность энергии которых составляет 1-10 Дж/см 2. Так как насыщение поверхности атомами азота происходит в результате термодиффузии,то при плотности энергии ниже 1 Дж/см 2 температура поверхностного слоя изделия 2 16907 1 2013.02.28 недостаточна для активации диффузионных процессов, а при плотности энергии выше 10 Дж/см 2 происходит плавление поверхностного слоя, сопровождающееся образованием ударно-сжатого слоя в приповерхностной области, который препятствует проникновению атомов азота. Для увеличения концентрации азота в поверхностном слое с целью формирования упрочняющих нитридови 2 давление остаточной атмосферы составляет значение 1-3 кПа, выше которого область компрессии при генерации плазменного потока практически не образуется. Увеличению концентрации азота также способствует воздействие компрессионными плазменными потоками с числом импульсов 10-15, после которых достигается насыщение поверхностного слоя азотом, и их дальнейшее увеличение не приводит к повышению концентрации азота. После азотирования легированного слоя изделие подвергают восстановительному отжигу в вакууме с целью частичного распада сформировавшегося при жидкофазном легировании твердого раствора на основе высокотемпературной фазы титана. Время восстановительного отжига выбирают из интервала 60-75 минут. При снижении времени отжига не успевает образоваться достаточного количества мелкокристаллических выделений низкотемпературной фазы титана, необходимой для увеличения микротвердости. А увеличение времени отжига выше 75 минут приводит к коагуляции выделений второй фазы, что влечет за собой разупрочнение поверхностного слоя. Сущность изобретения поясняется чертежом, на котором представлены зависимости микротвердости от нагрузки поверхностного слоя изделий, где 1 - зависимость микротвердости от нагрузки по прототипу 2 - зависимость микротвердости от нагрузки для изделия из сплава ВТ 6, легированного хромом при обработке по заявляемому способу 3 - зависимость микротвердости от нагрузки для изделия из сплава ВТ 6, легированного молибденом при обработке по заявляемому способу 4 - зависимость микротвердости от нагрузки для изделия из сплава ВТ 1-0, легированного хромом при обработке по заявляемому способу. Заявленный способ осуществляют следующим образом. Для проведения испытаний были изготовлены образцы из титановых сплавов ВТ 6 и ВТ 1-0 размерами 110,3 см, на одну часть из которых наносят покрытие хрома, на вторую часть наносят покрытие молибдена, на третью часть наносят покрытие циркония. Нанесение металлических покрытий осуществляют ионно-плазменным способом на установке вакуумно-дугового осаждения ВУ-2 МБС с предварительной ионной очисткой. Изделие с нанесенным металлическим покрытием обрабатывают 2-3 последовательными импульсами компрессионных плазменных потоков, генерируемых газоразрядным магнитоплазменным компрессором компактной геометрии в среде азота при давлении 0,4-0,5 кПа с плотностью энергии плазменного потока 10-30 Дж/см 2. После этого осуществляют поверхностное азотирование изделия из титанового сплава 10-15 импульсами компрессионных плазменных потоков в среде азота с давлением 1-3 кПа и плотностью энергии 1-10 Дж/см 2. Затем проводят восстановительный отжиг в вакуумной камере в течение 60-75 минут. Микротвердость поверхностного слоя изделий из титановых сплавов измеряли на микротвердомере ПМТ-3 при нагрузках 10-200 г. Погрешность измерения микротвердости составляла 5 . Измерение коэффициента трения проводили на трибометре УИПТ-001 при возвратно-поступательном движении индентора по поверхности образца при нагрузке 50 г в условиях сухого трения. Погрешность измерения коэффициента трения составляла 8 . Изобретение иллюстрируется примерами. Примеры 1-125 в табл. 1. На поверхность образцов из титанового сплава ВТ 6 наносят покрытие хрома, обработку проводят по заявляемому способу тремя импульсами компрессионных плазменных потоков с плотностью энергии 8, 10, 20, 30, 32 Дж/см 2, азотирование проводят 10 импульсами компрессионных плазменных потоков при давлении атмосферы азота 0,5, 1, 2, 3, 3,5 кПа с плотностью энергии 0,5, 1, 5, 10, 11 Дж/см 2. Восста 3 16907 1 2013.02.28 новительный отжиг проводят вакууме в течение 75 минут. Представлены результаты измерения микротвердости при нагрузке 10 г и коэффициента трения. Примеры 1-30 в табл. 2. На поверхность образцов из титанового сплава ВТ 6 наносят покрытие хрома, обработку проводят по заявляемому способу 2, 3 и 5 импульсами компрессионных плазменных потоков при давлении атмосферы азота 0,2, 0,4, 0,5 и 0,7 кПа и числом импульсов компрессионных плазменных потоков при азотировании 7, 10, 12, 15,20. Восстановительный отжиг проводят в вакууме в течение 75 минут. Представлены результаты измерения микротвердости при нагрузке 10 г и коэффициента трения. Примеры 1-24 в табл. 3. На поверхность части образцов из титановых сплавов ВТ 6 и ВТ 1-0 наносят покрытие хрома, на вторую часть образцов наносят покрытие молибдена,на третью часть образцов наносят покрытие циркония. Обрабатывают 3 импульсами компрессионных плазменных потоков при давлении 0,4 кПа и плотности энергии 20 Дж/см 2. Азотирование осуществляют 10 импульсами компрессионных плазменных потоков при давлении 2 кПа и плотности энергии 5 Дж/см 2. Время восстановительного отжига после обработки компрессионными плазменными потоками по заявляемому способу составляет 45, 60, 75, 90 минут. Представлены результаты измерения микротвердости при нагрузке 10 г и коэффициента трения. Примеры 1, 2 в табл. 4. Представлены результаты измерения коэффициента трения образцов, изготовленных из титановых сплавов ВТ 6 и ВТ 1-0 по прототипу и по заявляемому способу при легировании молибденом. Таблица 1 Плотность энергии компрессион- Плотность энергии Давление атмоМикро- Коэфного плазменного потока при об- плазменного пото- сферы азота твердость фициент работке изделия с нанесенным ка при азотирова- при азотирова, МПа трения металлическим покрытием, Дж/см 2 нии, Дж/см 2 нии, кПа 16907 1 2013.02.28 Продолжение табл. 1 Плотность энергии компрессион- Плотность энергии Давление атМикро- Коэффиного плазменного потока при об- плазменного пото- мосферы азота твердость циент работке изделия с нанесенным ка при азотирова- при азотирова, МПа трения металлическим покрытием, Дж/см 2 нии, Дж/см 2 нии, кПа 16907 1 2013.02.28 Продолжение табл. 1 Плотность энергии компрессион- Плотность энергии Давление атМикро- Коэфного плазменного потока при об- плазменного пото- мосферы азота твердость фициент работке изделия с нанесенным ка при азотирова- при азотирова, МПа трения металлическим покрытием, Дж/см 2 нии, Дж/см 2 нии, кПа 16907 1 2013.02.28 Продолжение табл. 1 Плотность энергии компрессион- Плотность энергии Давление атМикро- Коэфного плазменного потока при об- плазменного пото- мосферы азота твердость фициент работке изделия с нанесенным ка при азотирова- при азотирова, МПа трения металлическим покрытием, Дж/см 2 нии, Дж/см 2 нии, кПа Давление атмосферы азота Число импульсов воздей- Число импульсов МикроКоэфпри обработке компрессион- ствия компрессионной воздействия ком- тверфици ными плазменными потоками плазмой при обработке прессионной дость ент изделия с нанесенным метал- изделия с нанесенным плазмой при азо,трения лическим покрытием, кПа металлическим покрытием тировании МПа Таблица 4 Коэффициент трения Коэффициент тренияСплав поверхности изделия, изготовленного поверхности изделия, изготовленного по прототипу по заявляемому способу 1 ВТ 6 0,32 0,15 2 ВТ 1-0 0,35 0,17 Как видно из приведенных в таблицах данных, заявляемый способ упрочнения изделий из титановых сплавов, в сравнении с известным, обеспечивает увеличение микротвердости поверхности изделий из титановых сплавов при легировании хромом в 1,4 раза, при легировании молибденом в 1,3 раза, при легировании цирконием в 1,3 раза и снижение коэффициента трения поверхности изделия из титановых сплавов при легирования хромом в 1,8 раза, при легировании молибденом в 2,1 раза, при легировании цирконием в 1,5 раза. Источники информации 1.,,.4//. - 2006. - . 19. - . 2. - . 151-156. 2.,,6//. - 2007. - . 43. . 6. - . 807-813. 3. Патент РФ 2117073, МПК 6 С 23 С 14/48, 1998 (прототип). 8 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 9

МПК / Метки

МПК: C23C 14/48, C23C 8/24

Метки: изделия, сплава, упрочнения, титанового, поверхности, способ

Код ссылки

<a href="https://by.patents.su/9-16907-sposob-uprochneniya-poverhnosti-izdeliya-iz-titanovogo-splava.html" rel="bookmark" title="База патентов Беларуси">Способ упрочнения поверхности изделия из титанового сплава</a>

Предыдущий патент: Композиция, обладающая иммуномодулирующей активностью

Следующий патент: Способ оценки степени пространственного прорастания костной ткани в структуру пористого металлического имплантата

Случайный патент: Способ лечения пяточных шпор