Способ поверхностного упрочнения изделий из металла или сплава

Номер патента: 15276

Опубликовано: 30.12.2011

Авторы: Логвин Владимир Александрович, Логвина Екатерина Владимировна

Текст

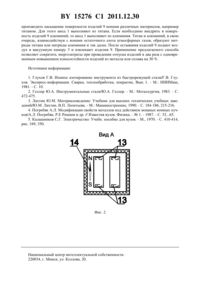

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛА ИЛИ СПЛАВА(71) Заявитель Государственное учреждение высшего профессионального образования БелорусскоРоссийский университет(72) Авторы Логвин Владимир Александрович Логвина Екатерина Владимировна(73) Патентообладатель Государственное учреждение высшего профессионального образования БелорусскоРоссийский университет(56) КАЛАШНИКОВ С.Г. Электричество. Москва Наука, 1970. - С. 408-414.2039844 1, 1995.2074905 1, 1997.1770447 1, 1992.1790625 3, 1993.60067667 , 1985.2001073112 , 2001. ХОДЫРЕВ В.И. и др. // Вестник Могилевского государственного технического университета. - 2002. -2(3). С. 159-163. АХРАЛОВИЧ Е.С. и др. Сборник научных работ студентов высших учебных заведений Республики Беларусь НИРС 2007. - Минск Издательский центр БГУ, 2008. - С. 80.(57) 1. Способ поверхностного упрочнения изделий из металла или сплава, включающий воздействие в вакууме на поверхность изделий самостоятельного тлеющего разряда, отличающийся тем, что вначале при помощи компаса определяют направление линий магнитного поля внутри вакуумной камеры, затем совмещают направление магнитного поля вакуумной камеры с направлением магнитного поля земли, изделия размещают в вакуумной камере на катоде, причем совмещают продольную ось изделий с направлением магнитных линий вакуумной камеры и земли, создают между катодом и анодом, Фиг. 1 15276 1 2011.12.30 расположенными на расстоянии 300-600 мм, напряжение 0,5-5 кВ и плотность тока 0,05-0,4 мА/см 2, а затем осуществляют откачку воздуха до возбуждения самостоятельного тлеющего разряда, выдерживают изделия в течение 5-90 минут. 2. Способ по п. 1, отличающийся тем, что катод покрывают слоем диэлектрического материала, причем для каждого изделия оставляют по две точки контакта с катодом на наибольшем расстоянии вдоль продольной оси изделия. 3. Способ по п. 1, отличающийся тем, что материал анода подбирают в зависимости от того, ионами каких металлов необходимо произвести насыщение поверхности упрочняемых изделий. 4. Способ по п. 1, отличающийся тем, что перед созданием между катодом и анодом напряжения и плотности тока изделия нагревают до температуры 200-250 С и упрочнение проводят во время остывания. 5. Способ по п. 1, отличающийся тем, что перед созданием между катодом и анодом напряжения и плотности тока изделия нагревают до температуры 350-500 С и упрочнение проводят во время остывания. 6. Способ по п. 1, отличающийся тем, что перед созданием между катодом и анодом напряжения и плотности тока изделия нагревают до температуры 500-680 С и упрочнение проводят во время остывания. Изобретение относится к нанесению покрытий диодным распылением материала с помощью разряда и ионным внедрением и может использоваться в авиационной, приборостроительной, машиностроительной промышленности. Известные способы упрочнения заключаются в том, что под воздействием ионных пучков происходит возрастание энергетического уровня материала упрочняемого изделия,а также испарение металлов в микроскопических областях катода 1, 2, 3, 4. Данные способы имеют низкую производительность и значительные энергозатраты при осуществлении, так как необходимо длительное время выдерживать изделия в камере вследствие отклонения части ионных пучков от обрабатываемых изделий под действием магнитного поля земли и нагревать изделия до высоких температур. Наиболее близким по технической сущности и достигаемым результатам является способ, заключающийся в том, что упрочнение осуществляется посредством изменения свойств поверхностного слоя вследствие торможения в нем бомбардирующих ионов в вакууме под действием самостоятельного тлеющего разряда 5. Данный способ, принятый за прототип, для осуществления процесса предполагает наличие более высокого потенциала между катодом и анодом. Задачей данного изобретения является снижение энергозатрат и сокращение времени упрочнения при одновременном проведении отпуска с упрочнением для повышения износостойкости упрочняемых изделий в процессе эксплуатации. Указанная задача достигается тем, что способ поверхностного упрочнения изделий из металла или сплава, включающий воздействие в вакууме на поверхность изделий самостоятельного тлеющего разряда, согласно изобретению, вначале при помощи компаса определяют направление линий магнитного поля внутри вакуумной камеры, затем совмещают направление магнитного поля вакуумной камеры с направлением магнитного поля земли, изделия размещают в вакуумной камере на катоде, причем совмещают продольную ось изделий с направлением магнитных линий вакуумной камеры и земли, создают между катодом и анодом, расположенными на расстоянии 300-600 мм, напряжение 0,5-5 кВ и плотность тока 0,05-0,4 мА/см 2, а затем осуществляют откачку воздуха до возбуждения самостоятельного тлеющего разряда, выдерживают изделия в течение 5-90 минут. Катод покрывают слоем диэлектрического материала, причем для каждого изделия оставляют по 2 15276 1 2011.12.30 две точки контакта с катодом на наибольшем расстоянии вдоль продольной оси изделия. Материал анода подбирают в зависимости от того, ионами каких металлов необходимо произвести насыщение поверхности упрочняемых изделий. Перед созданием между катодом и анодом напряжения и плотности тока изделия нагревают до температуры 200250 С и упрочнение проводят во время остывания. Перед созданием между катодом и анодом напряжения и плотности тока изделия нагревают до температуры 350-500 и упрочнение проводят во время остывания. Перед созданием между катодом и анодом напряжения и плотности тока изделия нагревают до температуры 500-680 и упрочнение проводят во время остывания. Известно, что в лабораторной практике используют тлеющий разряд для катодного распыления металлов 5. Причина катодного распыления заключается в том, что каждый положительный ион при соударении с катодом и изделиями, контактирующими с катодом,передает свою энергию небольшой группе атомов катода и изделий, контактирующих с катодом. Это приводит к сильному местному повышению температуры, возникающему в отдельных микроскопических областях катода и изделий, контактирующих с катодом, которое и приводит к испарению компонентов, входящих в состав катода и изделий, контактирующих с катодом. Поэтому если в качестве катода будут выступать только упрочняемые изделия, то и испаряться будут компоненты, входящие в их состав. Кроме того, в межэлектродном пространстве действует как магнитное поле земли, так и магнитное поле, создаваемое источником тока между анодом и катодом. Если магнитные линии поля земли и магнитные линии установки совпадают по направлению, то и затраты энергии и время выдержки изделий под действием катодного падения потенциала самостоятельного тлеющего разряда можно сократить, так как основная масса ионов, образующихся в межэлектродном пространстве, будет бомбардировать упрочняемые изделия,а не частично изделия и частично стенки вакуумной камеры. При повышении температуры упрочняемых изделий в кристаллах мартенсита образуются карбиды по границам кристаллов и в местах с повышенной плотностью дефектов 3. При этом ионы материала анода, покидающие анод, внедряются в поверхностный слой упрочняемого изделия с образованием устойчивых связей с кристаллической решеткой материала изделия, изменяя структуру поверхностного слоя упрочняемого изделия особенно в местах с повышенной плотностью дефектов, что препятствует распаду мартенсита. Вследствие увеличения межатомных расстояний в кристаллической решетке и под действием катодного падения потенциала тлеющего разряда ионы способны проникать на большую глубину. Это повышает эффективность упрочнения и износостойкость металлических материалов с сохранением конструктивных и геометрических параметров изделий. Наибольшая эффективность способа получается, когда необходимо упрочнять изделия, подвергаемые термическому упрочнению. В данном случае отпуск изделий после закалки можно совместить с упрочнением по предлагаемому способу, что позволит наиболее эффективно произвести перераспределение остаточных внутренних напряжений и структурирование поверхностного слоя, а также затрачиваемая энергия будет в большем объеме расходоваться на упрочнение изделий, находящихся на катоде в межэлектродном пространстве. Сущность изобретения поясняется иллюстрациями, на которых схематично изображена установка для упрочнения. На фиг. 1 показан разрез по оси анод-катод с расположением упрочняемых изделий, на фиг. 2 показано совмещение магнитных линий земли,установки и изделий. Анод 1 установлен в диэлектрическом стакане 2, закрепленном вверху вакуумной камеры 3 на корпусе 4. На противоположной стороне внизу вакуумной камеры 3 на диэлектрическом основании 6 расположен катод 5, на котором размещают упрочняемые изделия 9. Катод 5 покрывают слоем 10 диэлектрического материала, оставляя по две точки 13 контакта для каждого изделия 9 на наибольшем расстоянии вдоль продольной оси, совпадающей с направлением магнитных линий внутри вакуумной камеры 3 и земли при по 3 15276 1 2011.12.30 мощи компаса 14. Высоковольтные провода 7 от катода 5 и анода 1 подключены к высоковольтному блоку 8 питания постоянного тока. На корпусе 4 на теплоизолирующей прокладке 15 установлен нагревательный элемент 16, подключенный к источнику 17 тока. Для создания разряжения в вакуумной камере 3 применяют откачной пост 11 и форвакуумный агрегат 12. Пример реализации способа. Перед началом процесса обработки при помощи компаса 14 определяют направление магнитных линий внутри вакуумной камеры 3. Затем совмещают направление магнитных линий внутри вакуумной камеры 3 с направлением магнитных линий земли путем поворота вакуумной камеры 3 в нужном направлении, создают между катодом 5 и анодом 1, расположенными на расстоянии 300-600 мм, напряжение 0,5-5 кВ и плотность тока 0,05-0,4 мА/см 2, а затем осуществляют откачку воздуха до возбуждения самостоятельного тлеющего разряда, выдерживают изделия в течение 5-90 минут. Дополнительно на катод 5 можно наносить слой 10 диэлектрического материала,оставляя по две точки 13 контакта для каждого изделия 9 на наибольшем расстоянии вдоль продольной оси, совпадающей с направлением магнитных линий внутри вакуумной камеры 3 и земли по компасу 14, или можно наносить слой 10 диэлектрического материала на изделие 9 на ту поверхность, которая обращена к катоду 5, обеспечив контакт изделия 9 с катодом 5 только по двум точкам. Закрывают вакуумную камеру 3 и создают между катодом 5 и анодом 1, расположенными на расстоянии 300-600 мм, напряжение 0,5-5 кВ и плотность тока 0,05-0,4 мА/см 2, а затем осуществляют откачку воздуха до возбуждения самостоятельного тлеющего разряда, выдерживают изделия в течение 5-90 минут. Дополнительно перед подачей напряжения на катод 5 и анод 1 можно включить нагревательный элемент 16 для нагрева изделий 9, вследствие повышения температуры молекулы, подлежащего откачке воздуха, становятся более подвижными, что позволит снизить время на откачку воздуха из вакуумной камеры 3. После достижения заданной температуры, например, для низкого отпуска 200-250 или среднего отпуска 350-500 ,или высокого отпуска 500-680 в вакуумной камере 3 выключают нагревательный элемент 16 и подают напряжение на катод 5 и анод 1. Включают откачной пост 11 для откачки воздуха из вакуумной камеры 3. После создания достаточного разряжения в вакуумной камере 3 включают агрегат форвакуумный 12 для создания необходимого разряжения в вакуумной камере 3 и тем самым зажигают тлеющий разряд. Благодаря вышеописанным действиям обеспечивается возникновение и устойчивое горение тлеющего разряда с формированием характерных для него структур при меньшем разряжении в вакуумной камере 3 и меньшем катодном падении потенциала, что, в свою очередь, снижает энергопотребление при работе установки. Благодаря тому, что поверхность катода 5, не покрытая изделиями, покрыта слоем 10 диэлектрического материала, то в межэлектродном пространстве между катодом 5 и анодом 1 под действием ионно-электронной и фотоэлектронной эмиссий электроны выбиваются из изделий 9, расположенных на катоде 5, и под действием катодного падения потенциала тлеющего разряда устремляются к аноду 1, ионизируя остатки воздушных газов с образованием положительных ионов, которые устремляются к изделиям 9 и внедряются в поверхность обрабатываемых изделий 9, изменяя структуру поверхностного слоя. Благодаря совпадению направлений магнитных линий земли и внутри вакуумной камеры 3 движение электронов и ионов становится более упорядоченным, что приводит к уплотнению потока положительно заряженных ионов, движущихся к упрочняемым изделиям 9. С повышением плотности потока положительно заряженных ионов увеличивается количество ионов в единицу времени, достигающих поверхности упрочняемых изделий 9. В результате воздействия катодного падения потенциала тлеющего разряда на изделия 9 в два раза сокращается время выдержки изделий 9 для перераспределения внутренних напряжений при проведении любого вида отпуска. Одновременно с перераспределением внутренних напряжений происходит насыщение поверхностного слоя изделий 9 ионами материала анода 1, при этом, изменяя материал анода 1, можно 4 15276 1 2011.12.30 производить насыщение поверхности изделий 9 ионами различных материалов, например титаном. Для этого анод 1 выполняют из титана. Если необходимо внедрить в поверхность изделий 9 алюминий, то анод 1 выполняют из алюминия. Титан и алюминий, в свою очередь, взаимодействуя с ионами остаточного азота атмосферных газов, образуют нитриды титана или нитриды алюминия и так далее. После остывания изделий 9 подают воздух в вакуумную камеру 3 и извлекают изделия 9. Применение предлагаемого способа позволяет сократить энергозатраты при проведении отпуска изделий в два раза с одновременным повышением износостойкости изделий из металла или сплава на 30 . Источники информации 1. Глухов Г.В. Ионное азотирование инструмента из быстрорежущей стали/Г.В. Глухов. Экспресс-информация. Сварка, теплообработка, покрытие, Вып. 1. - М. НИИМаш,1981. - С. 10. 2. Геллер Ю.А. Инструментальные стали/Ю.А. Геллер. - М. Металлургия, 1983. - С. 472-475. 3. Лахтин Ю.М. Материаловедение Учебник для высших технических учебных заведений/Ю.М. Лахтин, В.П. Леонтьева. - М. Машиностроение, 1990. - С. 184-186, 215-216. 4. Погребяк А.Л. Модификация свойств металлов под действием мощных ионных пучков/А.Л. Погребяк, Р.Е Решнев и др. // Известия вузов. Физика. -1. - 1987. - С. 5265. 5. Калашников С.Г. Электричество Учебн. пособие для вузов. - М., 1970. - С. 410-414,рис. 349, 350. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: C23C 14/38, C23C 8/00

Метки: металла, упрочнения, способ, изделий, или, поверхностного, сплава

Код ссылки

<a href="https://by.patents.su/5-15276-sposob-poverhnostnogo-uprochneniya-izdelijj-iz-metalla-ili-splava.html" rel="bookmark" title="База патентов Беларуси">Способ поверхностного упрочнения изделий из металла или сплава</a>

Предыдущий патент: Транспортное средство для сбора и трелевки древесины

Следующий патент: Активируемое инфракрасным светом средство подавления стафилококковой и грибковой активности

Случайный патент: Датчик ускорения с частотным выходом