Способ поверхностного упрочнения изделия из железоуглеродистого или титанового сплава

Номер патента: 12978

Опубликовано: 30.04.2010

Авторы: Кукин Александр Святославович, Девойно Олег Георгиевич, Кукин Святослав Феоктистович, Баркун Александр Алексеевич

Текст

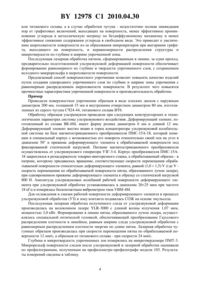

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ИЗДЕЛИЯ ИЗ ЖЕЛЕЗОУГЛЕРОДИСТОГО ИЛИ ТИТАНОВОГО СПЛАВА(71) Заявитель Республиканское унитарное предприятие Минский тракторный завод(72) Авторы Кукин Святослав Феоктистович Девойно Олег Георгиевич Баркун Александр Алексеевич Кукин Александр Святославович(73) Патентообладатель Республиканское унитарное предприятие Минский тракторный завод(56)1611947 1, 1990.3992 , 2007.2305136 1, 2007.1426764 1, 1988.1569344 1, 1990.670621, 1979.2006/058518 1. ДЕВОЙНО О.Г. и др. Вестник Полоцкого государственного университета,серия С, фундаментальные науки. 2005. -10. - С.78-81.(57) Способ поверхностного упрочнения изделия из железоуглеродистого или титанового сплава, включающий деформацию поверхности изделия деформирующим элементом и последующую лазерную обработку, отличающийся тем, что деформацию проводят за один проход по всей ширине обрабатываемой поверхности всей длиной рабочей зоны деформирующего элемента, ось которого расположена под углом (8085) к направлению его перемещения, при наложении на деформирующий элемент ультразвуковых колебаний,ширина следа лазерной обработки, осуществляемой за один проход лучом лазера, сформированным в линию, с равномерным распределением плотности энергии по длине пятна,образованного лучом лазера, равна ширине следа ультразвуковой деформации, причем скорость перемещения обрабатываемой поверхности относительно деформирующего элемента выбирают из соотношения(1,01,5),где- скорость перемещения по обрабатываемой поверхности пятна, образованного лучом лазера. Изобретение относится к области поверхностного упрочнения с помощью ультразвуковой поверхностной деформации и лазерной обработки деталей, работающих в условиях изнашивания при высоких нагрузках, и может быть использовано в машиностроении для поверхностного упрочнения изделий, изготовленных из железоуглеродистого или титанового сплава. Известен способ упрочнения распределительного вала, изготовленного из серого чугуна, осуществляемый лучом лазера, сформированным в линию с равномерным распределением плотности энергии по ее длине, за один проход 1. 12978 1 2010.04.30 Недостатком данного способа является то, что для растворения графитовых включений, ликвидации пор и прочих примесей в приповерхностном слое и примесей, выходящих на поверхность, производят лазерную обработку с проплавлением обрабатываемой поверхности на определенную глубину, что требует проведения процесса с более низкой производительностью, чем при упрочнении без оплавления поверхности. Кроме того, при таком способе лазерной обработки не сохраняется исходный микрорельеф поверхности. Наиболее близким по технической сущности (прототип) к предлагаемому изобретению является способ поверхностного упрочнения, включающий деформацию поверхности деформирующим элементом перед лазерной обработкой. Лазерную обработку осуществляют с шагом между лазерными дорожками 1,21,3 диаметра лазерного луча и углом между направлением дорожек лазерной обработки и траекторией обработки деформирующим элементом (6090) 2. Недостатки данного способа вытекают из следующего. Так как при поверхностной деформационной обработке накаткой деформирующим элементом происходит уплотнение поверхностного слоя практически в одном направлении, совпадающем с направлением силы статического прижима деформирующего элемента, то скорость деформационного воздействия деформирующего элемента на поверхностный слой на два порядка меньше скорости деформационного воздействия деформирующего элемента на поверхностный слой при ультразвуковой поверхностной деформации. Поэтому поверхностная деформация накаткой деформирующим элементом не вызывает достаточной степени деформации поверхностного слоя, обеспечивающей эффективное равномерное измельчение зерен по глубине и ширине зоны деформации. В случае лазерной обработки структуры с неравномерным распределением размеров зерен имеет место и неравномерное распределение микротвердости по зоне лазерной обработки. Поверхностная деформация накаткой деформирующим элементом железоуглеродистого сплава, например чугуна, не обеспечивает измельчения, выкрашивания и удаления графитовых включений, выходящих на поверхность, а также не происходит проникновение графита в металлическую матрицу по бездиффузионному механизму. Вследствие этого последующая лазерная обработка вызывает образование на месте частиц графита, при их выгорании, выходящих на поверхность микрократеров, и, как следствие, увеличение шероховатости поверхности и ее неравномерности по ширине и длине обрабатываемой зоны. Лазерная обработка с шагом между лазерными дорожками 1,21,3 диаметра лазерного луча формирует поверхность с неравномерным распределением физико-механических свойств по площади, где упрочненные зоны чередуются с необработанными зонами. Это приводит к неравномерному распределению остаточных напряжений по обработанной поверхности и формированию тем самым концентраторов напряжений на границах полос лазерного упрочнения, что в случае трения с высокими нагрузками может привести к образованию трещин. Задачей предлагаемого изобретения является улучшение качества изделия, изготовленного из железоуглеродистого или титанового сплава, путем создания однородного упрочненного слоя по глубине и ширине зоны упрочнения с равномерным распределением шероховатости поверхности. В результате чего повысятся прочностные характеристики упрочненной поверхности и производительность обработки. Задача решается за счет того, что в известном способе поверхностного упрочнения,включающем деформацию поверхности изделия деформирующим элементом и последующую лазерную обработку, согласно предлагаемому изобретению, деформацию проводят за один проход по всей ширине обрабатываемой поверхности всей длиной рабочей зоны деформирующего элемента, ось которого расположена под углом (8085) к направлению его перемещения, при наложении на деформирующий элемент ультразвуковых колебаний. Ширина следа лазерной обработки, осуществляемой за один проход лучом лазера, сформированным в линию, с равномерным распределением плотности энергии по длине пятна, образованного лучом лазера, равна ширине следа ультразвуковой деформа 2 12978 1 2010.04.30 ции. При этом скорость перемещения обрабатываемой поверхности относительно деформирующего элемента выбирают из соотношения(1,01,5),где- скорость перемещения по обрабатываемой поверхности пятна, образованного лучом лазера. Наложение ультразвуковых колебаний на деформирующий элемент позволяет интенсифицировать процесс поверхностной деформации, увеличивая глубину ее воздействия. Применение ультразвуковой деформации всей обрабатываемой поверхности за один проход позволяет сформировать предварительно обработанный слой с одинаковой степенью деформации и глубиной проникновения деформации по всей ширине, а также получить соответствующий микрорельеф поверхности с одинаковой шероховатостью по всей длине и ширине следа обработки. Это способствует формированию последующей лазерной обработкой закаленного слоя с равномерной по глубине и ширине структурой с равномерным распределением микротвердости по ширине и глубине зоны упрочнения, без изменения исходного микрорельефа обрабатываемой поверхности. Наклон оси деформирующего элемента к направлению его перемещения позволяет формировать деформационное воздействие в направлении, перпендикулярном направлению его перемещения, и, таким образом, в общем случае, обеспечивать деформацию поверхностного слоя в трех взаимно перпендикулярных направлениях. Это обеспечивает более эффективное измельчение структуры поверхности из железоуглеродистого или титанового сплава. При обработке чугуна имеет место проникновение углерода в металлическую матрицу по бездиффузионному механизму, снижая его содержание в свободном виде, а также более интенсивное измельчение, выкрашивание и удаление графита, выходящего на поверхность, с последующей ликвидацией пор и пустот на месте бывших графитовых включений за счет деформационного уплотнения. Увеличение угла наклона оси деформирующего элемента к направлению его перемещения свыше 85 приводит к снижению степени поперечного деформирования, т.к. вектор динамического поперечного деформирования имеет максимальную величину, если угол наклона оси деформирующего элемента к направлению его перемещения равен 45, и минимальную, когда соответствующий угол равен 90. Имеет место недостаточное измельчение структуры, что приводит к увеличению неравномерности свойств слоя после лазерной обработки. При обработке чугуна при таких режимах происходит недостаточно полная ликвидация пор от графитовых включений, выходящих на поверхность, что выражается в ухудшении шероховатости поверхности после последующей лазерной обработки. Если угол наклона оси деформирующего элемента к направлению его перемещения составляет менее 80, то при этом не происходит заметного снижения шероховатости обрабатываемой поверхности. Однако для сохранения требуемой ширины следа ультразвуковой деформации необходимо увеличение длины деформирующего элемента, что требует значительного увеличения статического усилия прижима деформирующего элемента к обрабатываемой поверхности для сохранения требуемого режима деформации. Уменьшение скорости перемещения деформирующего элемента ниже скорости перемещения пятна, образованного лучом лазера, приводит к разупрочнению (перенаклепу) поверхностного слоя, характеризующегося формированием в нем сети микротрещин. Это происходит вследствие многократного увеличения деформации, свыше 50(оптимальная степень деформации составляет 2030 ), одного и того же участка поверхности, а увеличение из-за этого плотности дислокаций и твердости материала приводит к стадии переупрочнения, межкристаллического скольжения и разрушения. Увеличение скорости перемещения деформирующего элемента более чем в 1,5 раза по сравнению со скоростью перемещения пятна, образованного лучом лазера, приводит к уменьшению актов динамической ультразвуковой деформации на единицу поверхности. Как следствие, имеет место недостаточное измельчение структуры, что приводит к увеличению неравномерности свойств слоя после лазерной обработки из железоуглеродистого 3 12978 1 2010.04.30 или титанового сплава, а в случае обработки чугуна - недостаточно полная ликвидация пор от графитовых включений, выходящих на поверхность, менее эффективное проникновение углерода в металлическую матрицу по бездиффузионному механизму и менее эффективное снижение содержания углерода в свободном виде. Это приводит к увеличению шероховатости поверхности из-за образования микрократеров при выгорании графита, выходящего на поверхность, и неравномерности распределения структуры и микротвердости по глубине и ширине упрочненной зоны. Последующая лазерная обработка пятном, сформированным влинию, за один проход,предварительно подготовленной ультразвуковой деформацией поверхности обеспечивает формирование равномерного по глубине и твердости упрочненного слоя, с сохранением исходного микрорельефа и шероховатости поверхности. Предлагаемый способ поверхностного упрочнения позволит повысить качество изделий путем создания однородного упрочненного слоя по глубине и ширине зоны упрочнения с равномерным распределением шероховатости поверхности. В результате чего повысятся прочностные характеристики упрочненной поверхности и производительность обработки. Пример Проводили поверхностное упрочнение образцов в виде плоских дисков с наружным диаметром 200 мм, толщиной 15 мм и внутренним отверстием диаметром 80 мм, изготовленных из серого чугуна СЧ 24-44, титанового сплава ВТ 6. Обработку образцов ультразвуком проводили при следующих конструкторских и технологических параметрах системы ультразвукового воздействия. Деформирующий элемент, изготовленный из сплава ВК-6 М, имеет форму ролика диаметром 6 мм и длиной 12 мм. Деформирующий элемент жестко впаян в торец концентратора ультразвуковой колебательной системы на базе магнитострикционного преобразователя ПМС-15 А-18, который помещен в специальный корпус с возможностью его поворота относительно своей оси на угол в диапазоне 50 и прижима деформирующего элемента к обрабатываемой поверхности под фиксированной статической нагрузкой. Питание магнитострикционного преобразователя осуществлялось от ультразвукового генератора УЗГ-3-4. Корпус преобразователя ПМС-15 А 18 закреплялся в резцедержателе токарно-винторезного станка, а обрабатываемый образец - в патроне, которому придавалось вращение, соответствующее скорости перемещения обрабатываемой поверхности относительно деформирующего элемента, равной (1,01,5) (гдескорость перемещения по обрабатываемой поверхности пятна, образованного лучом лазера),при одновременном прижиме деформирующего элемента к образцу со статической нагрузкой 800 Н. Амплитуда ультразвуковых колебаний рабочей поверхности деформирующего элемента при ультразвуковой обработке устанавливалась в диапазоне 2025 мкм при частоте 18 кГц и измерялась бесконтактным виброметром типа УВМ-4 М. Для охлаждения и смазки рабочей поверхности деформирующего элемента в процессе ультразвуковой обработки (УЗ) в зону контакта подавалась СОЖ на основе эмульсола. Последующая лазерная обработка полученного следа от ультразвуковой деформации производилась на волоконном лазере -3000 с длиной волны излучения 1,07 мкм,мощностью 3,0 кВт. Формирование в линию пятна, образованного лучом лазера, осуществлялось специальной оптической головкой, обеспечивающей преобразование Гауссового распределения плотности в линейное, равным ширине следа ультразвуковой обработки с равномерным распределением плотности энергии по длине пятна. Лазерная обработка чугунных образцов производилась при скорости перемещения пятна по обрабатываемой поверхности 12 мм/с, а образцов из титанового сплава - при скорости 24 мм/с. Глубина и микротвердость упрочненных зон измерялись на микротвердомере ПМТ-3. Микрорельеф поверхности следов после ультразвуковой и лазерной обработки оценивали по профилограммам, полученным на профилометре-профилографе модели 103. Результаты измерений сведены в таблицу. Угол наклона оси деформирующего элемента УЗ инструмента к направлению его перемещения,град Максимальная глубина термоупрочненного слоя по ширине следа лазерной обработки, мм Минимальная глубина термоупрочненного слоя по ширине следа лазерной обработки, мм Максимальная микротвердость материала в упрочненной зоне Н 50, кгс/мм 2 Минимальная микротвердость материала в упрочненной зоне Н 50, кгс/мм 2 Наибольшая высота неровностей профиля микрорельефа поверхности после УЗ обработки, мкм СЧ ВТ 6 24-44 1,6 1,3 1,65 1,4 1,7 1,45 1,8 1,5 1,7 1,4 1,75 1,45 1,8 1,6 1,85 1,6 1,7 1,35 1,9 Наибольшая высота неровностей профиля микрорельефа после лазерной обработки , мкм СЧ 24-44 1,6 1,7 1,7 2,1 1,7 1,8 1,9 2,3 1,7 3,1 Для сохранения ширины следа лазерной обработки необходимо увеличение длины деформирующего элемента, что требует значительного увеличения статического усилия прижима деформирующего элемента к обрабатываемой поверхности для сохранения требуемого режима деформации. Отношение скорости перемещения деформирующего элемента к скорости перемещения луча лазера Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

Метки: упрочнения, титанового, поверхностного, способ, изделия, или, сплава, железоуглеродистого

Код ссылки

<a href="https://by.patents.su/6-12978-sposob-poverhnostnogo-uprochneniya-izdeliya-iz-zhelezouglerodistogo-ili-titanovogo-splava.html" rel="bookmark" title="База патентов Беларуси">Способ поверхностного упрочнения изделия из железоуглеродистого или титанового сплава</a>

Предыдущий патент: Воздушный центробежно-динамический классификатор

Следующий патент: Способ выявления спаек в области придатков

Случайный патент: Жаропрочный эвтектический сплав на основе никеля