Способ изготовления межуровневой диэлектрической изоляции для полупроводниковых приборов

Номер патента: 17618

Опубликовано: 30.10.2013

Авторы: Емельянов Антон Викторович, Сенько Сергей Федорович, Емельянов Виктор Андреевич, Новиков Виктор Александрович

Текст

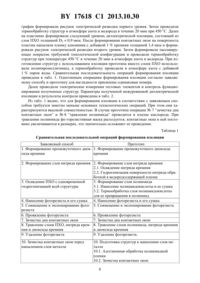

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ИЗГОТОВЛЕНИЯ МЕЖУРОВНЕВОЙ ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИИ ДЛЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ(71) Заявитель Открытое акционерное общество ИНТЕГРАЛ(72) Авторы Емельянов Антон Викторович Емельянов Виктор Андреевич Новиков Виктор Александрович Сенько Сергей Федорович(73) Патентообладатель Открытое акционерное общество ИНТЕГРАЛ(57) Способ изготовления межуровневой диэлектрической изоляции для полупроводниковых приборов, включающий формирование на полупроводниковой подложке с активными элементами слоя нитрида кремния требуемой толщины и конфигурации, его плазмохимическую обработку в водородсодержащей плазме, нанесение основного диэлектрического слоя и вскрытие контактных окон, отличающийся тем, что плазмохимическую обработку нитрида кремния осуществляют при осаждении основного диэлектрического слоя диоксида кремния толщиной от 0,1 до 2,0 мкм путем плазмохимического окисления кремнийорганических соединений. Фиг. 2 Изобретение относится к электронной технике, в частности к микроэлектронике, и может быть использовано при изготовлении кристаллов интегральных схем (ИС) и дискретных полупроводниковых приборов. Традиционным способом изготовления межуровневой диэлектрической изоляции полупроводниковых приборов является нанесение пленки на основе диоксида кремния толщиной 0,35-0,45 мкм и последующее формирование контактных окон в соответствии с конфигурацией топологических элементов 1. 17618 1 2013.10.30 Эти пленки характеризуются высокой совместимостью с контактирующими слоями,однако не обеспечивают требуемую защиту активных элементов от проникновения в них неконтролируемых примесей как на последующих операциях технологического цикла изготовления приборов, так и в процессе их эксплуатации. Проникновение неконтролируемых примесей в активную структуру приводит к деградации электрофизических характеристик приборов и заметному снижению выхода годных изделий. Типовым методом решения этой проблемы является использование межуровневой диэлектрической изоляции, состоящей из нескольких слоев. Наиболее близким техническим решением к заявляемому, его прототипом является способ изготовления межуровневой диэлектрической изоляции, включающий нанесение на полупроводниковую подожку с активными элементами слоя нитрида кремния требуемой толщины и конфигурации, его обработку в водородсодержащей плазме в течение 5-60 с,нанесение слоя полиамидокислоты, ее термообработку для превращения в полиимид и вскрытие контактных окон в соответствии с требуемой конфигурацией топологических элементов 2. Поскольку поверхность полупроводниковой пластины с активными элементами на данной стадии изготовления всегда покрыта тонкой пленкой диоксида кремния, полученной на стадии активации имплантированных примесей в окислительной атмосфере, в целом можно рассматривать полученную изоляцию как трехслойную. Диоксид кремния в составе рассматриваемой диэлектрической изоляции играет роль промежуточного (демпферного) слоя для предупреждения возникновения высоких механических напряжений в структуре, вызываемых, как правило, наличием пленки нитрида кремния. Толщина этого слоя определяется в основном технологическими особенностями формирования активных элементов, меняется по площади активной структуры в зависимости от типа элементов и может составлять от 20 до 100 нм (если не учитывать толщину изолирующего межкомпонентного диоксида, которая может составлять до 1000 нм). Нитрид кремния играет двойную роль. С одной стороны, он является основой для обеспечения требуемой адгезии полипиромеллитимида, а с другой - хорошим барьером против проникновения загрязняющих примесей в активную структуру. Его обработка в водородсодержащей плазме в течение 5-60 с также характеризуется двойным назначением. С одной стороны, она приводит к образованию аминогрупп, служащих для обеспечения требуемой адгезии пленки полипиромеллитимида, а с другой - не менее важной - для электрической пассивации неконтролируемых примесей водородом. Такая последовательность технологических операций обеспечивает высокие защитные свойства межуровневой изоляции. Слой полипиромеллитимида служит для планаризации микрорельефа поверхности структуры и обеспечения требуемого напряжения пробоя изоляции. Он несет основную диэлектрическую нагрузку и поэтому характеризуется максимальной толщиной. Существенным недостатком рассматриваемого способа является относительно высокая трудоемкость его реализации, а также невоспроизводимость характеристик контактных окон к активным элементам. Прототип включает следующие основные технологические операции формирование промежуточного диоксида кремния (как правило, совмещается с операцией активации имплантированной ранее примеси в окислительной атмосфере), формирование слоя нитрида кремния требуемой конфигурации, гидрогенизация поверхности нитрида обработкой в водородсодержащей плазме, нанесение полиамидокислоты и ее сушка, термообработка слоя полиамидокислоты для ее превращения в полиимид, нанесение фоторезиста и его сушка, совмещение и экспонирование фоторезиста, проявление фоторезиста, зачистка дна контактных окон, последовательное травление всех слоев полученной изоляции, удаление фоторезиста. Дальнейшее формирование рисунка межсоединений требует зачистки контактных окон к активным элементам и, кроме того, проведения адгезионной обработки полиимидной пленки для обеспечения требуемой адгезии пленки металла к слою полии 2 17618 1 2013.10.30 мида. Проведение такого большого количества сложных технологических операций часто требуется для изготовления субмикронных ИС нового поколения с высокоразвитым топологическим микрорельефом поверхности, однако далеко не всегда оправдано, т.к. планаризация микрорельефа требуется далеко не всегда. Другие недостатки связаны со следующими особенностями формирования рассматриваемой изоляции. Субмикронные размеры элементов ИС требуют изготовления и субмикронных контактных окон. В то же время минимальная толщина пленки фоторезиста ограничена требованиями по его маскирующей способности и составляет величину порядка 1 мкм. В результате диаметр контактных окон становится значительно меньше толщины фоторезиста, т.е. они представляют собой своеобразные глубокие колодцы. Для обеспечения процесса травления лежащих ниже слоев межуровневой диэлектрической изоляции требуется полное удаление фоторезиста со дна колодца. Для этих целей наиболее широко используют обработку структур в плазме кислорода. Однако полиимид также нестоек в плазме кислорода и подвергается неконтролируемому растравливанию. Последующее травление слоя полиимида в плазме кислорода сопровождается одновременным удалением маскирующего слоя фоторезиста. В плазме кислорода селективное травление фоторезиста по отношению к полиимиду и наоборот практически невозможно. Таким образом,эти две операции оказываются плохо совместимыми. Для решения данной проблемы приходится прибегать к использованию больших толщин фоторезиста, что накладывает дополнительные ограничения по разрешающей возможности процесса фотолитографии,либо к использованию дополнительных разделительных слоев, например, пленок металлов. А это новые материальные и трудовые затраты. В итоге размер контактных окон в такой изоляции оказывается трудно воспроизводимым, что часто приводит к отсутствию электрического контакта между слоями или закороткам. Это существенно снижает выход годных приборов. Кроме того, малая длительность (5-60 с) процесса гидрогенизации нитрида кремния не обеспечивает полной пассивации электрически активных загрязняющих примесей, что, в свою очередь, не позволяет достичь максимально возможного выхода годных приборов в течение цикла изготовления. Задачей настоящего изобретения является снижение трудоемкости формирования изоляции и повышение выхода годных приборов. Поставленная задача решается тем, что в способе изготовления межуровневой диэлектрической изоляции для полупроводниковых приборов, включающем формирование на полупроводниковой подложке с активными элементами слоя нитрида кремния требуемой толщины и конфигурации, его плазмохимическую обработку в водородсодержащей плазме,нанесение основного диэлектрического слоя и вскрытие контактных окон, плазмохимическую обработку нитрида кремния осуществляют при осаждении основного диэлектрического слоя диоксида кремния толщиной от 0,1 до 2,0 мкм путем плазмохимического окисления кремнийорганических соединений. Сущность заявляемого технического решения заключается в совмещении технологических операций гидрогенизации активной структуры и формирования слоя, несущего основную диэлектрическую нагрузку. Это позволяет снизить трудоемкость формирования изоляции за счет сокращения количества технологических операций, а также повысить эффективность пассивации электрически активных примесей за счет насыщения всей структуры водородом. В отличие от прототипа, слоем, несущим основную диэлектрическую нагрузку, в данном случае является плазмохимический диоксид кремния (ПХО). Пленки ПХО получают путем плазмохимического окисления кремнийорганических соединений, в частности тетраметоксисилана (ТМОС) или тетраэтоксисилана (ТЭОС), а также некоторых их производных. При воздействии плазмы на эти вещества уже на самом первом этапе возникают радикалы водорода, которые обладают высокой диффузионной подвижностью в кремнии 3 17618 1 2013.10.30 и его структурах. Если время обработки структур в плазме невелико, как, например, в случае прототипа, водород не проникает глубоко в структуру, а практически целиком расходуется на модификацию поверхности пленки нитрида кремния с образованием функциональных аминогрупп, обеспечивающих адгезию полиимидной пленки. По мере процесса осаждения пленки ПХО вследствие наличия кислорода поверхностные аминогруппы окисляются,но постоянно генерируемые плазмой радикалы водорода проникают вглубь слоя нитрида кремния и далее в активную структуру. Выделить поверхностный субслой гидрогенизированного нитрида кремния в данном случае уже невозможно, т.к. он оказывается размытым по всему объему нитрида кремния. К тому же наличия аминогрупп уже не требуется,т.к. пленка полиимида заменена на ПХО. У водорода осталась только пассивирующая функция. И эта функция усилена за счет того, что наличие большого количества водорода в течение всего процесса осаждения ПХО обеспечивает требуемое насыщение всей полупроводниковой структуры водородом и максимальную пассивацию примесей. За счет этого достигается улучшение электрофизических характеристик приборов и повышение их выхода годных. Процесс изготовления межуровневой диэлектрической изоляции состоит из следующих технологических операций формирование промежуточного диоксида кремния, формирование слоя нитрида кремния требуемой толщины и конфигурации, осаждение ПХО с одновременной гидрогенизацией всей структуры, нанесение фоторезиста и его сушка,совмещение и экспонирование фоторезиста, проявление фоторезиста, зачистка дна контактных окон, травление контактных окон, удаление фоторезиста. В отличие от прототипа, отсутствуют самостоятельные операции гидрогенизации поверхности нитрида обработкой в водородсодержащей плазме, нанесения полиамидокислоты и ее сушка, термообработки слоя полиамидо-кислоты для ее превращения в полиимид они все заменены на всего одну операцию осаждения ПХО. Отсутствует также операция адгезионной обработки полиимидной пленки для обеспечения требуемой адгезии пленки металла к слою полиимида. Кроме того, травление контактных окон может быть осуществлено в едином технологическом цикле, т.к. все сформированные слои травятся во фторсодержащей плазме, а в случае прототипа это разные операции, требующие смены реакционного газа и режимов. Таким образом, трудоемкость изготовления заявляемой изоляции заметно ниже по сравнению с прототипом. Поскольку ПХО стоек к воздействию плазмы кислорода, проведение операции зачистки контактных окон перед травлением больше не представляет проблемы. Точность воспроизведения их размеров значительно возрастает, что предупреждает появление брака из-за отсутствия электрического контакта между элементами или же наличия закороток. Минимальная толщина слоя ПХО, равная 0,1 мкм, обусловлена как требованиями по минимальной изолирующей способности, так и требованиями по насыщению полупроводниковой структуры водородом. Толщина этого слоя менее 0,1 мкм, например 0,05 мкм,не обеспечивает требуемого напряжения пробоя изоляции и полной пассивации неконтролируемых примесей, что не позволяет получить приемлемый выход годных приборов. Толщина слоя ПХО более 2,0 мкм, например 3,0 мкм, нецелесообразна в связи с тем, что растут материальные затраты на формирование слоя, а дополнительные преимущества не появляются. Кроме того, такие толстые пленки ПХО вносят высокие механические напряжения в структуру, что приводит к короблению пластин и отрицательно сказывается на ряде электрофизических характеристик как самой изоляции, так и приборов в целом. Заявляемое техническое решение поясняется фиг. 1, где схематически изображена изоляция, полученная по способу-прототипу, и фиг. 2, где приведена межуровневая диэлектрическая изоляция, полученная в соответствии с заявленной последовательностью операций. На фигурах приняты следующие обозначения 1 - полупроводниковая подложка с активными элементами 1.1,2 - межуровневая диэлектрическая изоляция, состоящая в 4 17618 1 2013.10.30 случае использования способа-прототипа из слоя термического диоксида кремния 2.1,слоя нитрида кремния с гидрогенизированной поверхностью 2.2 и слоя полиимида 2.3, а в случае заявляемого технического решения - из слоя термического диоксида кремния 2.4,слоя нитрида кремния 2.5 и слоя ПХО 2.6, 3 - дорожки металлизации. В изоляции вскрыты контактные окна 1, 2, 3, 4, 5 и 6. В случае растрава контактных окон при их зачистке в плазме кислорода, что имеет место при использовании прототипа, размер контактного окна в плане превышает размер активной области, что приводит к закоротке активной области, например, на подложку. Схематически эта ситуация представлена в контактном окне 1. Контроль окончания процесса травления полиимида по времени (во избежание растрава фоторезистивной маски) приводит к неполному удалению полиимида в контактных окнах и последующему неполному удалению из области контактов нижележащих слоев, в частности, диоксида кремния, что приводит к обрыву. Схематически эта ситуация представлена в контактном окне 2. Соответствие требованиям по размерам контактных окон схематически изображено в контактном окне 3. Использование заявляемого технического решения обеспечивает отсутствие растравов изоляции или же неполного удаления остатков фоторезиста в контактных окнах, во всех случаях обеспечивается точное воспроизведение геометрических параметров контактных окон, что иллюстрируется схемами контактов 4, 5 и 6. Сравнение фиг. 1 и 2 показывает, что изоляция, полученная в соответствии с заявляемым способом, отличается от прототипа заменой слоя полиимида на слой ПХО. Это сопровождается также преобразованием слоя нитрида кремния с модифицированной поверхностью в слой нитрида, насыщенный водородом. Водород вследствие своей высокой диффузионной подвижности насыщает и другие слои. Известно, что большинство примесей в полупроводниковой структуре накапливается на границе раздела кремний - диоксид кремния 3. Водород, выделяющийся в процессе формирования слоя ПХО, диффундирует вглубь структуры и на границе раздела с кремнием начинает взаимодействовать с неконтролируемыми примесями. Это взаимодействие заключается в захвате водородом свободных электронов примеси, в результате чего ее электрическая активность теряется. Поскольку в процессе осаждения ПХО выделяется достаточно большое количество водорода, а область сосредоточения примесей непосредственно прилегает к межуровневой изоляции, практически все примеси пассивируются, что приводит к заметному улучшению характеристик приборов и увеличению их выхода. Таким образом, заявляемая последовательность операций формирования слоев межуровневой диэлектрической изоляции характеризуется меньшей трудоемкостью изготовления и позволяет повысить выход годных приборов. Заявляемый способ испытывали при изготовлении полупроводниковых приборов 1117. Активные элементы структуры формировали стандартными методами в соответствии с требованиями действующей технической документации. После этого на пластинах последовательно формировали слои межуровневой диэлектрической изоляции. В качестве слоя термического диоксида кремния использовали пленку с минимальной толщиной 0,07 мкм, полученную в результате термообработки структур в окислительной атмосфере при активации примеси -типа. Слой нитрида кремния толщиной 0,05 мкм формировали-методом (осаждение из газовой фазы при пониженном давлении) на установке Изотрон-4-150. Слой ПХО требуемой толщины 1 (указана в таблице) осаждали-методом (осаждение из газовой фазы с плазменной активацией) на установке-5000. В качестве реакционных газов использовали кислород и тетраэтоксисилан. Контактные окна формировали методом фотолитографии и плазмохимического травления. Очистку контактных окон от остатков фоторезиста проводили в плазме кислорода. После зачистки контактных окон от естественного диоксида кремния на пластины напыляли пленку сплава 1 толщиной 0,55 мкм. Стандартными методами фотолито 5 17618 1 2013.10.30 графии формировали рисунок электрической разводки первого уровня. Затем проводили термообработку структур в атмосфере азота и водорода в течение 20 мин при 450 С. Далее на пластинах формировали следующий уровень диэлектрической изоляции, состоящий из слоя ПХО толщиной 20,9 мкм. После формирования контактных окон на поверхность пластин напыляли пленку алюминия с добавкой 1 кремния толщиной 1,4 мкм и формировали рисунок электрической разводки второго уровня. Затем формировали пассивирующее покрытие требуемой топологической конфигурации и проводили термообработку структур при температуре 450 С в течение 20 мин в атмосфере азота и водорода. При изготовлении структур с использованием изоляции-прототипа вместо слоев ПХО использовали полипиромеллитимид, а термообработку проводили в атмосфере азота с добавкой 1 паров воды. Сравнительная последовательность операций формирования изоляции приведена в табл. 1. Однотипным операциям формирования изоляции согласно заявляемому способу и прототипу для наглядности присвоены одинаковые номера. Далее проводили электрические измерения тестовых элементов и контроль функционирования полученных структур. Параметры полученной межуровневой диэлектрической изоляции и результаты контроля приведены в табл. 2. Из табл. 1 видно, что для формирования изоляции в соответствии с заявляемым способом требуется заметно меньше основных технологических операций. При этом они характеризуются высокой совместимостью. В случае прототипа операции 7 зачистка дна контактных окон и 8 травление полиимида проводятся в плазме кислорода. При травлении полиимида фо-торезистивная маска расходуется, контактные окна в ней постоянно увеличиваются в размерах, что значительно осложняет ее проведение. Таблица 1 Сравнительная последовательной операций формирования изоляции Заявляемый способ Прототип 1. Формирование промежуточного диок- 1. Формирование промежуточного диоксида сида кремния кремния 2. Формирование слоя нитрида кремния 2. Формирование слоя нитрида кремния 2.1. Осаждение нитрида кремния 2.2. Гидрогенизация поверхности нитрида обработкой в водородсодержащей плазме 3. Осаждение ПХО с одновременной 3. Формирование слоя полиимида гидрогенизацией всей структуры 3.1. Нанесение полиамидокислоты и ее ушка 3.2. Термообработка слоя полиамидокислоты для ее превращения в полиимид 4. Нанесение фоторезиста и его сушка 4. Нанесение фоторезиста и его сушка 5. Совмещение и экспонирование фото- 5. Совмещение и экспонирование фоторезиста резиста 6. Проявление фоторезиста 6. Проявление фоторезиста 7. Зачистка дна контактных окон 7. Зачистка дна контактных окон 8. Травление слоев ПХО, нитрида крем- 8. Травление слоев полиимида, нитрида кремния ния и диоксида кремния и диоксида кремния 9. Удаление фоторезиста 9. Удаление фоторезиста. 10. Зачистка контактных окон перед напылением слоя металла 10. Подготовка структур к нанесению слоя металла 10.1. Адгезионная обработка полиимидной пленки 10.2. Зачистка контактных окон 6 17618 1 2013.10.30 Из табл. 2 видно, что заявляемый способ получения межуровневой диэлектрической изоляции для полупроводниковых приборов по сравнению с прототипом позволяет стабилизировать контактное сопротивление и повысить выход годных приборов. Использование запредельных значений заявляемых параметров приводит к результатам, близким к прототипу. Таблица 2 Влияние параметров межуровневой диэлектрической изоляции на характеристики полученных приборов и выход годных 1 В таблице приняты следующие обозначения,- переходное сопротивление контакта алюминия к кремнию -типа,- переходное сопротивление контакта алюминия к кремнию -типа Таким образом, заявляемый способ изготовления межуровневой диэлектрической изоляции для полупроводниковых приборов по сравнению с прототипом характеризуется более низкой трудоемкостью изготовления и позволяет заметно повысить выход годных приборов. Источники информации 1. Технология СБИС В 2-х кн. Кн. 2 Пер. с англ. / Под ред. С. Зи. - М. Мир, 1986. - С. 186. 2. Патент РБ 13237 (прототип). 3. Комар В.А. Неконтролируемые примеси в полупроводниковых структурах на основе кремния и методы их геттерирования Дис.канд. физ.-мат. наук. - Минск, 1987. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 7

МПК / Метки

МПК: H01L 21/02

Метки: изготовления, изоляции, приборов, способ, полупроводниковых, диэлектрической, межуровневой

Код ссылки

<a href="https://by.patents.su/7-17618-sposob-izgotovleniya-mezhurovnevojj-dielektricheskojj-izolyacii-dlya-poluprovodnikovyh-priborov.html" rel="bookmark" title="База патентов Беларуси">Способ изготовления межуровневой диэлектрической изоляции для полупроводниковых приборов</a>

Предыдущий патент: Способ получения высокопористого ячеистого материала

Следующий патент: Комплексная разжижающая добавка для керамических масс

Случайный патент: Гербицидное средство