Матрица для прессования вермишели

Номер патента: 13326

Опубликовано: 30.06.2010

Авторы: Ткачева Людмила Тимофеевна, Торган Анна Борисовна, Груданов Владимир Яковлевич, Бренч Андрей Александрович

Текст

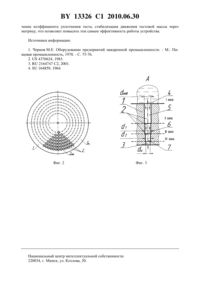

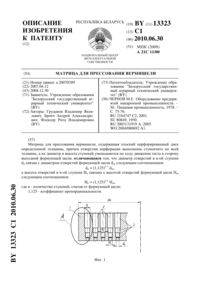

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ВЕРМИШЕЛИ(71) Заявитель Учреждение образования Белорусский государственный аграрный технический университет(72) Авторы Груданов Владимир Яковлевич Бренч Андрей Александрович Торган Анна Борисовна Ткачева Людмила Тимофеевна(73) Патентообладатель Учреждение образования Белорусский государственный аграрный технический университет(56) ЧЕРНОВ М.Е. Оборудование предприятий макаронной промышленности. М. Пищевая промышленность, 1978. С.75-76.4376624, 1983.2164747 2, 2001.164859, 1964.(57) Матрица для прессования вермишели, выполненная в виде плоского перфорированного диска площадью м определенной толщины, причем входные отверстия перфорации выполнены ступенчато по всей толщине перфорированного диска, а их диаметр и высота ступеней уменьшаются по ходу движения теста в сторону выходной формующей щели,отличающаяся тем, что площадь перфорированного диска м и площадь его входных отверстий отв связаны с диаметром входного отверстия перфорированного диска отв, диаметром формующей щели щ, а также диаметром входного отверстия первой ступени 1 и диаметром входного отверстия второй ступени 2 следующим соотношением 2 2 2 м 2 отв 12 ,2 2 отвотв 1 2 щ где отв - количество входных отверстий перфорированного диска. Фиг. 1 Изобретение относится к конструктивным элементам устройств для формования различных макаронных изделий и может быть применено в пищевой и других отраслях промышленности. 13326 1 2010.06.30 Известна матрица для производства макаронных изделий, включающая цилиндрический корпус с колодцами, расположенными на концентрических окружностях, установленные внутри колодцев вкладыши со сквозными формующими отверстиями,сгруппированными в гнезда 1. В данной конструкции матрицы геометрические параметры перфорации не связаны с размерами матрицы определенными соотношениями, что не позволяет получить равномерное и постепенное сжатие теста и тем самым достичь постоянного значения коэффициента уплотнения теста по высоте матрицы, что, как следствие, снижает производительность пресса и ухудшает качество готовой продукции. Наиболее близким техническим решением является матрица для прессования вермишели, представляющая собой плоский перфорированный диск определенной толщины,причем отверстия перфорации выполнены ступенчато по толщине матрицы, их диаметр и высота ступеней уменьшаются по ходу движения теста в сторону выходной формующей щели 2. Недостатком указанного устройства является также отсутствие взаимосвязи геометрических параметров перфорации с размерами матрицы, что не позволяет получить равномерное и постепенное сжатие теста и тем самым достичь постоянного значения коэффициента уплотнения теста, и, как следствие, возникает различное гидравлическое сопротивление в ступенях входных отверстий матрицы, что снижает производительность пресса и ухудшает качество готовой продукции. Задача изобретения - достижение постоянного, равномерного и постепенного сжатия теста, увеличение производительности матрицы, снижение энергоемкости и улучшение качества готовой продукции. Поставленная задача решается тем, что в матрице для прессования вермишели, выполненной в виде плоского перфорированного диска площадью м определенной толщины, причем входные отверстия перфорации выполнены ступенчато по всей толщине перфорированного диска, а их диаметр и высота ступеней уменьшаются по ходу движения теста в сторону выходной формующей щели, согласно изобретению, площадь перфорированного диска м и площадь его входных отверстий связаны с диаметром входного отверстия перфорированного диска отв, с диаметром формующей щели щ, а также с диаметром входного отверстия первой ступени 1 и с диаметром входного отверстия второй ступени 2 следующим соотношением 2 2 2 м 2 отв 12 ,2 2 отвотв 12 щ где отв - количество входных отверстий матрицы. Использование соотношения м 2 2 2 2 отв 12 2 отвотв 1 2 щ 2 позволяет достичь постепенного увеличения гидравлического сопротивления во всех ступенях входных отверстий матрицы, что равномерно увеличивает давление и дает возможность получить постепенное уплотнение теста от одной ступени отверстий матрицы к другой и, как следствие, достижение постоянного и постепенного сжатия теста при одинаковом коэффициенте уплотнения, т.е. 1234. Это позволяет получить технический результат - стабилизацию движения теста через матрицу с постепенным увеличением гидравлического сопротивления, что повышает тем самым качество формования и производительность матрицы, снижает энергоемкость, а следовательно, повышает эффективность работы устройства. 13326 1 2010.06.30 2 2 2 м 2 отв 12 , тогда коэффициент уплотнения 2 2 отвотв 1 2 щ 1234 при соблюдении всех остальных отличительных признаков, то в этом случае гидравлическое сопротивление для прохода теста в ступенях будет различным, что дестабилизирует движение теста через перфорированную поверхность, его неравномерное сжатие и, как следствие, уменьшение производительности матрицы, и ухудшение качества формования, а следовательно, и снижение эффективности работы устройства. Таким образом, добившись постоянного значения коэффициента уплотнения теста по всем ступеням входных отверстий матрицы, возможно стабилизировать движение тестовой массы через матрицу и повысить тем самым эффективность работы устройства. Сущность изобретения поясняется чертежом на фиг. 1 показана принципиальноконструктивная схема матрицы для прессования вермишели (вид сбоку), на фиг. 2 показана принципиально-конструктивная схема матрицы для прессования вермишели (вид сверху), на фиг. 3 - вид А на фиг. 1, ступенчатые отверстия перфорации для формования теста. Матрица для прессования вермишели содержит плоский перфорированный диск 1 диаметром м постоянной толщины и общей площадью м, отверстия перфорации 2, выполненные ступенчато по толщине матрицы, при этом высота ступеней и их диаметры уменьшаются по ходу движения теста в сторону выходной формующей щели 3. Матрица по толщине диска 1 в горизонтальной плоскости условно разделена на ряд ступенчатых зон. Первая зона ( зона) образована предматричной камерой 4 и входным отверстием 5 диаметром отв. Вторая зона ( зона) образована переходом входного отверстия 5 в отверстие 6 диаметром 1, третья зона ( зона) образована отверстием 6 и отверстием 7 диаметром 2. Четвертая зона ( зона) образуется переходом отверстия 7 в формующую щель 3 диаметром щ. отв - входные отверстия перфорации 2 матрицы. Стрелками показано направление движения теста. Рабочее положение матрицы горизонтальное. В данном устройстве геометрические параметры матрицы и входных отверстий связаны между собой соотношением где м - площадь матрицы отв - площадь входных отверстий матрицы 1 - площадь входного отверстия первой ступени 2 - площадь входного отверстия второй ступени щ - площадь формующей щели отв - количество входных отверстий матрицы. Так как 2 2 2 2 щотвм 12 2 м,4 4 4 4 4 где м - диаметр матрицы м - площадь матрицы отв - площадь входных отверстий матрицы 1 - площадь входного отверстия первой ступени 2 - площадь входного отверстия второй ступени щ - площадь формующей щели отв - диаметр входного отверстия матрицы 1 - диаметр входного отверстия первой ступени 2 - диаметр входного отверстия второй ступени щ - диаметр формующей щели. Окончательно получаем 2 Устройство работает следующим образом. В шнековой камере пресса тесто подвергается интенсивному механическому воздействию со стороны винтовой лопасти шнека, постепенно уплотняется, освобождается от включений воздуха, становится плотной, упруго-пластичной и вязкой массой. Сформировавшееся в шнековой камере тесто нагнетается далее в небольшое предматричное пространство, заканчивающееся прессовой матрицей с постепенным уменьшением сечения ступеней входных отверстий. Из предматричной камеры 4 тесто нагнетается в отверстие 5 зоны , затем попадает в отверстие 6 зоны , далее - в отверстие 7 зоныи, наконец, в формующую щель 3 зоны . При движении теста из зоныв зонудиаметры входных отверстий постепенно уменьшаются и количество отверстий остается постоянным. Это приводит к уменьшению площади проходного (живого) сечения и, как следствие, к уплотнению и сжатию теста. Здесь важно, чтобы уплотнение теста проходило последовательно,постепенно и равномерно. Это позволяет равномерно и постепенно увеличивать гидравлическое сопротивление и давление во всех ступенях входных отверстий. Данный процесс может характеризоваться коэффициентом уплотнения (сжатия), под которым понимается отношение объемов теста до и после сжатия (или до и после ступеней). С целью упрощения расчетов отношения объемов теста целесообразно заменить отношением площадей. Тогда для первой зоны коэффициент уплотнения определяется по формуле м,1 отвотв для второй зоны 2 отв 22 ,1 для третьей зоны 2 1 32 ,2 для четвертой зоны 2 2 42 . щ В данной матрице коэффициент уплотнения теста имеет постоянное значение для всех зон в процессе выпрессовывания теста, т.к. 2 2 2 м 2 отв 12 и 1234 . 2 2 отвотв 12 щ Следовательно, полученное соотношение позволяет в данной конструкции матрицы получить постепенное и равномерное увеличение гидравлического сопротивления и давления во всех ступенях отверстий по ходу движения теста через матрицу и достичь равенства коэффициента уплотнения теста. Это гарантирует более качественное формование сырья, снижение при этом потерь клейковины, увеличение производительности матрицы и макаронного пресса в целом и, следовательно, повышение эффективности работы устройства. Для подтверждения вышеизложенного приведем конкретный пример. 13326 1 2010.06.30 Пример 1. Принимаем м - диаметр матрицы, м 320 мм отв - диаметр отверстия, отв 6 мм отв - количество отверстий матрицы, отв 1778. 2 2 2 м 2 отв 12 . 2 2 отвотв 12 щ Решение. Рабочую поверхность отверстия перфорации условно делим на четыре ступени по всей толщине матрицы. Первая ступень образуется предматричным пространством и входными отверстиями. При этом коэффициенты уплотнения теста будут постоянными во всех ступенях входных отверстий матрицы 1234. 1. Определяем коэффициент уплотнения теста в первой ступени. 2 м м 320 2 2. Определяем диаметр входного отверстия второй ступени. 2 1 отв 1,6, тогда 2 1 2 отв 62 1 4,7. 1,6 1,6 3. Определяем диаметр входного отверстия третьей ступени. 2 111,6, тогда 2 2 2 1 4,7 2 3,7. 1,6 1,6 4. Определяем диаметр входного отверстия четвертой ступени. 2 2 1421,6, тогда щ 1,6.отвотв 12 щ 6 2 1778 4,7 2 3,7 2 2,92 2 Из расчетов следует 1,61,61,61,6, т.е. 1234. Что и требовалось доказать. Таким образом, гидравлическое сопротивление во всех ступенях входных отверстий матрицы будет равномерно и постепенно увеличиваться, а коэффициент уплотнения теста будет постоянным, что стабилизирует движение теста через матрицу, тем самым повышает качество формования и производительность матрицы, а следовательно, повышает эффективность работы устройства в целом. Пример 2. Принимаем м - диаметр матрицы, м 320 мм отв - диаметр отверстия, отв 6 мм щ 13326 1 2010.06.30 отв - количество отверстий матрицы, отв 1778. 2 2 2 м 2 отв 12 . 2 2 отвотв 12 щ Решение. Рабочую поверхность отверстия перфорации условно делим на четыре ступени по всей толщине матрицы. Первая ступень образуется предматричным пространством и входными отверстиями. При этом коэффициенты уплотнения теста будут разными во всех ступенях входных отверстий матрицы 1234. 1. Определяем коэффициент уплотнения теста в первой ступени. 2 м м 320 2 2. Определяем диаметр входного отверстия второй ступени. Так как 12, то 22 отв 1,8, тогда 2 1 2 отв 62 4,5. 1,8 1,8 3. Определяем диаметр входного отверстия третьей ступени. Так как 23, то 2312,0, тогда 2 2 3,2. 2,0 2,0 4. Определяем диаметр входного отверстия четвертой ступени. Так как 34, то 2 2 1421,2, тогда щ Из расчетов следует 1,61,82,01,2, т.е. 1234. Гидравлическое сопротивление в ступенях входных отверстий матрицы получается разным и коэффициент уплотнения теста будет различным, это дестабилизирует движение теста через перфорированную поверхность, его сжатие и, как следствие, уменьшение производительности матрицы, и ухудшение качества формования, а следовательно, и снижение эффективности работы устройства. Таким образом,только при строгом соблюдении соотношения 2 2 2 2 мотв 12 достигается равномерное и постоянное увеличение гидрав 2 2 отвотв 12 щ лического сопротивления во всех ступенях входных отверстий матрицы, постоянное зна 6 13326 1 2010.06.30 чение коэффициента уплотнения теста, стабилизация движения тестовой массы через матрицу, что позволяет повысить тем самым эффективность работы устройства. Источники информации 1. Чернов М.Е. Оборудование предприятий макаронной промышленности. - М. Пищевая промышленность, 1978. - С. 75-76. 2.4376624, 1983. 3.2164747 С 2, 2001. 4.164859, 1964. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: A21C 11/00

Метки: прессования, матрица, вермишели

Код ссылки

<a href="https://by.patents.su/7-13326-matrica-dlya-pressovaniya-vermisheli.html" rel="bookmark" title="База патентов Беларуси">Матрица для прессования вермишели</a>

Предыдущий патент: Способ определения коэффициента поглощения люминесцирующего наноструктурированного слоя на прозрачной подложке

Следующий патент: Полиуретановая подвижная опорная часть моста

Случайный патент: Лебедка грузовая